- •Введение

- •1. Аналитический обзор

- •1.1 Общие сведения процесса литья под давлением

- •1.2 Литьевые машины

- •1.3 Формующий инструмент

- •1.3.1 Материал литьевой формы

- •1.3.2 Классификационные признаки форм

- •1.3.3 Структура литьевой формы.

- •1.3.4 Литниковые системы

- •1.3.4.1 Классификация литниковых систем

- •1.3.4.2 Холодноканальная литниковая система.

- •1.3.4.3 Горячеканальнные системы.

- •1.3.4 Системы термостатирования

- •1.3.5 Система перемещения и центрирования

- •1.3.6 Система установки и закрепления пресс-форм

- •1.3.7 Система выталкивания

- •2. Постановка задачи дипломного проекта

- •3. Патентный поиск

- •4. Технологическая часть

- •Характеристика изделия

- •Требования к изделию

- •Характеристика используемого сырья

- •Расчет технологических параметров процесса литья под давлением с помощью программы Moldflow

- •4.4.1 Номинальная толщина стенки.

- •Поднутрения

- •4.4.3 Оптимальные параметры впрыска

- •Отклонение температур

- •Разница во времени охлаждения

- •Качество охлаждения

- •Время заполнения

- •Ожидаемое качество

- •Давление впрыска

- •Температура фронта расплава

- •Средняя температура

- •Время охлаждения

- •Воздушные ловушки

- •Линии спаев

- •Температура охлаждающей жидкости

- •Объемная усадка при впрыске

- •Коробление и прочие эффекты

- •Выбор основного оборудования для изготовления изделия.

- •Чтобы выбрать основное оборудование необходимо произвести следующие расчеты: Расчет объема впрыска.

- •Расчет усилия смыкания

- •Принцип действия

- •5 Расчетная часть

- •5.1 Расчет времени цикла

- •5.2 Расчет гнездности

- •5.3 Расчет производительности литьевой машины

- •5.4 Расчет усадки изделия

- •5.3 Расчет системы выталкивания

- •5.4. Расчет системы охлаждения к оличество теплоты, поступившей с расплавом и отдаваемой отливкой:

- •Количество теплоты, отводимое хладагентом.

- •5.5.2 Расчет крепежных болтов

- •5.5.3 Прочностной расчет направляющей колонки

- •5.5.4 Расчет неподвижной опорной плиты на смятие.

- •6 Охрана труда и окружающей среды

- •6.1 Охрана труда

- •6.1.1 Характеристика опасных и вредных факторов производства

- •7.1.2 Мероприятия и решения, принятые для обеспечения безопасности технологического процесса

- •7.1.3 Мероприятия и решения, принятые для обеспечения безопасности технологического оборудования

- •7.1.4 Организация пожарной безопасности проектируемого производства

- •7.1.5 Мероприятия, предусмотренные для обеспечения нормальных санитарно-гигиенических условий производственной среды

- •7.2 Охрана окружающей среды

- •8. Экономическая оценка проектных решений

- •8.1 Определение себестоимости изделия

- •8.2 Расчет необходимой производительности оборудования

- •8.3 Расчет стоимости изготовления формы

- •8.4 Расчет фонда заработной платы и количества работников

- •Расчет цеховых расходов

- •Калькуляция себестоимости

- •8.7 Расчет основных технико-экономических показателей механического участка

- •Эффективность проектного решения

- •9 Стандартизация

- •Заключение

- •Список используемых источников

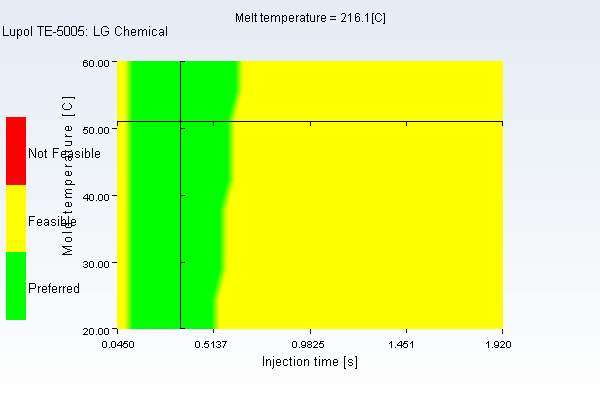

4.4.3 Оптимальные параметры впрыска

На эпюре (рис. 9) показано время заполнения формы полимерным материалом и температура формы . Проведя анализ эпюры видим, что время впрыска будет равно ~ 0,26 секунды, что является очень хорошим показателем для литься под давлением. Рабочая температура формы будет составлять 52°С. Данные параметры обеспечивают получение требуемой полуглянцевой поверхности.

Рисунок 9 – Оптимальные параметры впрыска

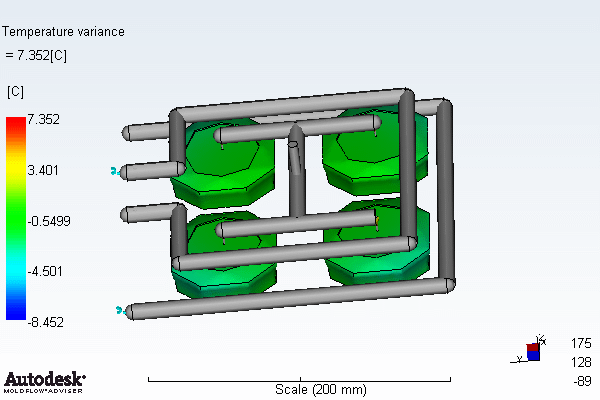

Отклонение температур

На рисунке 10 показаны температурные отклонения. Из рисунка видно что практически все изделие имеет среднее отклонение, а те области в которых температурные отклонения достигают максимальных значений не видно следовательно можно сделать вывод что эти зоны локальны и незначительных размеров. Среднее отклонение составляет ~ 2°С.

Рисунок 10 – Отклонение температур

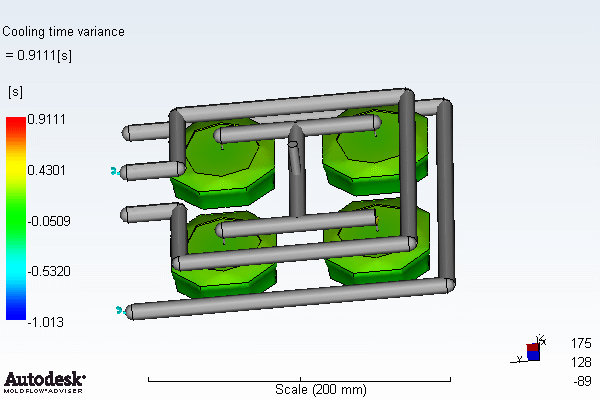

Разница во времени охлаждения

Разница времени охлаждения некоторых зон обусловленно геометрическими особенностями изделия. Из эпюры температурных отклонений следует что там где эти отклонения были максимальны в тех областях изделия и разница во времени охлаждения будет максимальной. Чем тоньше тощина стенки тем быстрее будет проходить отверждение полимерного материала. Чем дальше от тонкостенной зоны тем разница температур возрастает. Данное изделие достаточно быстро и равномерно охлаждается в форме.

Рисунок 11 – Разница во времени охлаждения

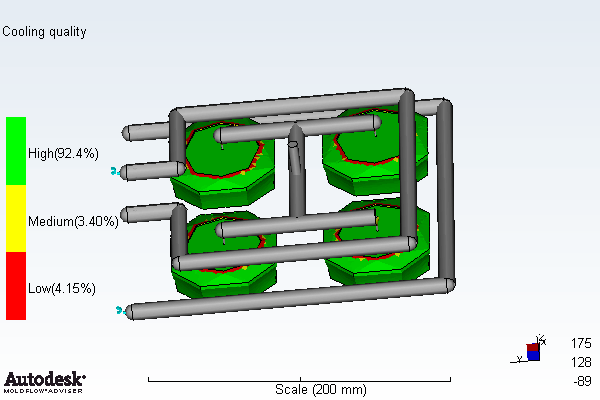

Качество охлаждения

На эпюре (рис12) преобладает зеленый цвет, говорящий о высоком качестве охлаждения и составляет 92.4%. Желтый цвет показывает приемлимое качество 3.4%. Красным цветом показанна наихудшая зона охлаждения и составляет 4.15%, что логично так как в этой области толщина стенки максимальная. Но это не критически и на качество изделие не повлияет.

Рисунок 12 – Качество охлаждения

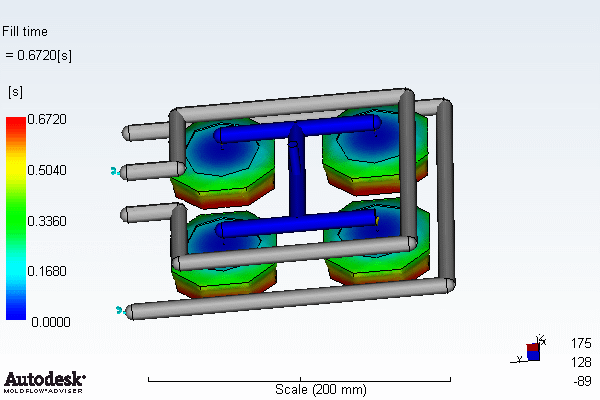

Время заполнения

На рисунке 13 видим, что заполнение формы полимерным расплавом проходит довольно равномерно. Полипропилен обладает хорошей текучестью, о чем свидетельствует время заполнения расплавом формы, которое составляет ~ 0,7 секунд. Те зоны, которые выделены красным свидетельствуют о более длительном заполнении формы материалом это следствие того что материалу необходимо заполнить резьбу изделия, имеющую сложную конструкцию.

Рисунок 13 – Время заполнения

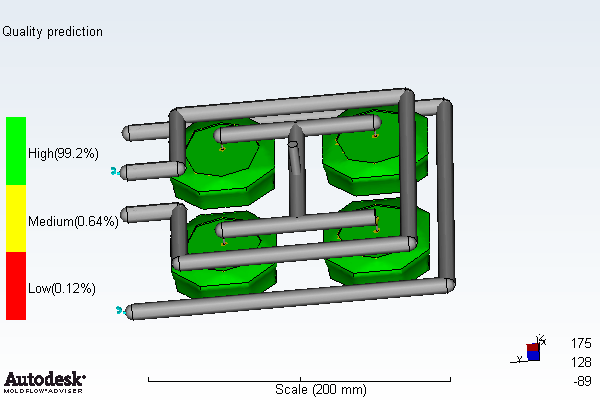

Ожидаемое качество

Данная эпюра показывает потенциальные проблемные которые могут возникнуть в результате охлаждения формы, сочетание таких параметров как фронт потока температуры, падение давления, долгое время охлаждения, высокой скорости сдвига и напряжений. Из эпюры следует, что качество изделия высокого уровня.

Рисунок 14 – Ожидаемое качество

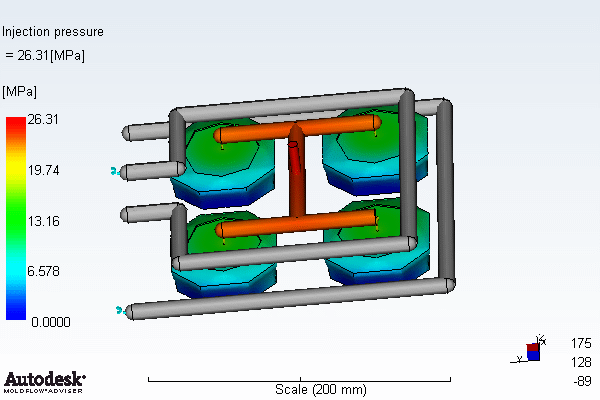

Давление впрыска

Заполнение начинается от места впуска, продолжается по мере течения расплава в формующей полости, распространяясь по пути наименьшего сопротивления. Впуск должен быть расположен таким образом, чтобы вся полость заполнялась равномерно, а падение давления в ней не было бы избыточным.

Рисунок 15 – Давление впрыска

Из эпюры давления впрыска (рис.15) можно увидеть, что максимальное давление возникает вокруг точки впрыска и уменьшается к краям изделия. Среднее давление впрыска составит примерно 13МПа.