- •Лабораторная работа №1

- •1. Теоритические сведения

- •1.1 Технологический метод формообразования поверхностей заготовок точением.

- •1.2. Элементы и углы резца

- •1.3. Виды работ на токарных станках

- •1.4. Инструменты, применяемые на токарных станках

- •1. 5. Станки токарной группы

- •1.6. Универсальные приспособления к станкам

- •2. Порядок выполнения работы

- •3. Оформление отчета

- •4. Контрольные вопросы для самопроверки

- •Пример оформления отчета

- •Лабораторная работа №2

- •1. Теоретическая часть

- •1.1 Общие сведения

- •1.2 Режим резания

- •1.3 Типы фрез

- •1.4 Обработка поверхностей заготовок на фрезерных станках

- •1.5 Приспособления для обработки заготовок на фрезерных станках

- •2. Порядок выполнения лабораторной работы

- •3. Контрольные вопросы для самопроверки

- •Пример оформления отчета

- •Литература

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

«Российский государственный профессионально-педагогический университет»

Машиностроительный институт

Кафедра материаловедения, технологии контроля в машиностроении и методики профессионального обучения

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ ПО ДИСЦИПЛИНЕ

«ОБОРУДОВАНИЕ ОТРАСЛИ»

для студентов всех форм обучения

направления подготовки 051000.62 Профессиональное обучение (по отраслям)

профиля подготовки «Машиностроение и материалообработка»

профилизации «Сертификация, метрология и управление качеством в машиностроении»

Екатеринбург

РГППУ

2013

Задания и методические указания к выполнению лабораторных работ по дисциплине «Оборудование отрасли». ФГАОУ ВПО «Рос. гос. проф.-пед. ун-т». Екатеринбург, 2013,44с.

Составитель: канд. техн. наук. доц. Г.Н. Мигачева,

Одобрены на заседании кафедры материаловедения, технологии контроля в машиностроении и методики профессионального обучения. Протокол от

«17»января 2013 г. № 6.

Заведующий кафедрой КМ Б.Н. Гузанов

Рекомендованы к печати методической комиссией Машиностроительного

Института. Протокол от «13 » февраля 2013 г. № 6 .

Председатель методической

комиссии МаИ РГППУ А.В. Песков

©ФГАОУ ВПО «Российский

государственный профессионально-

педагогический университет», 2013

©Г.Н. Мигачева, 2013

Целью освоения дисциплины «Оборудование отрасли» является изучение способов механической обработки машиностроительных материалов с использованием современного металлорежущего оборудования, инструмента и технологической оснастки, обеспечивающих получение качественной продукции.

По выполнению лабораторных работ дисциплины «Оборудование отрасли» студент должен:

Знать:

- основные понятия и физико-механические явления в процессе обработки металлов;

- основную номенклатуру металлорежущего оборудования и средств технологического оснащения;

- основы проектирования технологических процессов изготовления типовых деталей машиностоения, обеспечивающих заданное качество;

Уметь:

- выбирать оборудование, режущий, вспомогательный и мерительный инструмент, технологическую оснастку для процесса механической обработки типовых деталей;

- назначать основные элементы режима резания металлов;

- выбирать технологические базы для обработки заготовок;

- выбирать способы получения заготовок и назначать общие признаки на обработку;

- оформлять техническую, технологическую и организационно-распорядительную документацию по установленным нормам;

Владеть / быть в состоянии продемонстрировать:

- способами оценки уровня брака и анализа причин его возникновения;

- опытом практического выполнения заданий по разработке, пересмотру, актуализации и применению нормативных документов при разработке технологического процесса обработки типовых деталей машин;

Лабораторная работа №1

Тема: Технологические возможности станков токарной группы

Цель: формирование умения выбора токарного станка для обра- ботки заданной поверхности детали; назначение общих припусков; выбора ин- струмента и инструментального материала; расчета режимов резания и выбора приспособлений для закрепления заготовки; умение пользоваться справочной литературой.

Оснащение:

— токарные станки и инструменты для токарных работ;

— методические указания к выполнению лабораторной работы;

— комплект учебно-методической и справочной литературы;

— микрокалькулятор.

Работа рассчитана на 6 академических часов.

1. Теоритические сведения

1.1 Технологический метод формообразования поверхностей заготовок точением.

Технологический метод формообразования поверхностей заготовок то- чением характеризуется двумя движениями: вращательным движением заго- товки (скорость резания V) и поступательным движением режущего инстру- мента — резца (движение подачи S).

Точение применяется для удаления наружных, внутренних и торцовых поверхностных слоев заготовок (цилиндрических, конических и фасонных). Рассматривают следующие виды точения:

1.Черновое точение — удаление дефектных слоев заготовок, разрезка, отрезка и подрезка торцов заготовок. Срезается поверхностная «корка» и ос- новная (≈70%) часть припуска на обработку.

2. Получистовое точение — снятие 20-25% припуска, позволяет получать шероховатость Ra=12,5...6,3 и точность 10-11-го квалитетов. Заготовка полу- чает форму, близкую к форме детали.

3. Чистовое точение — обеспечивает получение шероховатости Ra = 6,3...1,6 и точность 7-9-гo квалитетов. Деталь получает окончательную форму и размеры.

4. Тонкое точение — позволяет при срезании очень тонких стружек полу- чать на поверхностях детали шероховатость Ra = 0,8...0,4 и точность 5-7-ro квалитетов

Разновидности точения:

— обтачивание — обработка наружных поверхностей,

— растачивание — обработка внутренних поверхностей;

— подрезание — обработка плоских (торцовых) поверхностей;

— резка — разделение заготовки на части или отрезка готовой детали от заготовки — пруткового проката.

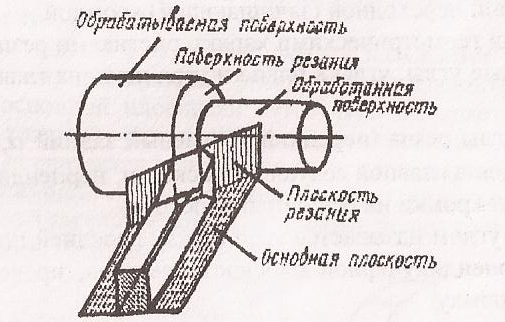

На рис. 1 показаны поверхности, различаемые при обработке заготовок резцом.

Обрабатываемой поверхностью называется поверхность заготовки, с которой срезается припуск.

Обработанной поверхностью называется поверхность, которая образу- ется в результате снятия припуска.

Поверхностью резания называется поверхность, образуемая на заготовке непосредственно главной режущей кромкой резца.

Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку резца.

Основной плоскостью называется плоскость, параллельная продольной и поперечной подачам. У токарных резцов за эту плоскость может быть принята нижняя опорная поверхность резца.

Плоскость резания и основная плоскость необходимы для определения углов резца.

Скорость главного движения резания V — скорость рассматриваемой точки режущей кромки или заготовки в главном движении резания. Скорость главного движения выражается в метрах в минуту (м/мин) и подсчитывается по формуле V = πDn/1000, где D — диаметр обрабатываемой заготовки, мм; n - - частота вращения заготовки, об/мин.

Глубина резания — толщина срезаемого за один рабочий ход слоя метал- ла, измеряемая по перпендикуляру к обрабатываемой заготовке. Глубина реза- ния обозначается буквой t, выражается в миллиметрах и вычисляется по фор- муле t = (D — d)/2, где D — диаметр заготовки до обработки, мм; d — диаметр за- готовки после снятия резцом одного слоя, мм.

Рис. 1 Поверхности, различаемые при обработке резцом

Подача — величина перемещения резца за один оборот обрабатываемой заготовки (выражается в миллиметрах за один оборот заготовки, мм/об). Раз- личают продольную, поперечную и наклонную подачи в зависимости от перемещения резца параллельно, перпендикулярно и под углом к линии центров.