- •МАтериаловедение

- •Введение

- •Изучение процесса кристаллизации

- •1.3.2. Типы кристаллических решеток

- •1.3.3. Полиморфизм металлов

- •1.3.4. Анизотропия свойств металлов

- •1.3.5. Процесс кристаллизации

- •1.3.6. Строение слитка

- •1.4. Порядок выполнения работы

- •1.5. Содержание отчета

- •1.6. Контрольные вопросы

- •1.7. Критерии оценки работы обучающихся

- •1.8. Список литературы

- •2.4. Порядок проведения работы

- •2.4.1. Подготовка к испытанию

- •2.4.2. Проведение испытаний

- •2.4.3. Определение характеристик прочности

- •Пропорциональности по диаграмме растяжения

- •2.4.4.Определение характеристик пластичности

- •Относительного сужения

- •Протокол испытаний на растяжение

- •2.5. Содержание отчета

- •2.8. Рекомендуемые материалы образцов

- •2.6. Контрольные вопросы

- •2.7. Критерии оценки работы обучающихся

- •1.9. Список литературы

- •3.1. Цель работы

- •3.2. Приборы и материалы

- •3.3. Краткие теоретические сведения

- •2 И 3 смешанный; 4 - вязкий. Б) микрофрактограммы (слева на право) вязкого (чашечный), хрупкого (ручьистый), интеркристаллитного хрупкого излома (х5000)

- •Зависимости от температуры

- •3.3.1. Определение ударной вязкости при испытаниях на ударный изгиб по гост 9454-78

- •А) образец с u-образным надрезом; б) образец с V-образным надрезом; образец с t-образным надрезом

- •Стандартные образцы на ударный изгиб по гост- 9454-78 (размеры в мм)

- •3.4. Определение порога хладоломкости

- •3.5. Фрактографические способы определения критической температуры хрупкости (ктх) стали

- •Установка

- •3.5.1.Устройство и принцип действия маятникового копра мк-30а

- •3.6. Порядок проведения работы:

- •3.6.1. Определение ударной вязкости

- •3.6.2. Определение порога хладноломкости

- •3.7. Содержание отчета

- •3.8. Контрольные вопросы

- •3.9. Критерии оценки работы обучающихся

- •3.9. Список литературы

- •4.3.1. Измерение твердости по Бринеллю

- •4.2.2. Измерение твердости по Роквеллу

- •Условия испытаний по Роквеллу

- •4.3.3. Измерение твердости по Виккерсу

- •Измерительного микроскопа: а, б, в - различные этапы измерения

- •4.3.Порядок выполнения работы

- •Значения твердости по Виккерсу hv в зависимости от диагонали

- •4.4. Методика выполнения работы

- •Характеристика используемых методов измерения твердости

- •Результаты измерения твердости

- •4.5. Содержание отчета

- •Ориентировочный перевод значений твердости, определяемой различными методами

- •4.6. Контрольные вопросы

- •4.7. Критерии оценки работы обучающихся

- •4.8. Список литературы

- •5.1. Цель работы:

- •5.2. Основные теоретические сведения

- •5.2.1. Правило фаз

- •Характеристика структурных составляющих железоуглеродистых сплавов (сталей и чугунов)

- •Фазовые превращения в точках по диаграмме железо-цементит

- •5.2.2. Построение кривой кристаллизации заданного сплава

- •5.2.3.Определение химического состав фаз и их количество в структуре сплава

- •Например:

- •Сплав содержит 0,7 % углерода

- •5.3. Методика выполнения работы

- •5.4. Содержание отчета

- •Исходные данные для анализа процесса кристаллизации железоуглеродистых сплавов в равновесных условиях

- •5.5. Контрольные вопросы

- •5.6. Критерии оценки работы обучающихся

- •5.7. Список литературы

- •Микроструктура чугуна

- •6.1. Цель работы

- •6.2. Основные теоретические представления

- •6.3. Микроструктурный анализ чугуна

- •6.3.1. Микроструктура белого чугуна

- •Ледебурит и первичный цементит, х350

- •6.3.2. Микроструктура серого чугуна

- •6.3.3. Микроструктура ковкого чугуна

- •6.3.4. Микроструктура высокопрочного чугуна

- •6.4. Методика выполнения работы

- •6.5. Содержание отчета

- •6.6. Контрольные вопросы

- •6.7.Критерии оценки работы обучающихся

- •6.8. Список литературы

- •Микроструктура углеродистой стали

- •7.1. Цель работы

- •7.2. Основные теоретические сведения

- •7.2.1. Влияние углерода и постоянных примесей на свойства сталей

- •7.2.2. Классификация сталей

- •По химическому составу:

- •По качеству:

- •По степени раскисления:

- •7.2.3. Стали углеродистые и их маркировка

- •7.2.4. Микроструктурный анализ углеродистой стали в отожженном состоянии

- •7.2.4.1. Микроструктура доэвтектоидной углеродистой стали

- •7.2.4.2. Микроструктура эвтектоидной углеродистой стали

- •7.2.4.3. Микроструктура заэвтектектоидной углеродистой стали

- •7.2.5. Микроструктура стали с зернистым перлитом

- •7.2.6. Видманштеттова структура (микроструктура) стали

- •7.4.Содержание отчета

- •7.5. Контрольные вопросы

- •7.6. Критерии оценки работы обучающихся

- •7.7. Список литературы

- •Микроструктура легированной стали

- •8.1. Цель работы

- •8.2. Основные теоретические сведения

- •8.2.1. Влияние легирующих элементов на свойства стали

- •8.2.2. Маркировка легированных сталей

- •8.2.3. Классификация легированной стали по равновесной структуре

- •8.2.4. Классификация легированной стали по структуре после охлаждения на воздухе из аустенитного состояния

- •8.2.5. Микроструктура легированных сталей в равновесном состоянии

- •Пластинчатый перлит, х 600

- •Вторичные карбиды округлой формы), х 600

- •Класса марки э42. Феррит х 600

- •8.2.6. Микроструктура легированных сталей после охлаждения на воздухе, из аустенитного состояния

- •Остаточный аустенит, х 600.

- •8.3. Методика выполнения работы

- •8.4. Содержание отчета

- •8.5. Контрольные вопросы

- •8.6. Критерии оценки работы обучающихся

- •8.7. Список литературы

- •Микроструктура цветных сплавов

- •9.1. Цель работы

- •9.2. Основные теоретические представления

- •9.2.1.Алюминевые сплавы

- •2.По способности упрочняться термической обработкой:

- •3.По свойствам:

- •Алюминий – легирующий элемент

- •9.2.1.1.Деформируемые алюминиевые сплавы

- •Сплавы, не упрочняемые термической обработкой.

- •9.2.1.2. Алюминиевые литейные сплавы

- •9.2.2.Медные сплавы

- •1. По химическому составу:

- •3. По способу упрочнения:

- •10.2.2.1.Латуни

- •9.2.2.2.Бронзы

- •9.2.3. Магниевые сплавы

- •9.2.4. Оловянистые сплавы

- •9.2.5. Микроструктурный анализ цветных сплавов

- •9.2.5.1. Микроструктура сплавов на основе алюминия

- •9.2.5.2. Микроструктура сплавов на основе меди

- •9.2.5.3. Микроструктура сплавов на основе магния

- •9.3. Методика выполнения работы

- •9.4. Содержание отчета

- •9.5. Контрольные вопросы

- •9.7. Критерии оценки работы обучающихся

- •9.8. Список литературы

- •10.2.1. Превращения при нагреве стали

- •10.2.2. Основные виды термообработки стали

- •10.2.3. Микроструктура углеродистой стали после отжига 2-го рода

- •10.3. Методика выполнения работы

- •10.4. Содержание отчета

- •10.5. Контрольные вопросы

- •10.7. Критерии оценки работы обучающихся

- •10.8. Список литературы

- •Закалка и отпуск углеродистой стали

- •11.1. Цель работы

- •11.2. Приборы и материалы

- •11.3. Основные теоретические сведения

- •11.3.1. Закалка

- •Обработки стали

- •11.3. 2. Особенности мартенситного превращения

- •Аустенита доэвтектоидной стали (при непрерывном охлаждении более строгим является использование термокинетической диаграммы)

- •11.3.3. Отпуск стали

- •11.3.4. Особенности превращений при отпуске

- •11.3.5. Микроструктура углеродистой стали после закалки и отпуска

- •Закалки и высокого отпуска. Сорбит отпуска, х500

- •11.3.6. Практические рекомендации

- •Нормы нагрева углеродистой стали при термической обработке в лабораторных электрических печах

- •11.4. Методика выполнения работы

- •Изменение твердости и структура стали в зависимости от скорости охлаждения (охлаждающей среды) и температуры отпуска

- •Отпуска (б) на твердость стали 45

- •11.5. Содержание отчета

- •11.6. Контрольные вопросы

- •11.7. Критерии оценки работы обучающихся

- •1.8. Список литературы

- •1. Назначение изделия

- •2. Условия работы изделия

- •3. Размер (сечение) изделия

- •4. Технология изготовления изделия

- •5. Экономичность

- •12.3. Задание для выполнения работы

- •Исходные данные по выбору марки легированной стали

- •12.4. Пример выбора марки стали

- •12.5. Критерии оценки работы обучающихся

- •12.6. Список литературы

- •Пластмассы

- •13.1. Цель работы

- •13.2.Краткие теоретические сведения

- •13.2.1. Состав пластмасс

- •13.2.2. Физико-механические свойства пластмасс

- •13.2.3. Классификация полимеров

- •13.2.4. Неполярные термопласты

- •13.2.5. Полярные термопластичные пластмассы

- •13.2.6. Термореактивные материалы

- •13.3. Порядок выполнения работы

- •13.4. Содержание отчета

- •13.5. Контрольные вопросы

- •13.6. Критерии оценки работы обучающихся

- •13.7. Список литературы

- •Содержание

- •625000, Г. Тюмень, ул. Володарского, 38.

- •625039, Г. Тюмень, ул. Киевская, 52.

4.2.2. Измерение твердости по Роквеллу

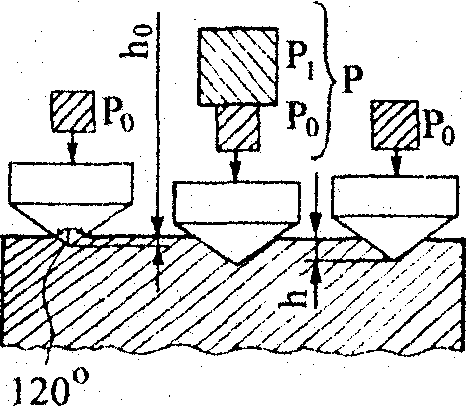

Измерение твердости по Роквеллу (ГОСТ 9013-59) заключается во вдавливании в испытываемый образец индентора в виде алмазного (твердосплавного) конуса с углом при вершине =120° или стального шарика диаметром 1,588 мм под действием двух последовательно прилагаемых нагрузок - предварительной Р0 и основной Р1, получении отпечатка глубиной h и определении значения твердости HR (Н - Hatre нем., твердость; R - Rockwell, нем., Роквелл).

Предварительная нагрузка в 10Н обеспечивает плотное соприкосновение наконечника с образцом. Общая нагрузка в 1500 Н применяется при алмазном наконечнике и в 100 кг – при стальном шарике. Прибор Роквелла рассчитан на предельное проникание алмазного наконечника на глубину 0,2 мм. Физический смысл единицы твердости по Роквеллу:

НRC

= 100 -

,

,

где h, h1 – глубина проникания наконечника под действием основной и предварительной нагрузки.

В целях измерения твердости мягких материалов применен наконечник – стальной шарик, а шкала В смещена на 30 единиц, что позволяет определить твердость при углублении наконечника до 0,26 мм.

Значение твердости по Роквеллу - отвлеченное число, выраженное в условных единицах (рис.4.5).

Для измерения твердости по Роквеллу применяют специальные приборы - прессы также электромеханического и гидравлического действия.

|

|

Рис. 4.5. Схема измерения твердости по Роквеллу при вдавливании конусного индентора

|

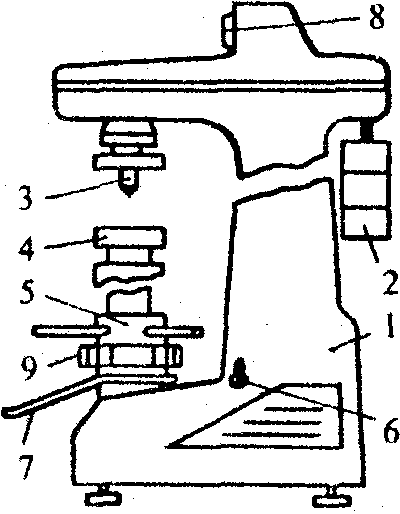

Рис.4.6. Общий вид прибора для измерения твердости по Роквеллу марки ТК-2

|

Пресс электромеханического действия марки ТК-2 (Т-твердомер, К - конусный индентор) (рис.4.6) состоит из нагружающего механизма и электродвигателя, расположенных в станине 1, сменных грузов 2, индентора 3 в виде алмазного конуса или стального шарика с ограничительным чехлом, столика 4, маховика 5, тумблера включения электродвигателя 6, и клавиши (педали) включения нагружения 7, индикатора 8, барабана 9 для поворота круговой шкалы индикатора. Предварительная нагрузка Р0 при измерении твердости составляет 98 Н, основная Р1 - 490, 883 и 1373 Н, а общая P=P0+P1 - 588, 981, 1471 Н. В зависимости от характера материала в качестве индентора используют алмазный (твердосплавный) конус, вдавливаемый в образец с общей нагрузкой 588 Н (шкала А индикатора) и 1471 Н (шкала С), и стальной закаленный шарик, вдавливаемый в образец с общей нагрузкой 981Н (шкала В). Значения твердости отсчитывают по круговой шкале (А, С или В) индикатора и обозначают соответственно как HRA, HRC или HRB. При этом значения твердости HRA и HRC рассчитывают как 100-е (K=100), a HRB - как 130-е (К=130). В связи с этим на циферблате индикатора с черной (шкала А, С) и красной (шкала В) шкалой последняя смещена по отношению к черной на 30 делений. Угловое перемещение стрелки индикатора на одно деление, соответствующее 0,01 окружности шкалы, отвечает 2 мкм осевого перемещения индентора. Деления циферблата пронумерованы в направлении, обратном движению стрелки. Поэтому число, показываемое стрелкой на циферблате, обратно пропорционально глубине вдавливания, т.е. прямо пропорционально твердости материала.

Определение твердости по Роквеллу имеет широкое применение, так как этот метод дает возможность испытывать мягкие, твердые, а также Тонкие материалы; проводить измерения твердости деталей ввиду малого размера отпечатков без их порчи; экономить время в связи с быстротой проведения измерения и получением результата на шкале индикатора.

Измерение твердости по шкале С проводят для закаленной и низкоотпущенной стали твердостью НВ более 4500 МПа, т.е. в условиях, когда вдавливание стального шарика по методу Бринелля или Роквелла по шкале В в твердый материал может вызвать деформацию шарика и искажение результатов; для материалов средней твердости (НВ более 2300 МПа), как более быстрый способ измерения твердости, оставляющий к тому же меньший след на измеряемой поверхности, чем при измерении твердости по Бринеллю; для тонких поверхностных слоев с толщиной более 0,5 мм.

Измерение твердости по шкале В используют для материалов малой твердости (НВ менее 2300 МПа).

Измерение твердости по шкале А применяют для очень твердых материалов, например твердых сплавов, вдавливание алмазного конуса в которые с большой нагрузкой может вызвать выкрашивание алмаза, а также для твердых поверхностных слоев толщиной 0,3-0,5 мм или тонких образцов - пластинок.