- •Введение

- •Задание к выполнению лабораторных работ

- •Лабораторная работа 1 Определение прогиба передней части шпинделя

- •Лабораторная работа 2 Расчет шпиндельных опор качения

- •Лабораторная работа 3 Оптимизация параметров шпиндельного узла

- •Лабораторная работа 4 Расчет динамических характеристик шпиндельных узлов

- •Лабораторная работа 5 Гидродинамические опоры шпинделей

- •Лабораторная работа 6 Гидростатические подшипники шпиндельных узлов

- •Лабораторная работа 7 Направляющие скольжения металлорежущих станков

- •Лабораторная работа 8 Гидростатические направляющие

- •Содержание

Лабораторная работа 7 Направляющие скольжения металлорежущих станков

Направляющие служат для обеспечения правильности траектории движения рабочего органа станка, несущего инструмент или деталь. К ним выдвигаются следующие основные требования: начальная точность изготовления; долговечность, т.е. способность сохранять начальную точность на протяжении заданного промежутка времени; постоянство и малые значения сил трения; жесткость, характеризующаяся контактными деформациями на рабочих гранях под действием внешних усилий; высокие демпфирующие свойства.

Выбор параметров направляющих смешанного трения

Направляющие смешанного трения наиболее распространены и используются для подачи практически в станках всех типов. Их применение объясняется простотой конструкции, высокой контактной жесткостью и хорошими демпфирующими свойствами. Однако большие значения усилий трения и их непостоянство, особенно при переходе от состояния покоя к движению, обусловливают их низкую износостойкость и долговечность J Непосредственный контакт сопряженных поверхностей в направляющих смешанного трения предполагает особые требования к выбору материала направляющих. Наиболее часто используют серый чугун. В целях повышения износостойкости применяют термическую обработку - закалку одной или обеих сопряженных поверхностей. Использование легирующих присадок эффективно лишь при дальнейшей закалке. Целесообразно применять стальные накладки направляющих в вице планок из малоуглеродистых сталей 20, 20Х, 10ХН, цементируемых или азотируемых,- или каленых до твердости HRC 60...65. Цветные сплавы типа бронз Бр ОФ10-1, Бр АМц-9-2 и цинковых сплавов ЦАМ 10-5 вследствие высоких антизадирных свойств иногда используют в тяжелых станках.

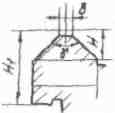

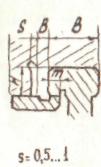

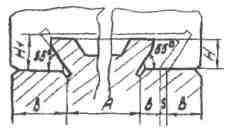

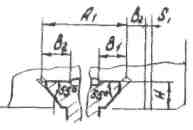

Конструктивные формы направляющих смешанного трения выбирают согласно рекомендациям станкостроения, приведенным в табл. 7.1, в зависимости от высоты направляющей части Н. Длину подвижной детали обычно принимают в пределах 1,5...2 ширины направляющей; длина неподвижной направляющей немного превышает сумму длин подвижного узла и его хода.

Для ликвидации зазоров в направляющих используют клинья и планки. Направляющие смешанного трения рассчитывают по критериям износостойкости и жесткости. По требованию износостойкости ограничивают допустимые давления на рабочих гранях направляющих, а по требованию жесткости - допустимые контактные деформации.

Таблица 7.1. Конструктивная форма направляющих скольжения

|

|

|

|

|||||||||||||||

H |

6 |

8 |

10 |

12 |

16 |

20 |

25 |

32 |

40 |

50 |

60 |

80 |

100 |

125 |

180 |

200 |

150 |

320 |

H1 |

|

(2,2…2,3)H |

(2,5…2,7)H |

|

||||||||||||||

B |

0,2H |

0,16H |

0,12H |

|||||||||||||||

h |

H+1 |

H+2 |

H+3 |

H+4 |

H+5 |

|||||||||||||

R |

0,3 |

0,5 |

1 |

1,5 |

2 |

3 |

4 |

5 |

||||||||||

|

|

|

|

|||||||||||||||

|

||||||||||||||||||

H |

6 |

8 |

10 |

12 |

16 |

20 |

25 |

32 |

40 |

50 |

80 |

80 |

100 |

125 |

180 |

200 |

250 |

320 |

B |

|

|

|

|||||||||||||||

m |

|

|

|

|||||||||||||||

b |

|

|

|

|

||||||||||||||

|

|

|||||||||||||||||

b1 |

|

0,3H |

0,25H |

0,25H 0,3H |

0,2H 0,25H |

0,15H 0,2H |

|

|||||||||||

|

|

|||||||||||||||||

|

|

|

||||||||||||||||

H |

6 |

8 |

10 |

12 |

16 |

20 |

25 |

32 |

40 |

50 |

60 |

80 |

100 |

125 |

180 |

200 |

250 |

320 |

H1 |

H+0,5 |

H+1 |

H+1,5 |

|

||||||||||||||

b |

5 |

6 |

8 |

10 |

12 |

10 |

12 |

15;12 |

15 |

15 |

22 |

|

|

|||||

b1 |

|

|

3 |

4 |

5 |

6 |

8;6 |

8;10 |

8 |

10 |

12 |

15 |

|

|||||

b2 |

|

|

|

|

20 |

25 |

40 |

45 |

|

|||||||||

S |

0,5 |

1 |

|

|

||||||||||||||

S1 |

|

1 |

2 |

|

||||||||||||||

Для

тех случаев, когда собственная жесткость

сопряженных базовых деталей

существенно превышает контактную

жесткость направляющих, давление на их

рабочих поверхностях определяют

приближенно. При этом допускают,

что по длине направляющих давления

изменяются по линейному закону,

а по ширине - постоянны.

Для

тех случаев, когда собственная жесткость

сопряженных базовых деталей

существенно превышает контактную

жесткость направляющих, давление на их

рабочих поверхностях определяют

приближенно. При этом допускают,

что по длине направляющих давления

изменяются по линейному закону,

а по ширине - постоянны.

Реакции

на гранях направляющих дают возможность

определять средние

давления, равные отношению реакций R

к

площади

![]() участка

направляющей,

воспринимающего данное усилие:

участка

направляющей,

воспринимающего данное усилие:

![]() (7.1)

(7.1)

В станкостроении для направляющих рекомендуются максимальные давления при малых скоростях - 2,5...3 МПа, при больших - не более 1,0...1,2 МПа. Допустимые значения средних давлений принимаются вдвое меньшими: в прецизионных и тяжелых станках они не превышают 0,1...0,2 МПа.