- •Черкаський державний технологічний університет

- •Конструювання та технологія виробництва еом

- •10. Поверхневий монтаж електронних компонентів 104

- •11. Середовища передавання даних 114

- •1. Принципи проектування

- •Основні задачі проектування еом

- •Методологія проектування конструкцій еом

- •1. Потрібно діяти:

- •2.Основні етапи проектування еом , види виробів та проектної документації Основні етапи проектування

- •Види виробів

- •Види і комплектність конструкторських документів

- •Конструкторські документи

- •Технологічні документи

- •Програмні документи

- •Програмні експлуатаційні документи

- •3. Критерії роботоздатності апаратури

- •Дві системи утворення посадок са і св

- •Шорсткість поверхонь деталей

- •4. Групи експлуатації, види виробів та випробування Експлуатаційні вимоги

- •Зовнішні фактори, що впливають на дієздатність

- •Кліматичні фактори

- •Механічні фактори.

- •Радіаційні фактори.

- •Категорії розміщення стаціонарних еом

- •Випробування еом і типових конструкцій

- •Припустимі значення параметрів факторів природних кліматичних умов для конкретних способів монтажу апаратури

- •5. Електричний захист еом Заземлення

- •Екранування

- •Захист еом від зовнішніх електромагнітних полів

- •2) Опір ізоляції між провідниками активної й пасивної ліній зв'язку

- •4) Порівнюють діючу напругу перешкоди в пасивній лінії із перешкодостійкістю мікросхеми.

- •Перешкоди на ланцюгах управління і живлення.

- •6. Конструювання з урахуванням тепла Розрахунок теплових режимів

- •Основні терміни

- •Способи переносу теплової енергії

- •Основні механізми переносу теплової енергії

- •Розрахунок теплового режиму еом

- •Розрахунок радіаторів

- •7. Вплив зовнішніх механічних навантажень (змф)

- •Функції збудження, частоти збудження і власні частоти.

- •Оцінка (розрахунок) дії вібрації

- •Стійкість до змф забезпечується:

- •Розрахунок на дії ударів

- •Амортизація еом

- •Методика вибору системи амортизатора

- •Схеми установки амортизаторів.

- •Захист фу від дестабілізованих факторів

- •8. Конструювання з урахуванням надійності

- •Показники надійності електронних пристроїв

- •Розрахунок надійності

- •Шляхи підвищення надійності електронних пристроїв

- •9. Технологія виробництва печатних плат Конструктивно-технологічна характеристика печатних плат

- •Механічна обробка печатних плат

- •Одержання малюнка печатної плати

- •Хімічні й гальванічні процеси виготовлення печатних плат

- •Типові технологічні процеси виготовлення печатних плат

- •10. Поверхневий монтаж електронних компонентів Корпуса мікросхем

- •Печатні плати

- •Матеріали для поверхневого монтажу

- •11. Середовища передавання даних Середовища передавання у комп'ютерних мережах

- •Коаксіальний кабель

- •Волоконно-оптичний кабель

- •Скручена пара

- •Сертифікація скрученої пари

- •Електромагнітне випромінювання та електромагнітна невразливість. Завади

- •Додатки до розділу 11 Додаток а. Моди в оптичних волокнах

- •Додаток в. Параметри оптоволокна

- •Додаток с. Структура світловоду і режими проходження променя

- •Додаток d. Потужність сигналу, втрати і посилення

- •Додаток е. Пропускна здатність, методи передачі і кодування

- •Додаток f. Джерела і приймачі випромінювання

- •Додаток g. Оптоволоконні кабелі

- •Додаток h. Оптичні з’єднувачі

- •Неразъемные соединения — сварка и сплайсы

- •Разъемные соединения

- •Коннекторы st, sc, fc, fddi, mt-rj, OptiSpeed lc, opti-jack, scdc и scqc, vf-45

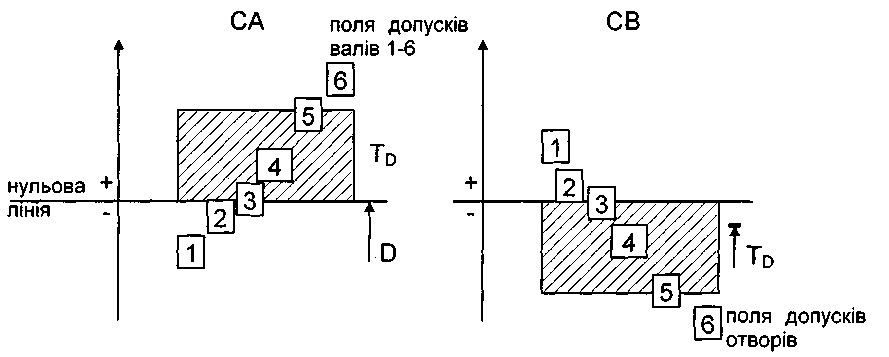

Дві системи утворення посадок са і св

Посадки у системі отвору — потрібні зазори і натяги утворюються з'єднанням різних полів допусків валів із полем допуску основного отвору.

Посадки у системі вала — зазори і натяги утворюються з'єднанням різних полів допусків отворів і з полем допуску основного вала.

1,2 — поля допусків посадок із зазором

З, 4, 5 — перехідні посадки

6 — поля допусків посадок з натягом.

Позначення

посадки

Ø50![]() ,

та

поля допуску

Ø50 f6,

Ø50 H7.

,

та

поля допуску

Ø50 f6,

Ø50 H7.

Обидві системи утворення посадок є рівноправними, але найчастіше застосовують СА, тому що при цьому скорочується номенклатура різального інструменту. Вал незалежно від посадки може бути оброблений одним інструментом (різцем, кругом). Точна обробка валів значно простіша, ніж отворів.

СВ застосовується у тих випадках, коли внутрішня спряжена деталь — вал є стандартною. Наприклад, для зовнішнього кільця підшипника при його складанні у корпус приладу, для каліброваних прутків, а також для гладкого валу при встановленні на нього декількох деталей з різними посадками.

Вибір посадок для з'єднання деталей.

Рухоме з'єднання — посадки із зазором:

висока точність H7/h5, H7/h6;

невеликі обертання H6/g5, H7/h6;

вільне обертання H11/d11.

Нерухомі з'єднання з періодичним розбиранням j,jS,k,m,n. Для запобігання відносного руху — штифти, шпонки H7/k6, K7/h6, H7/m6. Нерухомі нероз'ємні — посадки з натягом H7/p6, r6, s6, P7/h6.

Шорсткість поверхонь деталей

Якість поверхні характеризується геометричними й фізичними параметрами.

З геометричної точки зору якість поверхні визначається відхиленнями реальної поверхні від ідеальної.

Ці відхилення можуть бути розділені на три групи:

мікронерівності (шорсткість),

макронерівності

хвилястість.

Границю між цими групами можна встановити по відношенню кроку L нерівностей до висоти H. Для мікронерівності L/H<50, для макровідхилення L/H>1000; для хвилястості L/H=50...1000.

Основними технологічними факторами, що впливають на шорсткість обробленої поверхні, є геометрія і стан ріжучої кромки інструмента, режими різання, властивості оброблюваного матеріалу, вид змащувально-охолоджуючої рідини й ін. Якість поверхні заготівель визначається методом їх отримання. Заготовки, виготовлені литтям, гарячим штампуванням, пресуванням, прокаткою, тією чи іншою мірою копіюють поверхня робочої форми або прокатних валків.

Шорсткість поверхні істотно впливає на численні експлуатаційні характеристики виробу, зокрема на їхню зносостійкість, міцність з'єднань, тертя, корозійну стійкість тощо.

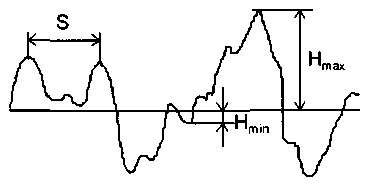

Оцінка шорсткості виконується відповідно до ДСТ 2789-73, що розроблений відповідно до Міжнародного стандарту на основі системи М (від англ. medіum - середина). У системі М шорсткість вимірюють від єдиної бази, за яку прийнята середня лінія профілю (мал. 6.7).

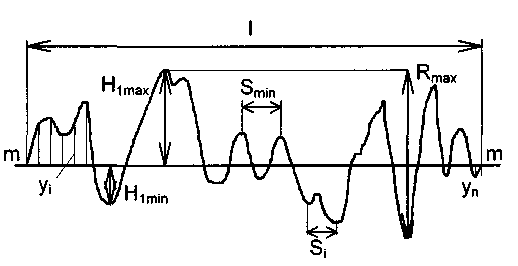

Середня лінія профілю m - базова лінія, що має форму номінального профілю поверхні й що ділить вимірюваний профіль так, що в межах базової довжини l сума квадратів відстаней y1, y2, ..., yn точок профілю до цієї лінії мінімальна. Положення середньої лінії можна визначити по профілограмі.

Базова довжина l - це довжина ділянки поверхні, обраної для виміру шорсткості не враховуючи інші види нерівності. Кількісно шорсткість поверхні (незалежно від способу її одержання) оцінюється середнім арифметичним відхиленням профілю Ra, висотою нерівностей профілю по десятьох крапках Rz, найбільшою висотою нерівностей профілю Rmax, середнім кроком нерівностей Sm, середнім кроком нерівностей по вершинах S, відносною опорною довжиною профілю tp

Рис. Визначення шорсткості поверхні

Велика кількість параметрів для оцінки шорсткості сприяє встановленню обґрунтованих вимог до поверхні різного експлуатаційного призначення. Наприклад, для оцінки шорсткості циклічно навантажених відповідальних деталей використовують критерії Rmax, Smax й S.

Середнє арифметичне відхилення профілю Ra - середнє значення відстаней (без обліку знака) точок обмірюваного профілю до його середньої лінії на певній довжині ділянки поверхні:

![]() ,

(1)

,

(1)

де l - базова довжина; y – відстань від точок профілю до його середньої лінії.

Висота нерівностей Rz визначається як середня арифметична відстань між п'ятьма найвищими точками виступів і п'ятьма найнижчими точками западин (що перебувають у межах базової довжини), обмірюваних від лінії, паралельної або еквідістантної середньої лінії:

,

(2)

,

(2)

де

![]() ,

,

![]() - відхилення п'яти найбільших максимумів

і мінімумів профілю.

- відхилення п'яти найбільших максимумів

і мінімумів профілю.

Шорсткість

поверхонь деталей з металів, пластмас

та інших матеріалів позначають на

кресленні знаком

![]() .

Обробка зі зняттям стружки позначається

знаком

.

Обробка зі зняттям стружки позначається

знаком

![]() ,

а без зняття стружки або збереження

поверхні в стані поставки - знаком

,

а без зняття стружки або збереження

поверхні в стані поставки - знаком

![]() .

Значення Ra

указують без символу, a Rz

- із символом, наприклад

.

Значення Ra

указують без символу, a Rz

- із символом, наприклад

![]()

![]()

Числові значення параметрів шорсткості встановлені (ДСТ 2789-73) для параметра Ra у межах 100. ..0,008 мкм, а для Rz - у межах 1600.. .0,025.

Бажані значення параметрів вибираються з ряду 100, 50, 25, ..., 0,25, 0,012. Шорсткість поверхні оцінюють якісно й кількісно.

При якісній оцінці оброблена поверхня виробу візуально (на око або за допомогою мікроскопа) порівнюється з еталоном (зразком). Мікроскоп має один окуляр і два об'єктиви; під один об'єктив розміщують деталь, що перевіряють, а під іншою - зразок (еталон).

При кількісній оцінці використовуються спеціальні прилади (контактні й безконтактні).

У контактних приладах здійснюється тестування поверхні голкою і вимірювання (або запис) переміщення голки відносно поверхні. Вертикальні переміщення голки підсилюються електричним, пневматичним або оптичним способом і реєструються на шкалі приладу або записуються у вигляді профілограми досліджуваної поверхні. Найбільше застосування із приладів цієї групи одержали профілометри, що використовують для визначення шорсткості в межах Ra 8,0.. .0,025 мкм.

Із безконтактних приладів застосовують подвійний мікроскоп Лінника (для Rz 40...0,8) і мікроінтерферометр (для Rz <0,025 мкм).

Основним методом визначення якості поверхневого шару є вимір мікротвердості й товщини наклепанного шару. Мікротвердість визначають на микротвердомері ПМТ-3 шляхом вдавлення алмазної піраміди при навантаженні від 0,05 до 1,9 Н. Отриманий відбиток вимірюють окулярмикрометром із ціною поділки 0,3 мкм при збільшенні 15х.

Для визначення величини наклепанного шару сталевого зразка роблять його травлення в царській горілці (70% азотної кислоти і 30% соляної), а кольорових металів - у їдкому лузі. При цьому вимірюють товщину стравленого шару й мікротвердість. Стравлення роблять доти , поки не стануть з'являтися стійкі показання мікротвердості.

Для виміру внутрішніх напружень на глибині 3. ..10 мкм застосовують рентгенографічні методи, а для вивчення дефектів структури - електронну мікроскопію. Глибина дефектного шару й шорсткість поверхні залежать від методу обробки. Числові значення цих параметрів приводяться в довідковій літературі й можуть бути використані для розрахунку припусків.