- •Черкаський державний технологічний університет

- •Конструювання та технологія виробництва еом

- •10. Поверхневий монтаж електронних компонентів 104

- •11. Середовища передавання даних 114

- •1. Принципи проектування

- •Основні задачі проектування еом

- •Методологія проектування конструкцій еом

- •1. Потрібно діяти:

- •2.Основні етапи проектування еом , види виробів та проектної документації Основні етапи проектування

- •Види виробів

- •Види і комплектність конструкторських документів

- •Конструкторські документи

- •Технологічні документи

- •Програмні документи

- •Програмні експлуатаційні документи

- •3. Критерії роботоздатності апаратури

- •Дві системи утворення посадок са і св

- •Шорсткість поверхонь деталей

- •4. Групи експлуатації, види виробів та випробування Експлуатаційні вимоги

- •Зовнішні фактори, що впливають на дієздатність

- •Кліматичні фактори

- •Механічні фактори.

- •Радіаційні фактори.

- •Категорії розміщення стаціонарних еом

- •Випробування еом і типових конструкцій

- •Припустимі значення параметрів факторів природних кліматичних умов для конкретних способів монтажу апаратури

- •5. Електричний захист еом Заземлення

- •Екранування

- •Захист еом від зовнішніх електромагнітних полів

- •2) Опір ізоляції між провідниками активної й пасивної ліній зв'язку

- •4) Порівнюють діючу напругу перешкоди в пасивній лінії із перешкодостійкістю мікросхеми.

- •Перешкоди на ланцюгах управління і живлення.

- •6. Конструювання з урахуванням тепла Розрахунок теплових режимів

- •Основні терміни

- •Способи переносу теплової енергії

- •Основні механізми переносу теплової енергії

- •Розрахунок теплового режиму еом

- •Розрахунок радіаторів

- •7. Вплив зовнішніх механічних навантажень (змф)

- •Функції збудження, частоти збудження і власні частоти.

- •Оцінка (розрахунок) дії вібрації

- •Стійкість до змф забезпечується:

- •Розрахунок на дії ударів

- •Амортизація еом

- •Методика вибору системи амортизатора

- •Схеми установки амортизаторів.

- •Захист фу від дестабілізованих факторів

- •8. Конструювання з урахуванням надійності

- •Показники надійності електронних пристроїв

- •Розрахунок надійності

- •Шляхи підвищення надійності електронних пристроїв

- •9. Технологія виробництва печатних плат Конструктивно-технологічна характеристика печатних плат

- •Механічна обробка печатних плат

- •Одержання малюнка печатної плати

- •Хімічні й гальванічні процеси виготовлення печатних плат

- •Типові технологічні процеси виготовлення печатних плат

- •10. Поверхневий монтаж електронних компонентів Корпуса мікросхем

- •Печатні плати

- •Матеріали для поверхневого монтажу

- •11. Середовища передавання даних Середовища передавання у комп'ютерних мережах

- •Коаксіальний кабель

- •Волоконно-оптичний кабель

- •Скручена пара

- •Сертифікація скрученої пари

- •Електромагнітне випромінювання та електромагнітна невразливість. Завади

- •Додатки до розділу 11 Додаток а. Моди в оптичних волокнах

- •Додаток в. Параметри оптоволокна

- •Додаток с. Структура світловоду і режими проходження променя

- •Додаток d. Потужність сигналу, втрати і посилення

- •Додаток е. Пропускна здатність, методи передачі і кодування

- •Додаток f. Джерела і приймачі випромінювання

- •Додаток g. Оптоволоконні кабелі

- •Додаток h. Оптичні з’єднувачі

- •Неразъемные соединения — сварка и сплайсы

- •Разъемные соединения

- •Коннекторы st, sc, fc, fddi, mt-rj, OptiSpeed lc, opti-jack, scdc и scqc, vf-45

Програмні експлуатаційні документи

20 - відомість експлуатаційних документів;

30 - формуляр (основні характеристики програми, комплектність, відомості про експлуатацію програми);

31 - опис застосування (призначення програми, область застосування, методи мінімальна конфігурація технічних засобів);

32 - інструкція програмісту (перевірка, забезпечення функціонування програми та налагодження на конкретних прикладах);

33 - інструкція системному програмісту (відомості для експлуатації програми);

34 - інструкція оператору (процедура спілкування оператора з ЕОМ при виконанні

програми);

35 - опис мови (синтаксіс мови);

46 - інструкція по технічному обслуговуванню (текстові та діагностичні програми).

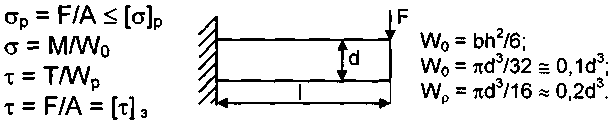

3. Критерії роботоздатності апаратури

Роботоздатність — стан машини, вузла або деталі, при якому вона здатна виконувати задані функції зі збереженням міцності, незмінності форми та розмірів, стійкості проти спрацювання, потрібної жорсткості, стійкості до тепла і вібрації.

Ці показники роботоздатності, порушення яких спричиняє вихід з ладу машини чи деталі, називають критеріями роботоздатності.

Міцність

Міцність — здатність деталі чинити опір руйнуванню або виникненню пластичних деформацій під дією прикладеного навантаження.

Задача забезпечення необхідної міцності —

— визначення розмірів і форми деталей, що виключають втрату статичної міцності (тобто визначення напружень та деформацій елементів машини в робочих режимах).

— розрахунок границі витривалості і контактної міцності.

Умова міцності у загальному вигляді

![]()

де

![]() —

розрахункове і допустиме нормальне

напруження;

—

розрахункове і допустиме нормальне

напруження;

![]() —

те

саме, дотичне напруження.

—

те

саме, дотичне напруження.

Розрахункове напруження визначається залежно від виду деформації в небезпечному перерізі деталі: при розтягу — стиску при згині при крученні при зсуві (зрізі).

При одночасній дії в перерізі деталі напружень згину, розтягу (стиску) і кручення на основі гіпотези найбільших дотичних напружень визначають еквівалентне напруження, а умову міцності визначають

![]() або

за енергетичною гіпотезою

або

за енергетичною гіпотезою

![]()

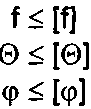

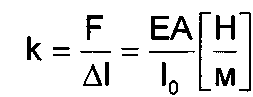

Жорсткість

Жорсткість — здатність деталей чинити опір зміні їхньої форми при дії експлуатаційних навантажень.

Остаточні розміри деталей беруть за умовами їхньої жорсткості. Розрахунки на жорсткість передбачають обмеження пружних деформацій деталей.

Жорсткість

оцінюють співставленням розрахункових

деформацій (прогинів

![]() ,

кутів повороту

,

кутів повороту

![]() ,

кутів закручування

,

кутів закручування

![]() )

при дії максимальних експлуатаційних

навантажень з допустимими деформаціями

)

при дії максимальних експлуатаційних

навантажень з допустимими деформаціями

[ ] — за емпіричними залежностями або довідковими даними

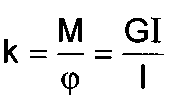

,

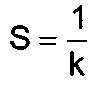

,

![]() —

коефіцієнт

жорсткості — відношення навантаження

(F,

M,

p)

до деформації (кутової або лінійної).

—

коефіцієнт

жорсткості — відношення навантаження

(F,

M,

p)

до деформації (кутової або лінійної).

;

;

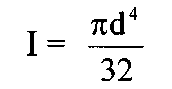

для

валу діаметром

![]() ,

кутом закручування

,

кутом закручування

![]() ,

модулем зсуву

,

модулем зсуву

![]() ,

моментом інерції

,

моментом інерції

оберненою величиною є чутливість

Стійкість до спрацьовування

Стійкість до спрацювання— опір у парах тертя спрацьовуванню. Спрацювання — результат процесу спрацьовування, є причиною виходу з ладу 85 — 90% кількості деталей та машин.

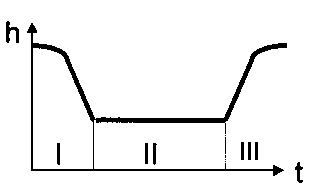

Три періоди спрацювання

І — припрацювання;

II — усталене спрацьовування;

III — інтенсивне спрацьовування.

Залежно від характеру процесів, що відбуваються на поверхнях контакту деталей, розрізняють такі види спрацьовування:

1. Механічне (абразивних [мікронерівності], втомне [пітінг — викрошування у зоні контакту], спрацьовування через пластичне деформування [зминання через високі напруги]).

2. Молекулярно-механічне (схоплення → заїдання → задир [пошкодження: борозни, рівці 0,1 — 0,2 мм]).

3. Корозійно-механічне (фретінг— корозія).

Окислювальне спрацьовування — руйнування окисних плівок, що неперервно поновлюються на поверхнях тертя. Характерна в шпонкових, зубчастих з'єднаннях, а також для поверхонь посадки підшипників на вал.

Всі три види не мають одночасно вирішального значення. Переважний вид спрацьовування залежить від зовнішніх умов експлуатації машин, способу змащування (неперервний чи періодичний), питомого тиску, швидкості ковзання.

Швидкість спрацьовування зменшують:

1. Змащуванням.

2. Поліпшенням якості поверхні (шорсткість, термообробка).

3. Вибором матеріалів пар тертя (к. тертя);

4. Зміною навантажень на одиницю площі.

Стійкість до вібрації

Стійкість до вібрації — здатність конструкції працювати в заданому діапазоні експлуатаційних режимів без недопустимих коливань.

Коливання та вібрації проявляються через недостатню жорсткість елементів, неврівноваженість обертових деталей, високі робочі швидкості.

Вібрації → наслідки: ВЧ вібрації → шум;

- самовідгвинчування деталей, поломка валів від утоми.

Віброміцність — здатність деталей витримувати довгочасні вібронавантаження (тобто динамічні навантаження та удари).

Розрахунок ведеться визначенням амплітуди коливань, яка має забезпечити нормальну роботу.

За ступенем стійкості механізмів до механічних впливів всі прилади поділяють на:

нормальні — коливання з частотою до 25 Гц та амплітудою до 0,1 мм;

вібростійкі — нормальна робота з частотою до 80 Гц.

Теплостійкість — здатність елементів машин не втрачати своїх експлуатаційних показників при змінах температура. У результаті нагрівання виникають шкідливі явища:

1. Зменшення несучої здатності деталей (сталь 300 — 400°, кольорові метали, пластмаси 100 — 150°), повзучість. Повзучість — процес малої неперервної деформації при довгочасному навантаженні.

2. Зменшення захисної здатності мастильного шару (заїдання, швидке спрацьовування).

3.

Зміна розрахункових зазорів у рухомих

з'єднаннях — заклинювання деталей,

аварійний вихід з ладу. Теплотворення

обчислюють за потужністю Р та ККД

![]() .

.

4. Групи експлуатації:

I. ± 50°С.

II. - 30... + 50°С.

III. + 5 ... + 50°С.

IV. - 10... + 50°С.

Теплостійкість забезпечують: штучним охолодженням; зміною розташування та форми деталі; підбором матеріалів.

Надійність

Надійність — властивість об'єкта виконувати задані функції, зберігаючи в часі значення експлуатаційних показників у заданих межах, що відповідають встановленим режимам та умовам використання, технічного обслуговування, ремонтів, транспортування та зберігання.

Надійність — комплексна властивість:

безвідмовність, властивість неперервно зберігати протягом деякого проміжку часу або деякого напрацювання

довговічність, властивість зберігати роботоздатність до настання крайнього стану

ремонтопридатність, пристосованість до запобігання та виявлення причин його відказів пошкоджень та усунення їхніх наслідків виконанням ремонтів та тех. обслуговування

придатність до зберігання зберігати роботоздатність у проміжок певного часу

Відказ — втрата роботоздатності об'єкта.

Показники надійності ЕОМ (відносять до класу неремонтованої апаратури). До основних показників неремонтованих виробів надійності:

1.

Імовірність безвідмовної роботи

![]() (експоненціальний

закон надійності, надійність спадає з

часом) — це імовірність того, що протягом

заданого періоду відмова не виникає.

(експоненціальний

закон надійності, надійність спадає з

часом) — це імовірність того, що протягом

заданого періоду відмова не виникає.

2.

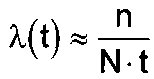

Інтенсивність від мов

![]() — число відмов у одиницю часу, віднесене

до числа справних виробів у даний момент

— число відмов у одиницю часу, віднесене

до числа справних виробів у даний момент

n — число об'єктів, що відмовили за час t;,

N — число справних об'єктів;

t — час випробовування.

3. Середній час напрацювання на відмову, Т — очікуваний час справної роботи до першого відразу

Якщо

складний об'єкт є послідовним

з'єднанням 1, 2, 3, ... ,

![]() елементів, то згідно з теоремою множення

ймовірностей

елементів, то згідно з теоремою множення

ймовірностей![]() дорівнює

добутку ймовірностей безвідмовної

роботи

дорівнює

добутку ймовірностей безвідмовної

роботи![]()

![]()

Приклад:

число елементів в об'єкті

![]() =10

=10

![]() ,

то загальна імовірність безвідмовної

роботи

,

то загальна імовірність безвідмовної

роботи

![]()

При

паралельному з'єднанні

![]() в об'єкті забезпечується дублювання

роботи елементів із відказами роботою

резервних паралельно встановлених

елементів. Відказ системи настає лише

у разі відказу всіх елементів. Для такого

об'єкта

в об'єкті забезпечується дублювання

роботи елементів із відказами роботою

резервних паралельно встановлених

елементів. Відказ системи настає лише

у разі відказу всіх елементів. Для такого

об'єкта

![]()

Приклад:![]() =

0,90, то

=

0,90, то![]() =

1 - (1 - 0,90)2

= 0,99

=

1 - (1 - 0,90)2

= 0,99

Підвищують надійність резервуванням (додаткові елементи), зменшенням числа елементів, використанням якісних комплектуючих з низькою інтенсивністю відказів.

Технологічність

Технологічною називають таку конструкцію, яка виготовляється з мінімальними затратами праці, часу та засобів і забезпечує задані експлуатаційні показники. Технологічність визначається формою, обраним матеріалом, термообробки; способом виготовлення заготовки; потрібною точністю виготовлення, шорсткістю поверхонь.

Технологічність залежить від обсягу виробництва (індивідуальне, малосерійне та багатосерійне), простоти форми та доцільності конструкції.

Заготовки можна виготовити: нарізанням із прокату, литтям, куванням, штампуванням та зварюванням.

Технологічність матеріалів та їх деталей пов'язана із стандартизацією ISO, ГОСТ, ДСТУ, галузеві стандарти, ТУ.

Точність

Точність — можливість зберігати у допустимих границях похибки положення та руху ведених ланок при певних законах руху ведучих ланок.

Оцінка точності передбачає виконання двох задач:

1) пряма задача: по помилках ланок та кінематичних пар находять помилку М;

2) зворотна — по помилці М визначають помилки ланок та кінематичних пар

Точність виміру

Тут розрізняють такі причини похибок::

виготовлення;

монтажу;

виміру (випадкова, систематична та груба);

вихід за границі експлуатації (силові та температурні деформації ланок, вібрації, спрацьовування).

Точність виготовлення

Взаємозамінність — здатність конструкції, складової частини виробу, що забезпечує можливість її застосування замість іншої без додаткової обробки із збереженням заданої якості виробу.

Відомі повна взаємозамінність ( описана ЄСДП - єдина система допусків і посадок) та неповна взаємозамінність (групове підбирання, селективне складення).

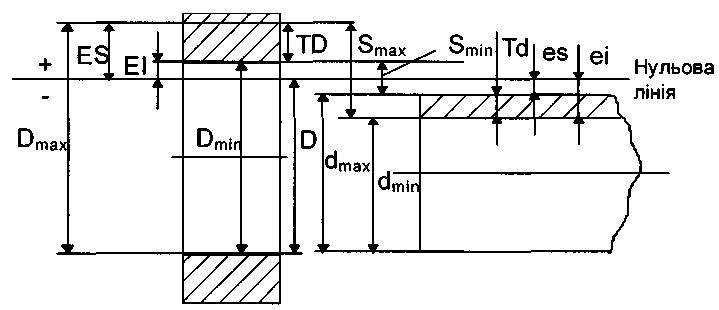

Розміри та їхні відхилення

Розмір — числове значення лінійної величини (діаметр, довжина). Розміри бувають дійсні, граничні і номінальні.

Дійсний — отриманий вимірюванням.

Граничні — два гранично допустимі розміри, між якими повинен знаходитись дійсний.

Номінальний — розмір, відносно якого визначаються відхилення.

Відхилення — алгебраїчна різниця між розміром (дійсним або граничним) і відповідним номінальним розміром.

Поняття про допуски та квалітети.

Допуск

розміру

![]() .

.

Допуск Т, або поле допустимого розсіяння розмірів, визначається як різниця граничних розмірів або граничних відхилень.

Наприклад,

допуск розміру отвору

![]()

допуск

розміру валу

![]() ,

,

де ES(es)- верхнє відхилення розміру, EI(ei)- нижнє відхилення розміру отвору(валу).

Поле допуску

Поле допуску — поле, що обмежене найбільшим і найменшим граничними розмірами і визначається допуском та його положенням щодо номінального розміру. При графічному зображенні поле допуску обмежене двома лініями, що відповідають верхньому і та нижньому відхиленням щодо нульової лінії.

Граничні розміри та відхилення для двох спряжених деталей

Поля допусків для розмірів спряжених елементів встановлені різними для трьох діапазонів номінальних розмірів

малих до 1 мм

середніх від 1 до 500 мм

та великих від 500 мм і більше

Найуживанішим у приладобудуванні є середній діапазон номінальних розмірів.

Основні відхилення — одне з двох граничних відхилень (верхнє чи нижнє), що визначає поле допуску щодо нульової лінії. В ЕСДП таким є відхилення, що ближче до нульової лінії.

В

залежності від розташування полів

допусків вала

![]() чи

отвору

чи

отвору

![]() при спряженні цих деталей можуть

з'явитися як зазори S,

так і натяги N.

Натягом називають різницю розмірів

валу і отвору до складання, якщо розмір

валу більший за розмір отвору.

при спряженні цих деталей можуть

з'явитися як зазори S,

так і натяги N.

Натягом називають різницю розмірів

валу і отвору до складання, якщо розмір

валу більший за розмір отвору.

Найбільший та найменший зазори або натяги визначають з формул

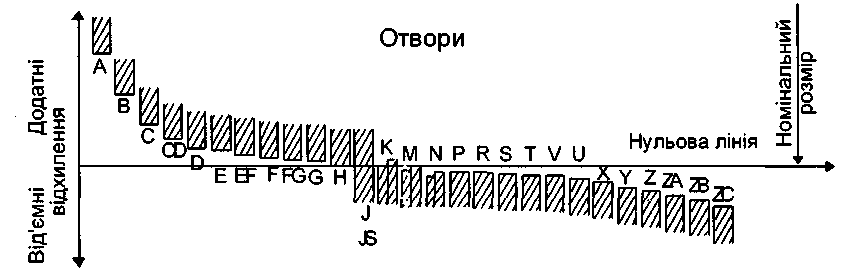

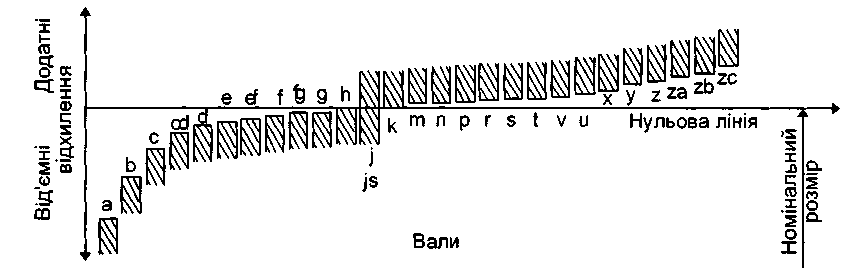

Розміщення поля допусків, відносно "0" лінії позначають буквою латинського алфавіту — великою для отворів і малою для валів.

Система допусків, посадок (ЕСДП) складається з трьох взаємопов'язаних частин:

1. Точність виконання розмірів (визначається квалітетами);

2. Вид з'єднання двох деталей (рухоме, нерухоме) характеризується рядом посадок;

3. По способу утворення посадок розрізняють систему отвору і систему вала.

Квалітет (для діапазону 1 — 500, їх 19) — сукупність допусків, що відповідають однаковому ступеню точності для усіх номінальних розмірів.

0,1—4 — еталони, 5 — 13 — спряжені, 14 — 17 — вільні.

Квалітет.

Абсолютне значення допуску 6 даного номінального розміру установлюється вибраним по стандарту квалітетом.

Квалітет (ступінь точності) — сукупність допусків, що відповідають одному рівню точності для всіх номінальних розмірів. У порядку зменшення точності квалітети позначаються так: 01, 0, 1, 2 ... 17. Для деталей розміром від 1 до 500 мм.

Допуск по одному з квалітетів позначається латинськими літерами ІТ і номером квалітету, наприклад, ІТ6 — допуск по 6 квалітету.

Для утворення полів допусків встановлені 28 основних відхилень полів допусків та отворів.

Положення поля допуску відносно нульової лінії визначається основним відхиленням, яке позначається одною чи двома латинськими

літерами — великими літерами (A, B, C, CD, D, E, EF, ..., ZC) для отворів

та малими (від a до zc) для валів. Літери O, W, Q, L не використовують.

Допуски квалітетів з IT01 до IT05 призначені для еталонів, кінцевих мір довжини, калібрів і т. д., у квалітетах 5 ... 12 даються допуски для розмірів спряжених поверхонь деталей; в квалітетах 13 ... 17 — для вільних розмірів (для неспряжених поверхонь).

Оскільки поле допуску визначається квалітетом, а його положення щодо нульової лінії позначається буквою, граничні відхилення лінійних розмірів можуть бути вказані на кресленнях умовними позначеннями полів допусків. При цьому за числом, що вказує розмір, йде умовне позначення поля допуску, яке складається з букви та цифри, що позначає квалітет, наприклад, 16h6, або 24G8.

Поля

допуску і граничні відхилення даються

в таблицях стандарту, і інколи вони

проставляються в дужках після умовного

позначення поля

допуску:

20Н7 (+0,021), 42е8![]() .

Відхилення, що дорівнюють нулю, у

позначенні не проставляються. Два

граничних відхилення можуть бути

додатними (якщо два граничних розміри

більші від номінального), від'ємними

(якщо два граничних розміри менші від

номінального) і одне додатнім, друге

від'ємним (один граничний розмір більші,

а другий менший від номінального).

.

Відхилення, що дорівнюють нулю, у

позначенні не проставляються. Два

граничних відхилення можуть бути

додатними (якщо два граничних розміри

більші від номінального), від'ємними

(якщо два граничних розміри менші від

номінального) і одне додатнім, друге

від'ємним (один граничний розмір більші,

а другий менший від номінального).

Посадка — різниця розмірів до з'єднання, характеризує вільне переміщення однієї деталі відносно іншої, або ступінь опору їх взаємному переміщенню.

Поля допусків

Посадок із зазором (11), з натягом (12), перехідніх (5).

Основних

полів допусків - 12 (![]() ).

).

Система отвору і система вала

Отримання різних посадок шляхом одночасної зміни в порівнянні з номінальним розміром валу і отвору ускладнило б виготовлення деталі.

Тому один з розмірів — валу чи отвору — приймається за основний, допуск якого не залежить від типу майбутньої посадки. Поле допуску основної деталі спрямовано у тіло деталі.

Основний отвір (Н) — отвір, нижнє відхилення якого дорівнює нулю.

Основний вал (h) — вал, верхнє відхилення якого дорівнює нулю.

Поля допуску основної деталі має напрям у тіло деталі.