- •Черкаський державний технологічний університет

- •Конструювання та технологія виробництва еом

- •10. Поверхневий монтаж електронних компонентів 104

- •11. Середовища передавання даних 114

- •1. Принципи проектування

- •Основні задачі проектування еом

- •Методологія проектування конструкцій еом

- •1. Потрібно діяти:

- •2.Основні етапи проектування еом , види виробів та проектної документації Основні етапи проектування

- •Види виробів

- •Види і комплектність конструкторських документів

- •Конструкторські документи

- •Технологічні документи

- •Програмні документи

- •Програмні експлуатаційні документи

- •3. Критерії роботоздатності апаратури

- •Дві системи утворення посадок са і св

- •Шорсткість поверхонь деталей

- •4. Групи експлуатації, види виробів та випробування Експлуатаційні вимоги

- •Зовнішні фактори, що впливають на дієздатність

- •Кліматичні фактори

- •Механічні фактори.

- •Радіаційні фактори.

- •Категорії розміщення стаціонарних еом

- •Випробування еом і типових конструкцій

- •Припустимі значення параметрів факторів природних кліматичних умов для конкретних способів монтажу апаратури

- •5. Електричний захист еом Заземлення

- •Екранування

- •Захист еом від зовнішніх електромагнітних полів

- •2) Опір ізоляції між провідниками активної й пасивної ліній зв'язку

- •4) Порівнюють діючу напругу перешкоди в пасивній лінії із перешкодостійкістю мікросхеми.

- •Перешкоди на ланцюгах управління і живлення.

- •6. Конструювання з урахуванням тепла Розрахунок теплових режимів

- •Основні терміни

- •Способи переносу теплової енергії

- •Основні механізми переносу теплової енергії

- •Розрахунок теплового режиму еом

- •Розрахунок радіаторів

- •7. Вплив зовнішніх механічних навантажень (змф)

- •Функції збудження, частоти збудження і власні частоти.

- •Оцінка (розрахунок) дії вібрації

- •Стійкість до змф забезпечується:

- •Розрахунок на дії ударів

- •Амортизація еом

- •Методика вибору системи амортизатора

- •Схеми установки амортизаторів.

- •Захист фу від дестабілізованих факторів

- •8. Конструювання з урахуванням надійності

- •Показники надійності електронних пристроїв

- •Розрахунок надійності

- •Шляхи підвищення надійності електронних пристроїв

- •9. Технологія виробництва печатних плат Конструктивно-технологічна характеристика печатних плат

- •Механічна обробка печатних плат

- •Одержання малюнка печатної плати

- •Хімічні й гальванічні процеси виготовлення печатних плат

- •Типові технологічні процеси виготовлення печатних плат

- •10. Поверхневий монтаж електронних компонентів Корпуса мікросхем

- •Печатні плати

- •Матеріали для поверхневого монтажу

- •11. Середовища передавання даних Середовища передавання у комп'ютерних мережах

- •Коаксіальний кабель

- •Волоконно-оптичний кабель

- •Скручена пара

- •Сертифікація скрученої пари

- •Електромагнітне випромінювання та електромагнітна невразливість. Завади

- •Додатки до розділу 11 Додаток а. Моди в оптичних волокнах

- •Додаток в. Параметри оптоволокна

- •Додаток с. Структура світловоду і режими проходження променя

- •Додаток d. Потужність сигналу, втрати і посилення

- •Додаток е. Пропускна здатність, методи передачі і кодування

- •Додаток f. Джерела і приймачі випромінювання

- •Додаток g. Оптоволоконні кабелі

- •Додаток h. Оптичні з’єднувачі

- •Неразъемные соединения — сварка и сплайсы

- •Разъемные соединения

- •Коннекторы st, sc, fc, fddi, mt-rj, OptiSpeed lc, opti-jack, scdc и scqc, vf-45

Додаток h. Оптичні з’єднувачі

Оптические соединители предназначены для постоянного или временного, разъемного или неразъемного соединения волокон. Основные параметры соединителя — вносимые потери и уровень обратного отражения. Источники потерь были рассмотрены выше — это геометрические погрешности изготовления и позиционирования волокон, несовпадение апертур, дефекты стыкуемых торцевых поверхностей, френелевское отражение на границах. Для минимизации потерь необходимо точное взаимное позиционирование соединяемых волокон, что особенно сложно достичь для одномодовых волокон (диаметр сердцевины < 10 мкм). Важной характеристикой соединителей является диапазон рабочих температур — тепловое расширение компонентов соединителя влияет на точность позиционирования со всеми вытекающими последствиями. Качество соединений сильно связано со стоимостью соединителей или необходимого оборудования, поэтому идеального соединителя на все случаи жизни нет. На длинных линиях, где критично затухание, применяют более дорогие соединители или сварку. В локальных сетях, где требования к затуханию, как правило, ниже, но соединителей больше, на их стоимости стараются сэкономить.

Неразъемные соединения — сварка и сплайсы

Самое лучшее постоянное неразъемное соединение волокон обеспечивает сварка — вносимые потери < 0,05 дБ (типовое значение 0,01 дБ для ММ и 0,02 дБ для SM), обратные отражения < -60 дБ. Перед сваркой волокна освобождают от защитного буфера и специальным инструментом скалывают кончики. Качественно выполненная операция обеспечивает довольно гладкую поверхность скола, перпендикулярную к оси волокна. Подготовленные концы закрепляют в сварочном аппарате, который осуществляет точное позиционирование волокон по трем координатам. Позиционирование выполняется автоматически или вручную, под наблюдением через микроскоп. После точного совмещения стык сваривается электрической дугой. Место сварки из-за внутренних напряжений становится довольно хрупким. От излома его защищают специальной термоусадочной трубочкой, которую надевают на один из концов до сварки, а потом надвигают на стык и нагревают. Главный недостаток сварки — необходимость использования дорогого оборудования и источника электроэнергии на месте работы. Сварка в основном применяется при прокладке длинных линий, где большое количество стыков ставит жесткие ограничения на вносимое затухание и надежность соединения.

Для неразъемного (постоянного или временного) соединения волокон без использования сварки применяют механические соединители-сплайсы (splice). Сплайсы фиксируют волокна в требуемом положении и обычно допускают многоразовое использование. Конструкции сплайсов разнообразны.

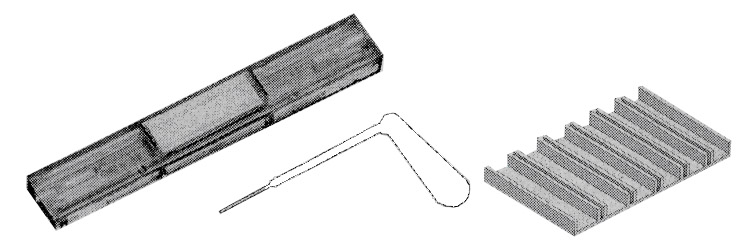

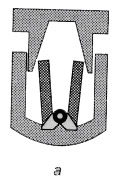

Сплайс CORELINK фирмы AMP (рис. H.1) предназначен для сращивания SM- или ММ-волокон с диаметром оболочки 125 мкм и диаметром буфера 250 или 900 мкм. Волокна зажимаются б канавке между двумя щечками пружинного фиксатора. К сплайсу прилагается поворотный ключик, которым можно открыть фиксатор с нужной стороны. Волокно очищается от буфера, кончик скалывается на расстоянии около 1 см от края буфера и вводится в открытый сплайс. После этого сплайс закрывается с этой стороны и открывается с другой. Второй конец, подготовленный аналогично, вводится до упора, и сплайс закрывается. Сплайсы укладывают в специальные держатели (holder). Выпускаются и лотки для сплайсов (splice tray) — металлический поддон, на котором установлена пара держателей (по 6 сплайсов) и есть средства для фиксации кабелей. Сплайсы вносят затухание 0,1 дБ, отражение -55 дБ, работают в диапазоне температур -40...+80 °С, габариты 51x7,5x3,3 мм (2х0,3х0,13).

Рис. H.1. Сплайс CORELINK с ключиком и держателем

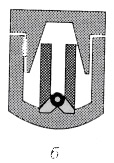

Сплайсы Firelock фирмы ЗМ (рис. H.2) имеют иную конструкцию, здесь фиксация осуществляется вдавливанием крышки. По диаметру буфера эти сплайсы не универсальны: выпускают модификации 250/250, 250/900 и 900/900 мкм.

Рис. H.2. Сплайс Firelock

Сплайсы ULTRAsplice фирмы «Перспективные технологии» (рис. H.3) предназначены для ММ- и SM-волокна в буфере 250 мкм/1 мм. Сколотые волокна вставляются в стеклянный капилляр, заполненный иммерсионным гелем, и зажимаются при завинчивании колпачков. Сплайс обеспечивает величину вносимых потерь < 0,2 дБ и обратных отражений < -50 дБ. Пластмассовый корпус сплайса имеет габаритные размеры 40x5,7 мм. Для повторного использования в капилляр нужно ввести гель шприцем.

![]()

Рис. H.3. Сплайс ULTRAsplice