- •Черкаський державний технологічний університет

- •Конструювання та технологія виробництва еом

- •10. Поверхневий монтаж електронних компонентів 104

- •11. Середовища передавання даних 114

- •1. Принципи проектування

- •Основні задачі проектування еом

- •Методологія проектування конструкцій еом

- •1. Потрібно діяти:

- •2.Основні етапи проектування еом , види виробів та проектної документації Основні етапи проектування

- •Види виробів

- •Види і комплектність конструкторських документів

- •Конструкторські документи

- •Технологічні документи

- •Програмні документи

- •Програмні експлуатаційні документи

- •3. Критерії роботоздатності апаратури

- •Дві системи утворення посадок са і св

- •Шорсткість поверхонь деталей

- •4. Групи експлуатації, види виробів та випробування Експлуатаційні вимоги

- •Зовнішні фактори, що впливають на дієздатність

- •Кліматичні фактори

- •Механічні фактори.

- •Радіаційні фактори.

- •Категорії розміщення стаціонарних еом

- •Випробування еом і типових конструкцій

- •Припустимі значення параметрів факторів природних кліматичних умов для конкретних способів монтажу апаратури

- •5. Електричний захист еом Заземлення

- •Екранування

- •Захист еом від зовнішніх електромагнітних полів

- •2) Опір ізоляції між провідниками активної й пасивної ліній зв'язку

- •4) Порівнюють діючу напругу перешкоди в пасивній лінії із перешкодостійкістю мікросхеми.

- •Перешкоди на ланцюгах управління і живлення.

- •6. Конструювання з урахуванням тепла Розрахунок теплових режимів

- •Основні терміни

- •Способи переносу теплової енергії

- •Основні механізми переносу теплової енергії

- •Розрахунок теплового режиму еом

- •Розрахунок радіаторів

- •7. Вплив зовнішніх механічних навантажень (змф)

- •Функції збудження, частоти збудження і власні частоти.

- •Оцінка (розрахунок) дії вібрації

- •Стійкість до змф забезпечується:

- •Розрахунок на дії ударів

- •Амортизація еом

- •Методика вибору системи амортизатора

- •Схеми установки амортизаторів.

- •Захист фу від дестабілізованих факторів

- •8. Конструювання з урахуванням надійності

- •Показники надійності електронних пристроїв

- •Розрахунок надійності

- •Шляхи підвищення надійності електронних пристроїв

- •9. Технологія виробництва печатних плат Конструктивно-технологічна характеристика печатних плат

- •Механічна обробка печатних плат

- •Одержання малюнка печатної плати

- •Хімічні й гальванічні процеси виготовлення печатних плат

- •Типові технологічні процеси виготовлення печатних плат

- •10. Поверхневий монтаж електронних компонентів Корпуса мікросхем

- •Печатні плати

- •Матеріали для поверхневого монтажу

- •11. Середовища передавання даних Середовища передавання у комп'ютерних мережах

- •Коаксіальний кабель

- •Волоконно-оптичний кабель

- •Скручена пара

- •Сертифікація скрученої пари

- •Електромагнітне випромінювання та електромагнітна невразливість. Завади

- •Додатки до розділу 11 Додаток а. Моди в оптичних волокнах

- •Додаток в. Параметри оптоволокна

- •Додаток с. Структура світловоду і режими проходження променя

- •Додаток d. Потужність сигналу, втрати і посилення

- •Додаток е. Пропускна здатність, методи передачі і кодування

- •Додаток f. Джерела і приймачі випромінювання

- •Додаток g. Оптоволоконні кабелі

- •Додаток h. Оптичні з’єднувачі

- •Неразъемные соединения — сварка и сплайсы

- •Разъемные соединения

- •Коннекторы st, sc, fc, fddi, mt-rj, OptiSpeed lc, opti-jack, scdc и scqc, vf-45

10. Поверхневий монтаж електронних компонентів Корпуса мікросхем

Корпуса слугують для захисту мікросхем від кліматичних і механічних впливів. Корпус складається з основи й кришки. В основу монтують конструктивні елементи, необхідні для установки мікросхеми і провідника, за допомогою яких інтегральна мікросхема з'єднується з комутаційною платою.

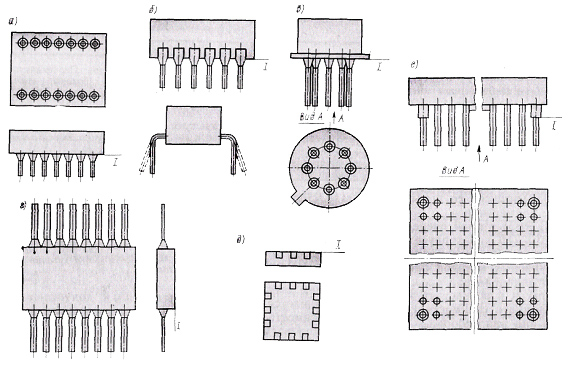

За формою й розташуванням виводів корпуса ділять на шість типів (табл. 10.1). Кожний тип характеризується габаритними розмірами, числом виводів і розташуванням їх щодо площини основи. Підтипи корпуса відрізняються порядком розташування виводів, способом їх відгину тощо.

Приклади конструктивного виконання корпусів наведені на мал. 10.2, а-і. На кришці корпуса виконується ключ, що вказує початок відліку виводів. Позиції виводів позначаються в зростаючому порядку від першого виводу, що позначається точкою.

Більш високу щільність компонування мікросхем на печатній платі забезпечують корпуса прямокутної форми, які виконують зі штировими (типи 1 й 2) або планарними (тип 4) виводами.

Таблиця 10.1

Тип |

Підтип |

Форма проекції тіла корпуса на площину основи |

Розташування проекції виводів (вивідних площадок) на площину основи |

Розташування виводів (вивідних площадок) щодо площини основи

|

1 |

11 |

Прямокутна (мал. 10.2, а) |

У межах проекції тіла корпуса У межах проекції тіла корпуса до формування |

Перпендикулярне в один ряд |

12 |

Перпендикулярне у два ряди |

|||

13 |

Перпендикулярне в три ряди й більше |

|||

14 |

Перпендикулярне по контурі прямокутника |

|||

15 |

Перпендикулярне а один ряд, у відформованому виді у два ряди |

|||

2 |

21 |

Прямокутна (мал. 10.2,6) |

За межами проекції тіла корпуса |

Перпендикулярне у два ряди |

22 |

Перпендикулярне в чотири ряди в шаховому порядку |

|||

3 |

31 |

Кругла (мал. 10.2, в) |

У межах проекції тіла корпуса |

Перпендикулярне по одній окружності |

32 |

Овальна |

|||

4 |

41 |

Прямокутна (мал. 10.2, г) |

За межами проекції тіла корпуса |

Паралельне по двох протилежних сторонах |

42 |

Паралельне по чотирьох сторонах |

|||

43 |

Паралельне, відформоване по двох протилежних сторонах |

|||

44 |

Паралельне, відформоване по чотирьох сторонах |

|||

45 |

Паралельне, відформоване під корпус по чотирьох сторонах |

|||

5 |

51 |

Прямокутна (мал. 10.2, а) |

У межах проекції тіла корпуса |

Перпендикулярне для бічних вивідних площадок по чотирьох сторонах; у площині основи для нижніх вивідних площадок |

52 |

Перпендикулярне для бічних площадок по двох сторонах |

|||

6 |

61 |

Квадратна (мал. 10.2, е) |

У межах проекції тіла корпуса |

Перпендикулярне в чотири ряди й більше |

62 |

Перпендикулярне у два ряди й більше з боку кришки корпуса |

Корпуса із планарними виводами допускають монтаж із двох сторін печатної плати, мають більше число виводів і займають малу площу. Недоліками таких корпусів є необхідність їхньої фіксації при монтажі на печатній платі й труднощі застосування групових методів пайки. Цих недоліків немає в корпусах зі штировими виводами, які мають широке застосування.

Зі збільшенням ступеня інтеграції й функціональної складності ІС збільшується число виводів корпусів і зростає їхня складність. Вартість корпуса може перевищувати вартість виготовлення напівпровідникової мікросхеми або мікрозбирання.

Керамічні корпуси типу 5 називають мікрокорпусами або кристалотримачами. Вони являють собою керамічну пластину, всередині якої вбудовані металеві доріжки, а по периметру розташовані металізовані контактні площадки. Останні здійснюють електричне з'єднання мікросхеми, розміщеної в такому корпусі.

Мікрокорпуси забезпечують високу щільність розміщення на платі, можливість автоматизованої зборки і контролю мікросхем до зборки. Такі корпуси мають меншу вартість за рахунок скорочення витрат дорогих і підвищення відсотку виходу придатних матеріалів. Важливою перевагою мікрокорпусів є також висока щільність розташування виводів. При розташуванні контактних площадок по периметру корпуса із кроком 1,25 мм можна одержати до 124 виводів, із кроком 0,625 мм - до 244 виводів, а із кроком 0,5 - до 388 виводів. Перспективними є корпуси з матрицею виводів, розташованих по всій площі основи із кроком 2,54 й 1,27 мм (по обох осях координат). Такий керамічний корпус із матрицею з 100 виводів має розміри 28X28 мм, а аналогічний кристалоносій - 34,3X34,3. Забезпечення ефективного відводу тепла в кристалотримачах забезпечується застосуванням берилієвої кераміки, що має високу теплопровідність

Рис. 10.2. Приклади корпусів для мікросхем першого (а), другого (б), третього (в), четвертого (г), п'ятого (д), і шостого типів:

1 - площина основи

Зовнішні виводи корпуса виготовлюють із матеріалів з високою провідністю. Для поліпшення антикорозійних властивостей й якості контакту виводи покривають оловом, золотом, сріблом й ін. Крок виводів встановлюється 2,5 мм для корпусів типів 1 й 2 і 1,25 мм для корпусів типів 4 й 5. Виводи корпусів типу 3 розташовуються під кутом 30° або 45°.

У технічно обґрунтованих випадках для корпусів типу 4 допускається застосовувати крок 0,625 мм. При цьому вільні кінці виводів повинні забезпечувати можливість приєднання до печатної плати із кроком не меншим 1,25 мм.

Виводи в поперечному перерізі повинні бути круглої або прямокутної форми. Допускається перехід по довжині виводу від однієї форми поперечного переріза до іншої. Діаметр виводу встановлюється в межах 0,3...0,4 мм; плоскі виводи мають товщину 0,1...0,2 мм, а ширину 0,3...0,5 мм.

Корпуса виготовляють зі скла, металу, кераміки або їхніх сполучень.

Металокерамічний корпус має керамічну основу й металеву кришку. До керамічної основи припаюють металеву рамку, що забезпечує можливість зварювання або пайки металевої кришки при герметизації корпуса. Кришку можна з'єднувати з основою заливанням вологостійким компаундом.

Керамічний корпус має керамічну основу й кришку із вбудованими провідними доріжками. Монтаж зовнішніх виводів і герметизація корпусу здійснюються пайкою склом. Керамічні корпуси мають меншу потужність розсіювання, велику крихкість й менш надійні з погляду забезпечення герметичності. Однак внаслідок відсутності дефіцитних матеріалів вони мають малу вартість.

Металоскляний корпус має металеву кришку й скляну (або металеве) основу (дно) з ізоляцією і кріпленням виводів склом. Основним матеріалом для таких корпусів є ковар, що представляє собою сплав нікелю (29%), кобальту (18%) і заліза (53%). Цей сплав досить добре узгоджується за термічним коефіцієнтом лінійного розширення із кремнієм і склом, має гарну теплопровідність, високим питомим опором й антикорозійними властивостями. Як ізолятор застосовують боросилікатне стекло. Металоскляні корпуси є найбільш технологічними, що обумовлюється застосуванням високопродуктивних методів при їх виготовленні (холодним штампуванням тощо).

Полімерний корпус є найдешевшим, але не забезпечує надійної герметизації виводів. Крім того, він характеризується низькою механічною міцністю, поганою теплопровідністю й малою вологостійкістю. Вищу надійність мають металополімерні корпуси, у яких частина поверхні захищена металевим кожухом, герметизація виводів здійснюється шляхом заливання полімерним компаундом.

Придатність корпуса для конкретного використання визначається

герметичністю,

теплопровідністю,

електричною й механічною міцністю,

розмірами.

Герметичність є однієї з найбільш важливих характеристик корпусу, тому що проникнення вологи і інших речовин приводить до відмови мікросхеми або зміні її параметрів. Кількісною оцінкою якості герметизації є швидкість натікання, що у вакуум-щільних корпусах становить 10-7...10-8 см3/с.

Герметизація зовнішніх виводів виконується за допомогою стекол. Спай здійснюється за рахунок дифузії оксиду металу в скло, шляхом нагрівання й витримки з’єднуваних деталей при високій температурі.

У металополімерних корпусах герметизація здійснюється металевим ковпачком, а вільний простір заповнюється компаундом. Якість герметизації в таких корпусах залежить від вологопроникності компаунда, товщини його шару, величини адгезії. Швидкість натікання в металополімерних корпусах значно вище й становить 10-4...10-5 см3/с.

Пластмасовий корпус має низьку герметичність, тому що при нагріванні й різкому перепаді температур утворюються тріщини.

Важливе значення при виборі корпусу має його комутаційна здатність, обумовлена кількістю зовнішніх виводів.

Корпуси мікросхем для поверхневого монтажу

Корпус |

Коротке описання |

Крок виводів, мм |

Зовнішній вид корпусу |

|

Тип |

Повна назва |

|||

|

||||

SO SOP SOL SOIC |

Small Outline Package Small Outline Integrated Circuit |

Виводи у вигляді крила чайки або у вигляді букви «L» |

1.27 |

|

SOJ |

Small Outline J-Lead Package |

Виводи у вигляді букви «J»

|

1.27 |

|

TSOP варіант ІІ |

Thin Small Outline Package |

Корпус зі зменшеною висотою над платою (не більше 1.27 мм), виводи розміщені вздовж довгої сторони корпусу |

1.27 |

|

1.1.2. Зі зменшенням кроком розміщення виводів |

||||

TSOP варіант І |

Thin Small Outline Package |

Корпус зі зменшеною висотою над платою (не більше 1.27 мм), виводи розміщені вздовж короткої сторони корпусу |

0.5 |

|

SSOP, SSOL |

Shrink Small Outline Package |

Корпус SOP зі зменшеним кроком розміщення виводів |

1.0 0.80 0.65 0.50 |

|

TSSOP |

Thin Shrink Small Outline Package |

Корпус SSOP зі зменшеною висотою над платою (не більше 1.27 мм). Стандартизований EIAJ, JEDEC |

0.65 0.50 |

|

TVSOP |

Thin Very Small Outline Package |

Мініатюрний корпус SOP |

0.40 |

|

uSOIC |

microSOIC |

Мініатюрний корпус SOIC |

0.65 |

|

1.2.1. Зі стандартними розмірами корпусу |

||||

QFP |

Quard Flat Package |

Виводи у вигляді крила чайки вздовж чотирьох сторін корпусу. |

1.00 0.80 0.65 |

|

PLCC |

Plastic Leaded Chip Carrier |

Кристалоносій з виводами у вигляді букви “J”. Стандартизований EIAJ, JEDEC |

1.27 0.635 |

|

1.2.2. Зі зменшеними розмірами корпусу |

||||

LOFP, PLCC |

Low Profile (Thin) Quad Flat Package |

Корпус QFP зі зменшеною висотою над платою (не більше 1.27 мм) |

0.80 0.65 |

|

MQFP |

Metric Thin Quad Flat Package |

Корпус QFP з метричним кроком виводів і зменшеною висотою над платою |

0.50 |

|

FQFP |

Fine Pitch Quad Flat Package |

Корпус QFP з малим кроком розміщення виводів. Стандартизований EIAJ. |

0.40 |

|

1.3. З матрицею виводів на нижній поверхні корпусу |

||||

BGA |

Ball Grid Array |

Мікросхема або багатокристальний модуль на двошаровій печатній мікроплаті, оснащений масивом шарикових виводів |

1.27 1.00 |

|

CSP |

Chip Scale Package |

Корпус з розмірами, що незначним чином перевищує розміри кристалу. Оснащений масивом шарикових виводів |

1.00 0.50 |

|

2.1. З низькою розсіювальною потужністю |

||||

SOT-23 |

Small Outline Transistor |

Для діодів, транзисторів, мікросхем з малою кількістю виводів. SOT-23 випускається також у варіанті виконання з п’ятьма (SOT-5, SOT-23-5) або шістьома (SOT-6, SOT-23-6) |

0.95 |

|

SOT-143 |

1.90 |

|

||

SOT-323 |

0.65 |

|

||

SOT-363 |

0.65 |

|

||

2.2. З середньою розсіювальною потужністю |

||||

SOT-223 |

Small Outline Transistor |

Для транзисторів, мікросхем з малою кількістю виводів (DC/DC перетворювачів, стабілізаторів напруги ) |

1.90 |

|

DPAC |

D-package |

4.80 |

|

|

2.3. З високою розсіювальною потужністю |

||||

D2PAC |

D-package |

Для транзисторів і мікросхем з підвищеною розсіюваною потужністю, високою напругою живлення. Як правило, це пристрої з імпульсними струмами до 100 А |

2.54/5.08 |

|

D3PAC |

D-package |

10.9 |

|

|

Сучасна апаратура відрізняється високою інтеграцією й технологічністю, малою вагою й високою надійністю. Ці досягнення в значній мірі обумовлені успіхами в області технології поверхневого монтажу.

До основних переваг цієї технології в порівнянні з монтажем в отворах відносяться:

підвищення щільності монтажу ЕК на платі в 4- 6 разів

зменшення габаритів на 60 % і зниження в 3- 5 разів ваги

можливість монтажу ЕК з двох сторін плати

підвищення швидкодії й поліпшення електричних характеристик, пов'язаних з довжиною виводів ЕК

спрощення автоматизації монтажу ЕК на плати, збільшення в десятки разів продуктивності процесу монтажу

зниження вартості монтажу печатних вузлів (ПВ) внаслідок зменшення трудомісткості й використання меншого числа простих плат, у яких зменшені розміри й число шарів

підвищення стійкості до вібрацій і віброміцності ПВ у два рази

підвищена здатність відводу тепла від кристалів інтегральних схем (ІС), що є дуже важливим для безвідмовної роботи апаратур

устаткування для технології поверхневого монтажу простіше, надійніше, має продуктивність у десятки разів вище й вимагає у два рази менше виробничих площ у порівнянні з устаткуванням для монтажу в отворах.

Зрозуміло, що перехід на нову технологію обумовив появу нової елементної бази й особливі вимоги до якості печатних плат (ПП).

Елементна база для поверхневого монтажу ЕК

Сучасна технологія поверхневого монтажу передбачає наступні вимоги до електронних компонентів:

мінімальні масу й габарити, площинність, низький профіль виводів, невисоку вартість, забезпечення стандартизації

придатність до автоматизованого монтажу, можливість використання існуючих методів пайки

високу термостійкість в умовах тривалого теплового навантаження в процесі пайки

можливість сучасного корпусування.

Корпуса класифікують залежно від конструктивних особливостей і геометричних розмірів.

Рис. 10.3. Класифікація корпусів мікросхем, призначених для поверхневого монтажу

Корпуса з виводами по периметру входять до складу сімейства SOP, SOJ, QFJ, QFP, DІ. У корпусах з більшою кількістю виводів випускають цифрові мікросхеми середнього й високого ступеня інтеграції, у корпусах з малою кількістю виводів - цифрові мікросхеми малого й середнього ступеня інтеграції, аналогові мікросхеми, діоди й транзистори.

Мікросхеми у виконанні TCP мають стрічкові виводи з тонкої мідної або алюмінієвої фольги на полімерній плівці, прикріплені до кристала пайкою або ультразвуковим зварюванням. Після установки на плату мікросхеми повинні герметизуватися в складі плати. Вони поставляються на стрічці-носії й добре пристосовані для автоматизованого контролю параметрів і монтажу. Цей тип мікросхем застосовують у недорогій апаратурі, що не ремонтується, з великими обсягами випуску.

Для мікросхем високого й надвисокого ступеня інтеграції в останні роки одержали широке поширення корпуса BGA, оскільки вони відносно недорогі й при великій кількості висновків займають мало місця на платі. Відповідно до технології BGA безкорпусні кристали (один або кілька) монтують на поверхню печатної мікроплати й герметизують полімерним компаундом.

Мікросхеми в корпусах BGA паяються на плати за допомогою виводів, виконаних у вигляді масиву кульок припою на контактних площадках мікроплати. Подальший розвиток технології корпусів BGA призвів до створення корпусів типу CSP, у яких відсутня друкована мікроплата, а кулькові виводи розміщені безпосередньо на контактних площадках у верхньому шарі металізації кристала. Після формування кулькових виводів кристал заливають тонким шаром пластмаси й монтують на печатній платі так само, як корпус BGA. Якщо буде потреба на верхній стороні мікросхеми встановлюють тепловідвід. По ефективності використання площини плати ця технологія практично не уступає технології flіp-chіp (монтаж на плату перевернених безкорпусних кристалів і герметизація їх полімерним компаундом у складі плати).

Корпуса сімейства SOT спочатку були розроблені для транзисторів і мали три виводи (за винятком SOT-363, що мав 6 виводів). Однак згодом виробники почали застосовувати ці корпуси для мікросхем, при необхідності збільшуючи кількість виводів зі збереженням колишніх габаритів. Зокрема, випускаються мікросхеми в корпусах SOT-23 з п'ятьма виводами й D2PAK - із чотирма.

Тонкоплівкові чіп-резистори

У загальній кількості електронних компонентів, які використовують при виробництві апаратури, пасивні становлять 70 %, причому не менш 50 % з них приходяться на резистори.

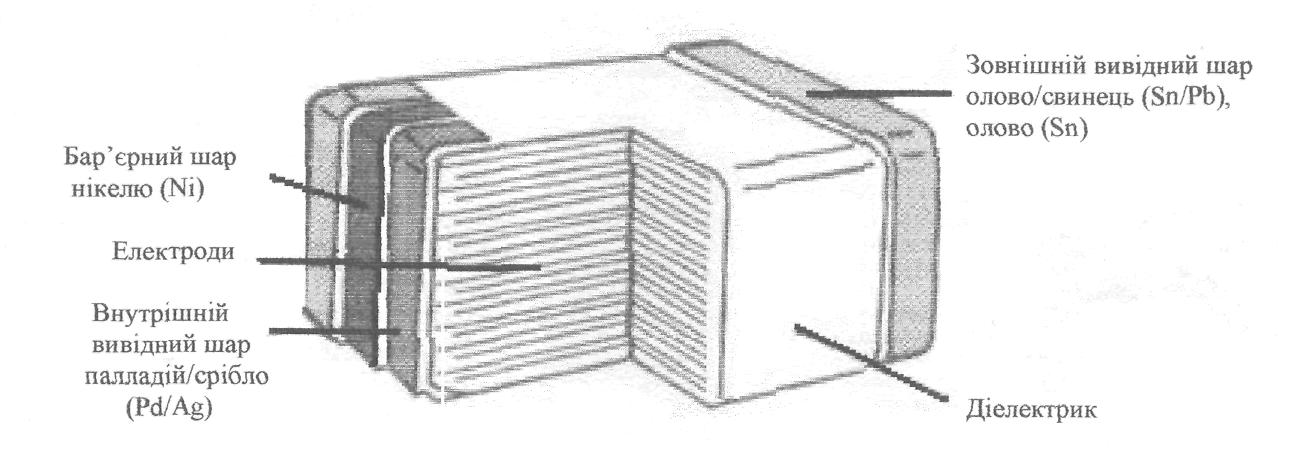

Конструкція чіп-резисторів показана на мал. 10.4. Основою чіп-резисторів служить керамічна підкладка на основі оксиду алюмінію, на яку наноситься резистивний шар. Висока точність величини опору досягається лазерним припасуванням. Електричний контакт із печатною платою забезпечується тришаровою поверхнею, що складається із внутрішнього шару виводів палладій-срібло, бар'єрного шару нікелю й зовнішнього шару виводів олово-свинець або олово. Введення в конструкцію додаткового шару нікелю при пайці запобігає міграції срібла із внутрішнього вивідного шару в припій. На захисне покриття з боросилікатного скла наноситься незмивне кодове маркування номіналу. Завдяки високій якості й стабільності параметрів, чіп-резистори є оптимальним вибором для будь-якої апаратури.

Рис. 10.4. Конструкція чіп-резистора

Рис. 10.5. Конструкція чіп-конденсатора

Необхідно відзначити, що розвиток елементної бази для поверхневого монтажу характеризується наступними особливостями:

подальшим підвищенням ступеня інтеграції напівпровідникових БІС, СБІС із розширенням їхніх функціональних можливостей

зростаючою розмаїтістю корпусів для поверхневого монтажу активних і пасивних компонентів появою для БІС і СБІС корпусів з особливо малими відстанями між виводами або контактами, число яких зростає, а також конструкцій з використанням технології flіp-chіp, безвивідних корпусів і з виводами на нижній стороні корпуса розробкою й випуском конструкцій широкого ряду дискретних елементів (індуктивностей, трансформаторів, перемикачів) для монтажу на поверхню ПП.