- •Черкаський державний технологічний університет

- •Конструювання та технологія виробництва еом

- •10. Поверхневий монтаж електронних компонентів 104

- •11. Середовища передавання даних 114

- •1. Принципи проектування

- •Основні задачі проектування еом

- •Методологія проектування конструкцій еом

- •1. Потрібно діяти:

- •2.Основні етапи проектування еом , види виробів та проектної документації Основні етапи проектування

- •Види виробів

- •Види і комплектність конструкторських документів

- •Конструкторські документи

- •Технологічні документи

- •Програмні документи

- •Програмні експлуатаційні документи

- •3. Критерії роботоздатності апаратури

- •Дві системи утворення посадок са і св

- •Шорсткість поверхонь деталей

- •4. Групи експлуатації, види виробів та випробування Експлуатаційні вимоги

- •Зовнішні фактори, що впливають на дієздатність

- •Кліматичні фактори

- •Механічні фактори.

- •Радіаційні фактори.

- •Категорії розміщення стаціонарних еом

- •Випробування еом і типових конструкцій

- •Припустимі значення параметрів факторів природних кліматичних умов для конкретних способів монтажу апаратури

- •5. Електричний захист еом Заземлення

- •Екранування

- •Захист еом від зовнішніх електромагнітних полів

- •2) Опір ізоляції між провідниками активної й пасивної ліній зв'язку

- •4) Порівнюють діючу напругу перешкоди в пасивній лінії із перешкодостійкістю мікросхеми.

- •Перешкоди на ланцюгах управління і живлення.

- •6. Конструювання з урахуванням тепла Розрахунок теплових режимів

- •Основні терміни

- •Способи переносу теплової енергії

- •Основні механізми переносу теплової енергії

- •Розрахунок теплового режиму еом

- •Розрахунок радіаторів

- •7. Вплив зовнішніх механічних навантажень (змф)

- •Функції збудження, частоти збудження і власні частоти.

- •Оцінка (розрахунок) дії вібрації

- •Стійкість до змф забезпечується:

- •Розрахунок на дії ударів

- •Амортизація еом

- •Методика вибору системи амортизатора

- •Схеми установки амортизаторів.

- •Захист фу від дестабілізованих факторів

- •8. Конструювання з урахуванням надійності

- •Показники надійності електронних пристроїв

- •Розрахунок надійності

- •Шляхи підвищення надійності електронних пристроїв

- •9. Технологія виробництва печатних плат Конструктивно-технологічна характеристика печатних плат

- •Механічна обробка печатних плат

- •Одержання малюнка печатної плати

- •Хімічні й гальванічні процеси виготовлення печатних плат

- •Типові технологічні процеси виготовлення печатних плат

- •10. Поверхневий монтаж електронних компонентів Корпуса мікросхем

- •Печатні плати

- •Матеріали для поверхневого монтажу

- •11. Середовища передавання даних Середовища передавання у комп'ютерних мережах

- •Коаксіальний кабель

- •Волоконно-оптичний кабель

- •Скручена пара

- •Сертифікація скрученої пари

- •Електромагнітне випромінювання та електромагнітна невразливість. Завади

- •Додатки до розділу 11 Додаток а. Моди в оптичних волокнах

- •Додаток в. Параметри оптоволокна

- •Додаток с. Структура світловоду і режими проходження променя

- •Додаток d. Потужність сигналу, втрати і посилення

- •Додаток е. Пропускна здатність, методи передачі і кодування

- •Додаток f. Джерела і приймачі випромінювання

- •Додаток g. Оптоволоконні кабелі

- •Додаток h. Оптичні з’єднувачі

- •Неразъемные соединения — сварка и сплайсы

- •Разъемные соединения

- •Коннекторы st, sc, fc, fddi, mt-rj, OptiSpeed lc, opti-jack, scdc и scqc, vf-45

Механічна обробка печатних плат

Механічна обробка є досить відповідальним етапом виготовлення печатних плат. Механічні ушкодження заготовки плати (подряпини, вм'ятини й ін.) можуть виявитися причиною браку на наступних операціях. Наприклад, великі зусилля при закріпленні плати можуть викликати розшарування матеріалу й печатні провідники можуть частково відокремлюватися від матеріалу.

Основними етапами механічної обробки є

вхідний контроль матеріалу,

одержання заготовки,

свердління монтажних отворів,

обробка по контуру.

Вхідний контроль

фольгованого діелектрика полягає в перевірці

розмірів аркуша,

стану поверхні з боку фольги й діелектрика,

міцності зчеплення фольги у вихідному стані й при впливі розплавленого припою, гальванічних розчинів й інших факторів,

здатності матеріалу до механічної обробки, поверхневого опору й деяких інших параметрів (ДСТ 10316-78).

При візуальному огляді аркушів встановлюється наявність подряпин, проколів, пухирів й інших ушкоджень.

Жолоблення і вигин діелектрика перевіряють шляхом занурення матеріалу в розплавлений припій. При цьому проявляються тріщини на поверхні й дефекти зчеплення між шарами.

Міцність зчеплення фольги з діелектриком характеризується зусиллям, необхідним для відриву смужки фольги від основи.

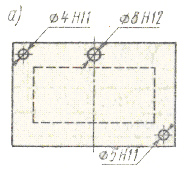

Рис. 9.5. Зразок для оцінки штампуємості матеріалу

Штампуємість матеріалу визначається його здатністю піддаватися обробці без утворення сколов по гранях отворів і тріщин у перемичках між отворами. Для проведення випробувань на штампуємість із аркуша фольгованого матеріалу вирізають зразки у двох взаємно перпендикулярних напрямках. У кожному з них пробивають по 7 пар квадратних або ромбічних отворів (мал. 9.5) з поступово зменшуваними відстанями між ними. Вищою оцінкою штампуємості є ступінь 7, що відповідає відстані між отворами 0,5 мм, а нижчою - ступінь 1, що відповідає відстані 3,5 мм.

Фольговані склотекстоліти при товщині 1,5 мм мають ступінь штампуємості не нижче 5, а гетинакси - не нижче 4.

Здатність матеріалу до свердління визначається пробною обробкою. Виготовлення шліфа просвердленого отвору дозволяє встановити наявність пропалювання при свердлінні й оплавлення поверхні отвору або наявність шорсткості з волокон, що стирчать, які ускладнюють проведення металізації отворів.

Одержання заготовки.

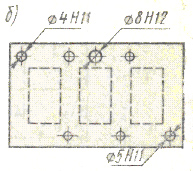

Заготовку відрізають із припуском по контуру на одну або кілька плат (мал. 9.6, а). Групові заготовки виконують для невеликих за розмірами плат (мал. 9.6, б). Вони забезпечують краще використання матеріалу й підвищення продуктивності при виконанні ряду операцій. Ширина технологічного поля (припуску) становить 10 мм для ОПП й 30 мм для БПП.

Різання аркуша з фольгованого й нефольгованого матеріалу можуть здійснюватися дисковою фрезою. Для охолодження застосовують стиснене повітря. Необхідно передбачати відсмоктування пилу, що утвориться. Найдоцільніше різання здійснювати на роликових або гильотинних ножицях. При цьому підвищується продуктивність, виключається засмічення приміщення пилом і скорочуються відходи матеріалу.

Для установки заготовок при виконанні окремих операцій технологічного процесу передбачають фіксуючі й технологічні отвори. У груповій заготовці виготовляють два фіксуючі отвори на всю заготовку або для кожної плати (мал. 9.6, б)

Рис. 9.6. Заготовка плати: а - на одну деталь; б – групова

Якщо фіксуючі отвори використовують для установки плати при свердленні отворів на верстатах із числовим програмним керуванням (ЧПК), то вони розташовуються в нижній частині заготовки паралельно довгій стороні.

Фіксуючі й технологічні отвори виготовляють пробиванням або свердлінням. Пробивання звичайно застосовують при товщині матеріалу до 0,5 мм. Вона виконується на кривошипних пресах або спеціальних пристосуваннях.

Свердління монтажних отворів.

Свердління виконують у кондукторі спіральним свердлом із твердого сплаву з кутом при вершині свердла 122... 130° без застосування охолоджуючої рідини. Заготовки при цьому збирають у пакет товщиною не більше 4,5 мм. Шорсткість поверхні просвердленого отвору не повинна перевищувати 10 мкм по параметру Rа. Всі отвори, що підлягають металізації, одержують свердлінням, тому що пробиті отвори мають погану якість поверхні й непридатні для металізації.

Діаметр просвердленого отвору повинен бути більше остаточного на 0,1 мм, що дозволяє нанести шари міді товщиною 25 мкм і припою товщиною 10 мкм. Монтажні отвори свердлять на верстатах зі ЧПК.

Верстати повинні забезпечувати

частоту обертання шпинделя не менше 10000 об/хв,

механічну подачу не більше 0,1 мм/об,

биття свердла не більше 0,02 мм,

зусилля притиску навколо оброблюваного отвору 1,5...2,0 МПа,

дискретність координатних переміщень.

Використання рідин, що змащують й охолоджують, при свердлінні не допускається.

Якісне свердління має істотне значення для одержання гарних металізованих отворів. Стінки отворів повинні бути гладкими, без заусенців, розшаровування, опіків і вм'ятин діелектрика. Вони повинні бути перпендикулярними зовнішній поверхні плати й без слідів інструмента, мастильних речовин і стружки. Нерівності стінок викликають утворення неметалізованих ділянок в отворах і згодом неповне покриття припоєм. Залишки змащення в отворах перешкоджають осадженню міді. Основною причиною, що викликає одержання недоброякісних отворів, є низька стійкість і зношування ріжучих крайок інструмента, що призводить до зростання сил різання. Особливо інтенсивне зношування відбувається при обробці склотекстоліту.

Обробка по контуру.

Остаточний контур плати (на мал. 9.6 показаний пунктиром) одержують вирубкою або фрезуванням після виготовлення печатних провідників. Така побудова технологічного процесу зумовлюється тим, що травитель, що використовується при виробництві печатних плат, може глибоко проникати в діелектрик і викликати короткі замикання й низький опір ізоляції. Зовнішній контур одержують відрізанням на гильотинних ножицях або на прецизійній алмазній пилці, вирубкою в штампі або фрезуванням.

Вирубка по контуру може поєднуватися із пробиванням отворів, пазів й інших елементів плати, які не вимагають металізації.

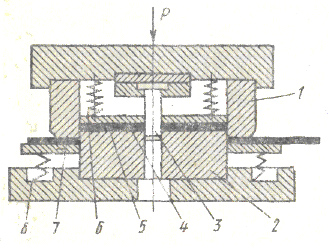

Рис. 9.7. Схема штампу сполученої дії

Основними частинами комбінованого штампа (рис 9 7) є матриця 1 і пуансон 2 для вирубки зовнішнього контуру й пуансон 3 для пробивання отворів. Притиск 5 за допомогою пружин створює великий тиск на матеріал 4 перед входом пуансона, зняття матеріалу, що залишається на пуансоні 2, здійснюється виштовхувачем 7 за допомогою пружин 8. Зусилля притиску необхідно зосередити якнайближче до поверхні зрізу. Для цього на знімачі виконують виступаючі стрічечки шириною 2...3 мм і висотою 1 мм. При фрезеруванні плати збирають у пакет. Між платами прокладають кабельний папір. Метод одержання зовнішнього контуру плати залежить від типу виробництва й конфігурації плати.