- •Часть 3 Детали машин. Передачи

- •Оглавление ч. 3

- •12. Расчёт цилиндрической зубчатой передачи

- •12.1. Общие сведения

- •12.2. Виды разрушений зубьев и критерии расчёта

- •12.3. Силы в зацеплении

- •12.4. Расчёты на прочность

- •13. Конические зубчатые передачи

- •14. Червячные передачи

- •15. Зубчатые редукторы

- •16. Ремённые передачи

- •17. Цепные передачи

- •2) Малые нагрузки на валы и опоры.

- •3) Высокий кпд.

15. Зубчатые редукторы

Зубчатые передачи применяют как встроенные в машины, так и в виде самостоятельных агрегатов – редукторов, когда передача располагается в отдельном жёстком корпусе, несущем опоры для валов, не проницаемом для масла и пыли. Редукторы могут быть использованы в различных машинах, поэтому возможно их изготовление как продукции массового производства на специализированных предприятиях.

В зависимости от схемы и типа передачи редукторы делят на цилиндри-ческие, конические, планетарные зубчатые, червячные, волновые и комби-нированные. Часто редукторы выполняют в одном корпусе с электродви-гателями в виде мотор-редукторов.

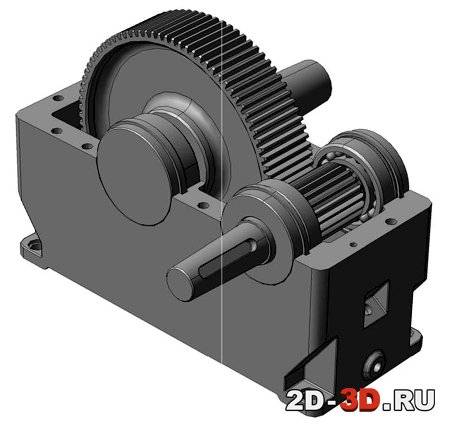

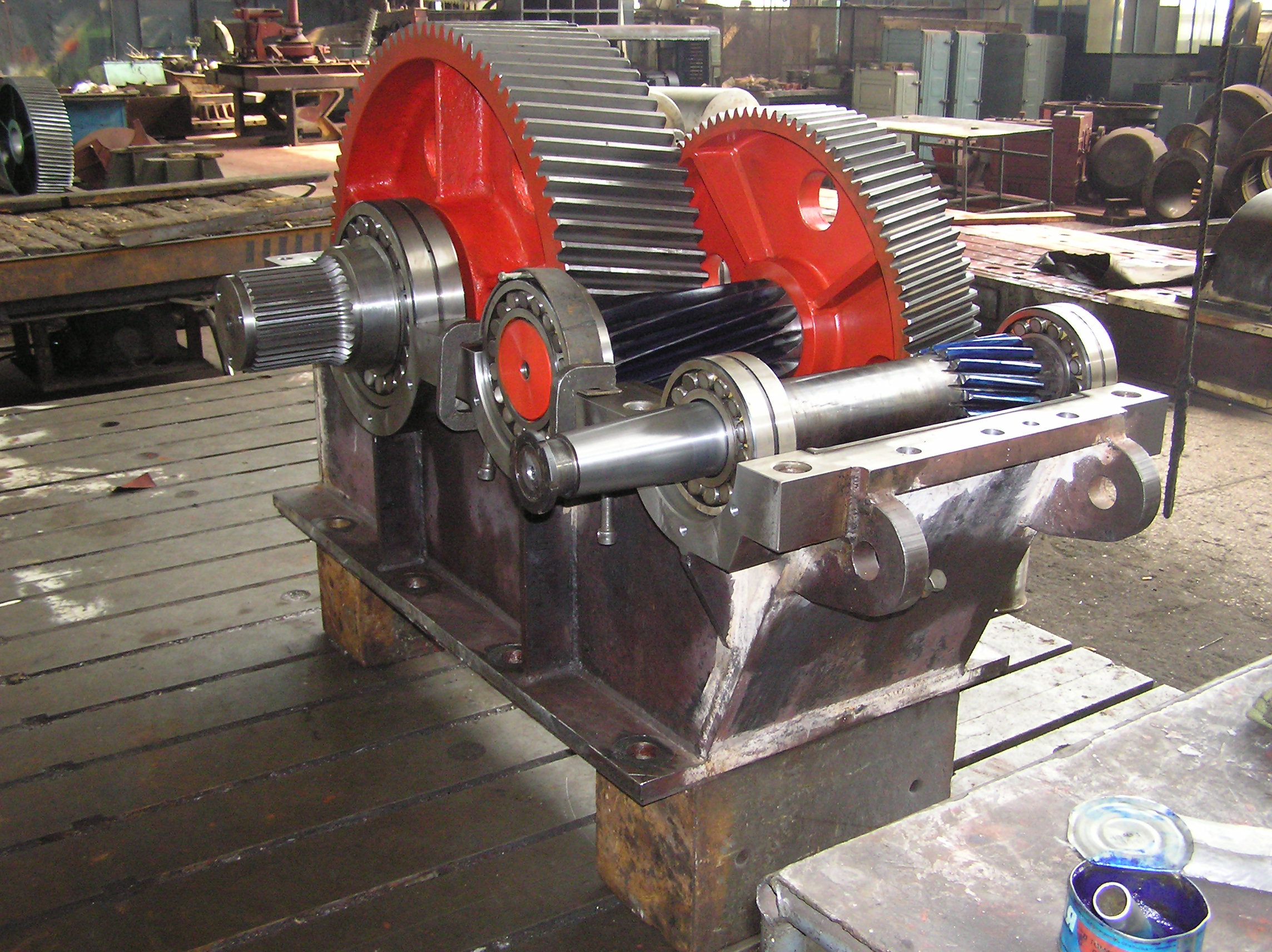

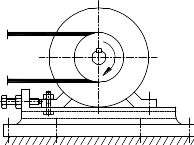

Унификация редукторов основана на стандартизации их основных пара-метров: межосевых расстояний aw в мм, передаточных чисел u, передаваемо-го вращающего момента Твых в Н·м и др. На рис. 15.1 изображён цилиндриче-ский одноступенчатый редуктор, на рис. 15.2 – двухступенчатый редуктор. Каталоги цилиндрических редукторов приведены в прил. Д и Е.

Рис 15.1. Цилиндрический одноступенчатый редуктор

Рис 15.2. Цилиндрический двухступенчатый редуктор

Пример 21. Подобрать стандартный одноступенчатый цилиндрический редуктор и рассчитать его основные геометрические параметры по следую-щим исходным данным: потребный вращающий момент Твых = 1100 Н·м, пе-редаточное число u = 3,15. Рассчитать делительные диаметры колёс и силы в зацеплении.

Решение.

По каталогу (прил. Д) принят редуктор 1ЦУ-160 с параметрами: номи-нальный крутящий момент на выходном валу Твых = 1250 Н·м, передаточное число u = 3,15, межосевое расстояние aw = 160 мм, габаритные размеры (мм) B×L×H = 331×475×335, расстояние между серединами подшипников l = 200 мм, КПД η = 0,98.

Ориентировочно делительный диаметр колеса по формуле (6.15):

![]() мм.

мм.

Делительный диаметр шестерни – формула (6.13):

d1 = d2/u = 243/3,15 = 77 мм.

Окружное

усилие на колесе

![]() Н.

Н.

Радиальное

усилие

![]() Н.

Н.

Нормальное

усилие

![]() Н.

Н.

Пример 22. Подобрать стандартный цилиндрический редуктор и рассчи-тать его основные геометрические параметры по следующим исходным дан-ным: потребный вращающий момент Твых = 1500 Н·м, передаточное число u = 17. Рассчитать делительные диаметры колёс и силы в зацеплении.

Решение.

По каталогу (прил. Е) принят двухступенчатый редуктор 1Ц2У-160 с па-раметрами: номинальный крутящий момент на выходном валу Твых = 1600 Н·м, передаточное число u = 16 (uт = 4), межосевое расстояние awт = 160 мм, габаритные размеры (мм) B×L×H = 394×557×345, расстояние между середи-нами подшипников l = 240 мм, расстояние от оси подшипника до середины ближнего колеса l1= 70 мм, КПД η = 0,97.

Ориентировочно делительный диаметр колеса по формуле (6.15):

![]() мм.

мм.

Делительный диаметр шестерни – формула (6.13):

d1 = d2/u = 256/4 = 64 мм.

Окружное

усилие на колесе

![]() Н.

Н.

Радиальное

усилие

![]() Н.

Н.

Нормальное

усилие

![]() Н.

Н.

16. Ремённые передачи

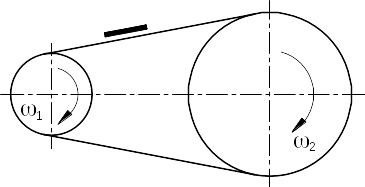

Открытая

ремённая передача

(рис. 16.1) состоит из двух шкивов и ремня,

охватывающего шкивы. В состав передачи

могут также входить натяжные устройства

и ограждения. Возможно применение

нескольких ремней и нескольких шкивов.

Открытая

ремённая передача

(рис. 16.1) состоит из двух шкивов и ремня,

охватывающего шкивы. В состав передачи

могут также входить натяжные устройства

и ограждения. Возможно применение

нескольких ремней и нескольких шкивов.

Рис. 16.1. Открытая ремённая передача

По принципу работы различают передачи трением и зацеплением (зубчато-ремённые). В передачах трением нагрузка передаётся силами трения, возникающими между шкивами и ремнем вследствие его натяжения.

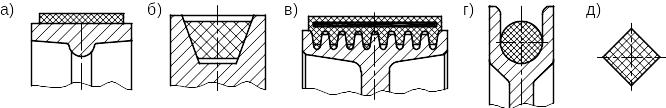

Ремни передач трением по форме поперечного сечения подразделяют на плоские (рис. 16.2, а), клиновые (рис. 16.2, б), поликлиновые (рис. 16.2, в), круглые (рис. 16.2, г) и квадратные (рис. 16.2, д).

Рис. 16.2. Сечения ремней

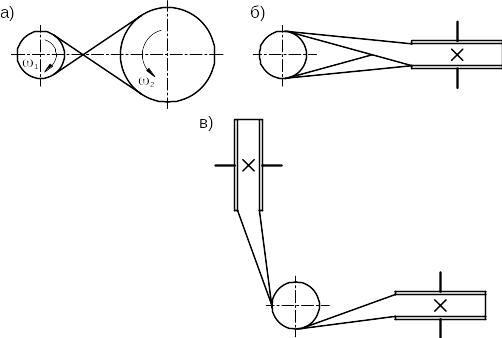

Обычно с помощью ремня передают движение между параллельными валами, вращающимися в одну сторону (рис. 16.1). Благодаря закручиванию ремня реализуют также передачи: перекрестную, полуперекрёстную и угловую (рис. 16.3, а, б, в).

Рис.16.3. Виды ремённых передач

Ремни должны обладать высокой прочностью при переменных напряжениях, износостойкостью, максимальным коэффициентом трения на рабочих поверхностях, минимальной изгибной жёсткостью. Повышенный коэффициент трения обеспечивают клиновой формой ремня, пропиткой ремня и применением фрикционных обкладок. В машиностроении применяют следующие основные типы стандартных ремней.

Кожаные ремни обладают хорошей тяговой способностью и высокой долговечностью, хорошо переносят колебания нагрузки. Прорезиненные ремни состоят из нескольких слоёв хлопчатобумажной ткани, связанных между собой вулканизированной резиной. Ремни эластичные, малочувствительные к влаге и колебаниям температуры, обладают высокой тяговой способностью. Они имеют доступную стоимость и являются наиболее распространёнными.

Плёночные ремни изготовляют из полиамидных лент малой толщины, армированных кордом из капрона или лавсана. Для увеличения сцепления на рабочую поверхность наклеивают фрикционный слой. Обладают высокой статической и усталостной прочностью. Могут работать при малых диаметрах шкивов с высокой быстроходностью. Весьма перспективны.

Клиновые, поликлиновые, зубчатые и быстроходные плоские ремни изготовляют бесконечными замкнутыми. Плоские ремни, кроме плёночных, выпускают преимущественно конечными в виде длинных лент, концы которых соединяют. Условием нормальной работы ремённых передач является наличие натяжения ремня, которое осуществляют следующими способами:

предварительным упругим растяжением ремня;

перемещением одного из шкивов относительно другого;

натяжным роликом;

автоматическим устройством, обеспечивающим регулирование

натяжения ремня в зависимости от передаваемой нагрузки;

перешивкой конечного ремня.

При

первом способе натяжение назначают по

наибольшей нагрузке с запасом на вытяжку

ремня. Долговечность ремня при этом

снижается. Периодическое

натяжение ремня

перемещением двигателя на специальных

салазках (рис. 16.4) является наиболее

распространённым способом натяжения

в приводах машин.

При

первом способе натяжение назначают по

наибольшей нагрузке с запасом на вытяжку

ремня. Долговечность ремня при этом

снижается. Периодическое

натяжение ремня

перемещением двигателя на специальных

салазках (рис. 16.4) является наиболее

распространённым способом натяжения

в приводах машин.

Рис. 16.4. Устройство для периодического натяжения ремней

Оценка и применение.

Ремённая передача является одним из старейших типов механических передач, сохранивших своё значение до настоящего времени. Оценку ремённой передачи и других передач выполняют в сравнении с наиболее распространёнными зубчатыми передачами.

Достоинства:

1. Простота конструкции и эксплуатации.

2. Возможность передачи движения на значительные расстояния (до 15 м).

3. Плавность и бесшумность работы.

4. Самопредохранение от перегрузки.

Недостатки:

1. Большие габариты (до 5 раз).

2. Значительная нагрузка на валы и опоры (в 2…3 раза).

3. Некоторое непостоянство передаточного отношения.

4. Низкая долговечность ремня (Н = 1000…5000 ч).

Ремённую передачу применяют как понижающую передачу, а также для смягчения колебаний нагрузки и для перекрытия больших межосевых расстояний. Мощность обычно не превышает 50 кВт. В комбинации с другими передачами ремённую передачу используют в быстроходной ступени, устанавливая ведущий шкив на вал двигателя. Применяют ремённые передачи в металлорежущих станках, автомобилях, сельскохозяйственных машинах, в приводах грузоподъёмных, строительных, путевых и других машин.

Передаточное отношение:

u = d2/ d1(1 - s), (16.1)

где d1 и d2 – расчётные диаметры, мм; s - скольжение в передаче; s = 0,01…0,02.

Межосевое расстояние должно находиться в пределах:

0,55(d1 + d2) ≤ a ≤ d1 + d2. (16.2)

Длину ремня l определяют как сумму прямолинейных участков и дуг обхвата.

Ремни при работе подвергаются сложному напряжённому состоянию. Наибольшие напряжения создаются в ведущей ветви ремня, где суммируются напряжения в ведущей ветви 1, напряжения от центробежных сил и напряжения изгиба и при огибании ремнем шкива. Наибольшее влияние на долговечность ремня оказывают изгибные напряжения.

Опыт эксплуатации ремённых передач показал, что их работоспособность ограничена тяговой способностью и долговечностью ремня. В первом случае ремень теряет тяговую способность из-за буксования в связи с недостаточной прочностью сцепления ремня со шкивом. Во втором случае выход из строя передачи связан с усталостным разрушением ремня. Тяговая способность – сложный критерий, учитывающий прочность материала ремня и его способность к сцеплению с материалом шкива.

Основными критериями работоспособности и расчёта ремённых передач являются тяговая способность и долговечность.

В современных приводах клиноремённая передача имеет преимущественное распространение. Она начала применяться с 20-х годов ХХ века. Отличается малыми межосевыми расстояниями и высокими передаточными отношениями.

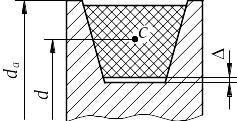

В передаче ремень имеет клиновую форму поперечного сечения (рис. 16.5) и располагается в соответствующих канавках шкива. Работает один или несколько ремней. Рабочими являются боковые поверхности ремня.

Рис. 16.5. Сечение клинового ремня

Расчётным диаметром шкива d является диаметр расположения центров тяжести поперечных сечений ремня или нейтрального слоя. Все размеры ремней соответствуют ГОСТ 1284. Стандартом предусмотрены сечения клинового ремня: Z, A, B, C, D, E, EO, которые геометрически подобны. Применение клинового ремня позволило увеличить тяговую способность передачи путем повышения приведенного коэффициента трения:

![]() (16.3)

(16.3)

Для

стандартных ремней принято φо

= 40.

В этом случае

![]()

Таким образом, клиновая форма ремня увеличивает его сцепление со шкивом примерно в 3 раза. Значительное увеличение трения позволяет сохранить нагрузочную способность клиноременной передачи при значительно меньших углах обхвата по сравнению с плоскоременной передачей.

Основным параметром, реализующим тяговую способность как основной критерий работоспособности, является Р0, кВт – мощность, допускаемая для передачи одним ремнем, принимаемая для типовой передачи в зависимости от различных параметров. Реальные условия эксплуатации корректируют ря-дом коэффициентов C. Число ремней определяют из условия тяговой спо-собности:

![]() (16.4)

(16.4)

где Р1 – мощность на валу малого шкива, кВт.

Число ремней не должно превышать z = 8.