- •Часть 3 Детали машин. Передачи

- •Оглавление ч. 3

- •12. Расчёт цилиндрической зубчатой передачи

- •12.1. Общие сведения

- •12.2. Виды разрушений зубьев и критерии расчёта

- •12.3. Силы в зацеплении

- •12.4. Расчёты на прочность

- •13. Конические зубчатые передачи

- •14. Червячные передачи

- •15. Зубчатые редукторы

- •16. Ремённые передачи

- •17. Цепные передачи

- •2) Малые нагрузки на валы и опоры.

- •3) Высокий кпд.

Б.В.Глухов, Д.С.Воронцов

ПРИКЛАДНАЯ МЕХАНИКА

(разделы «Теория механизмов и машин», «Детали машин», «Грузоподъёмные машины»)

Часть 3 Детали машин. Передачи

Учебные материалы

2013

Оглавление ч. 3

12. РАСЧЁТ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

12.1. Общие сведения

12.2. Виды разрушений зубьев и критерии расчёта

12.3. Силы в зацеплении

12.4. Расчёты на прочность

13. КОНИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

14. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

15. ЗУБЧАТЫЕ РЕДУКТОРЫ

16. РЕМЁННЫЕ ПЕРЕДАЧИ

17. ЦЕПНЫЕ ПЕРЕДАЧИ

12. Расчёт цилиндрической зубчатой передачи

12.1. Общие сведения

Цилиндрические зубчатые колёса нарезают методами копирования и огибания на фрезерных или специальных станках.

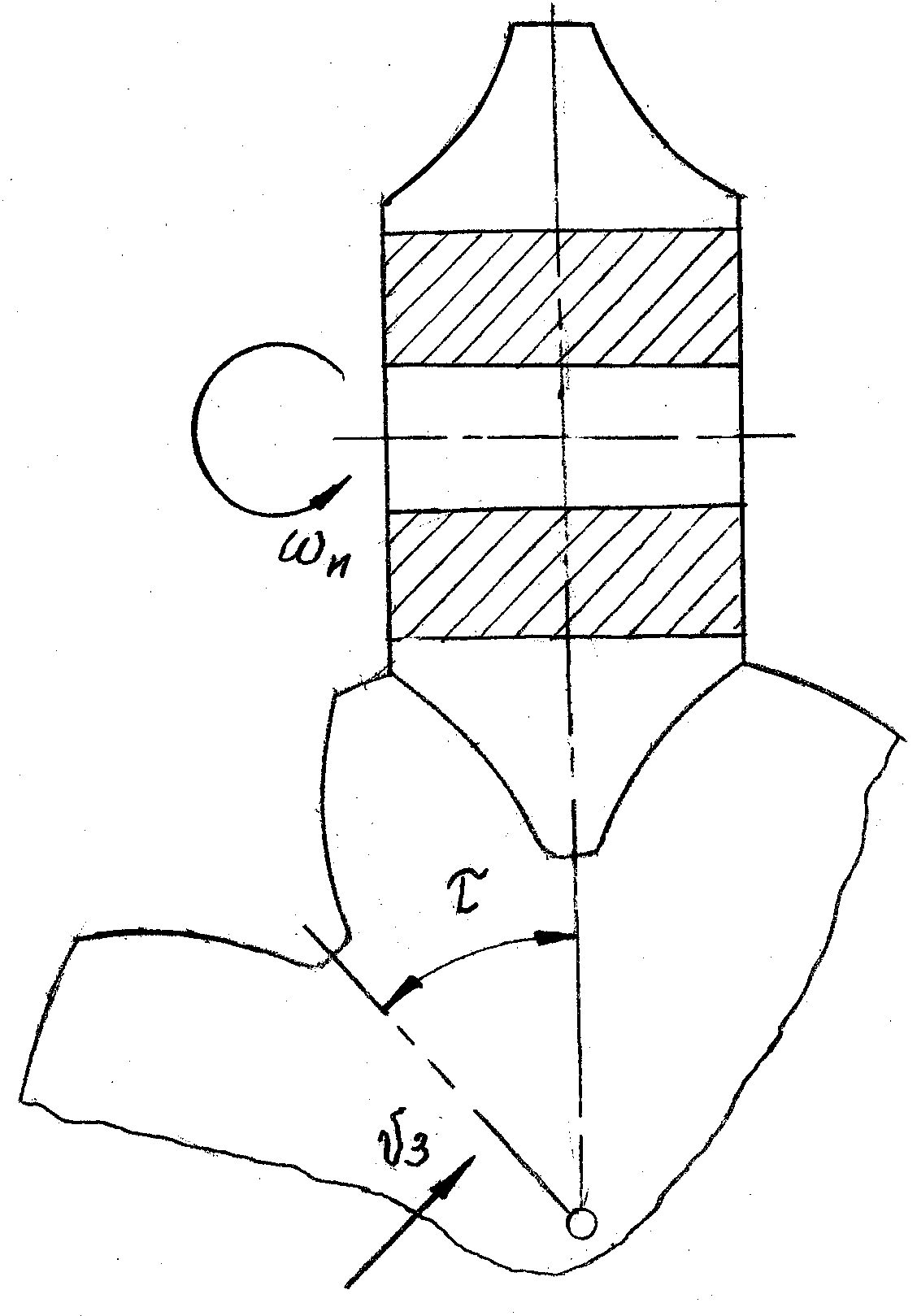

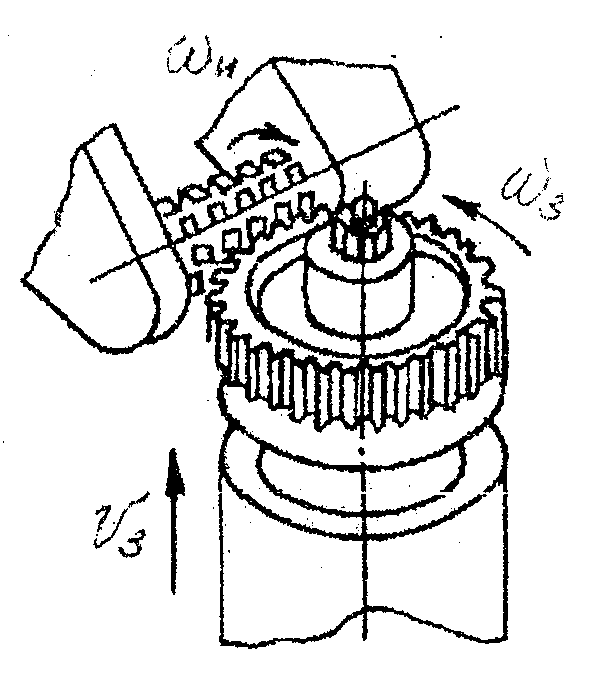

Рис. 12.1. Нарезание впадины дисковой фрезой методом копирования

Рис. 12.2. Нарезание колеса червячной фрезой методом копирования

Достоинства зубчатых передач:

1) Высокая нагрузочная способность (P до 300 МВт) и, как следствие, компактность передачи.

2) Высокий КПД ( = 0,97…0,99).

3) Большая долговечность и надёжность работы.

4) Постоянство передаточного отношения.

5) Малые нагрузки на валы и опоры.

Недостатки:

1) Сравнительно сложная технология изготовления.

2) Повышенные требования к точности изготовления.

3) Наличие шума при больших скоростях.

Из всех разновидностей зубчатых передач наибольшее распространение получили передачи с цилиндрическими колесами как наиболее простые в изготовлении и эксплуатации, надёжные и малогабаритные. Прямозубые колёса при скорости > 3 м/с заменяют косозубыми и шевронными (сдвоенные косозубые) для повышения нагрузочной способности и снижения шума.

12.2. Виды разрушений зубьев и критерии расчёта

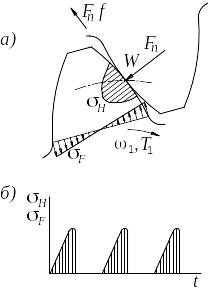

При работе зубчатой передачи возникают усилия в зацеплении. Контакт происходит по контактным линиям, по которым действует распределённая нагрузка q (Н/м). Для упрощения расчётов её заменяют сосредоточенной силой Fn , направленной по нормали к сопряжённым поверхностям зубьев. При передаче крутящего момента в зацеплении кроме неё действует сила трения (рис. 12.3, а)

![]() ,

(12.1)

,

(12.1)

связанная со скольжением.

Рис. 12.3. Напряжённое состояние зуба

Под

действием этих сил зуб находится в

сложном напряженном состо-янии. Решающее

значение на его работоспособность

оказывают два основ-ных напряжения:

контактные напряжения

![]() и напряжения изгиба

и напряжения изгиба

![]() .

Для каждого зуба

и

не являются постоянно действующими.

Они изменя-ются во времени по пульсирующему

циклу (рис. 12.3, б). Переменные на-пряжения

являются причиной усталостного разрушения

зубьев, которое проявляется различным

образом.

.

Для каждого зуба

и

не являются постоянно действующими.

Они изменя-ются во времени по пульсирующему

циклу (рис. 12.3, б). Переменные на-пряжения

являются причиной усталостного разрушения

зубьев, которое проявляется различным

образом.

1) Поломка зубьев. Поломка связана с напряжениями изгиба. Поломка зуба (выламывание углов или целого зуба, рис. 12.4) является одним из рас-пространённых и наиболее опасных видов разрушения, так как обломок зуба может попасть в зацепление и привести к аварии. Различают два вида по-ломки:

а) поломка от перегрузок ударного действия;

б) усталостная поломка, связанная с циклической нагрузкой и концентрацией напряжений.

Рис. 12.4. Излом Рис. 12.5. Выкрашивание Рис. 12.6. Износ

Меры по предупреждению поломок:

а) расчёт по изгибным напряжениям;

б) увеличение модуля;

в) термообработка;

Все остальные виды разрушения зубьев – поверхностные. Они связаны с контактными напряжениями и трением.

2)

Усталостное

выкрашивание.

Такой вид разрушения характерен для

закрытых зубчатых передач, работающих

при хорошей смазке. Зубья таких передач

разделены тонким слоем смазки. При этом

износ зубьев мал. Пере-дача работает

длительное время до появления усталости

в поверхностных слоях зубьев. На

контактной площадке малых размеров под

действием си-лы

![]() появляются трещины, расположенные в

подповерхностном слое, различно

ориентированные на ведущем и ведомом

профилях.

появляются трещины, расположенные в

подповерхностном слое, различно

ориентированные на ведущем и ведомом

профилях.

За счёт гидростатического давления трещины на поверхности ножек расклиниваются и частички металла со временем откалываются, образуя углубления, напоминающие оспинки, которые растут и превращаются в раковины (рис. 12.5). Причина выкрашивания – контактные напряжения.

Основные меры по предотвращению выкрашивания:

а) расчёт на выносливость по контактным напряжениям;

б) термообработка с целью повышения твёрдости.

3) Абразивный износ (рис. 12.6). Износ является основной причиной выхода из строя открытых зубчатых передач, работающих при недоста-точой смазке. В таких передачах усталостное выкрашивание не наблюда-ется, так как поверхностные слои истираются раньше, чем появляются трещины усталости.

4) Заедание наблюдается преимущественно в высоконагруженных пе-редачах. В месте соприкасания зубьев развивается высокая температура, способствующая разрыву масляной пленки и образованию металлического контакта. Здесь происходит микросхватывание, своеобразное сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты задирают рабочие поверхности зубьев в направ-лении скольжения (рис. 12.7). Уменьшить склонность к заеданию можно ограничением контактных напряжений.

Рис. 12.7. Задир

Анализируя виды разрушения, выявляют основные критерии работо-способности зубчатых передач:

а) контактная прочность;

б) изгибная прочность.

Основными критериями работоспособности и расчёта зубчатых пе-редач являются контактные и изгибные напряжения. Расчёт по первому критерию предотвращает усталостное выкрашивание и заедание, по вто-рому – поломку зубьев.