- •Предисловие

- •Введение

- •1. Объем задания и основные требования

- •2. Содержание и варианты задания

- •3. Методика расчета и проектирования

- •3.1 Выбор электродвигателя и кинематический расчет привода

- •3.2. Расчет клиноременной передачи

- •Последовательность расчета

- •3.3. Расчет зубчатых колес редуктора

- •3.4 Предварительный расчет валов редуктора

- •3.5. Конструктивные размеры колеса

- •3.6. Компоновка сборочного узла ведомого вала

- •3.7. Проверка долговечности подшипников

- •3.8. Проверка прочности шпоночных соединений

- •3.9 Уточненный расчет валов

- •3.10. Вычерчивание сборочного узла, деталей ведомого вала и зубчатого колеса

- •3.11. Выбор посадок сопряженных деталей узла

- •3.12. Выбор смазочных материала подшипников

- •3.13. Сборка ведомого вала

- •3.14. Выбор муфты

3.4 Предварительный расчет валов редуктора

Проектирование валов начинают с определения диаметра выходного конца вала (рис. 3.3) из расчета на кручение по пониженному допускаемому напряжению без учета влияния изгиба:

![]() ,

,

где Т — крутящий момент на валу, Нмм; [τк] — допускаемое напряжение на кручение, для валов из сталей 40, 45 принимают [τк] = 20…30 МПа, для сталей 40Х, 40ХН [τк] = 30…35 МПа.

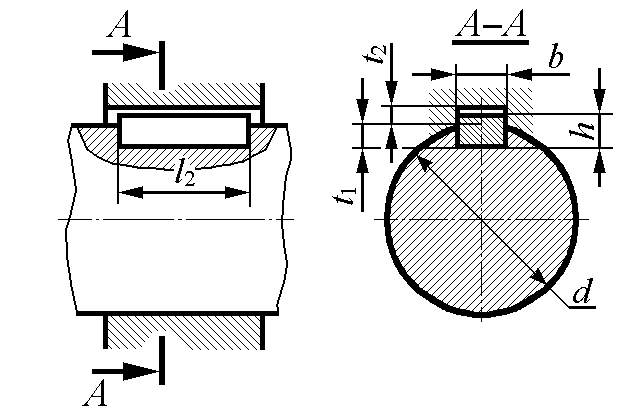

Рис. 3.3

Расчетный диаметр

вала округляют до большего ближайшего

значения из стандартного ряда: 10; 10,5;

11; 11,5; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30;

32; 33; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75;

80; 85; 90; 95; 100; 105; 110; 120; 125; 130 и далее через

10 мм. Диаметр вала под подшипником и

уплотнением ориентировочно определяют

как:

![]() , где t

– высота заплечика для цилиндрического

конца вала (табл. 3.20).

, где t

– высота заплечика для цилиндрического

конца вала (табл. 3.20).

Размер

![]() округляют до ближайшего большего

стандартного значения из следующего

ряда чисел подшипников качения, мм: 17;

20; 25; 30; 35 и т.д. через 5 мм, и проверяют

возможность установки подшипника без

съёма шпонки:

округляют до ближайшего большего

стандартного значения из следующего

ряда чисел подшипников качения, мм: 17;

20; 25; 30; 35 и т.д. через 5 мм, и проверяют

возможность установки подшипника без

съёма шпонки:

![]() ,

где t2

– глубина шпоночного паза в отверстии

шкива или полумуфты (табл. 3.21). Длину

участка вала под уплотнением и

шарикоподшипником предварительно

принимают равной

,

где t2

– глубина шпоночного паза в отверстии

шкива или полумуфты (табл. 3.21). Длину

участка вала под уплотнением и

шарикоподшипником предварительно

принимают равной

![]() .

.

Таблица 3.20

Концы валов цилиндрические (по ГОСТ 12080-66), мм

d |

l |

R |

c |

d |

l |

r |

c |

d |

l |

r |

c |

d |

l |

r |

c |

20 |

36 |

1,6 |

1,0 |

32 |

58 |

2,0 |

1,6 |

50 |

82 |

2,5 |

2,0 |

80 |

130 |

3,0 |

2,5 |

22 |

36 |

1,6 |

1,0 |

36 |

58 |

2,0 |

1,6 |

55 |

82 |

2,5 |

2,0 |

90 |

130 |

3,0 |

2,5 |

25 |

42 |

1,6 |

1,0 |

40 |

82 |

2,0 |

1,6 |

60 |

105 |

2,5 |

2,0 |

|

|

|

|

28 |

42 |

1,6 |

1,0 |

45 |

82 |

2,0 |

1,6 |

70 |

105 |

2,5 |

2,0 |

|

|

|

|

Диаметр

![]() участка вала под уплотнение может быть

выполнено меньшим диаметра под подшипником

участка вала под уплотнение может быть

выполнено меньшим диаметра под подшипником

![]() на 14

мм. Размер

принимают равным размеру

на 14

мм. Размер

принимают равным размеру

![]() по ГОСТ 8752-79 для резиновых армированных

манжет или аналогичному размеру для

уплотнений другого типа, если это сделать

невозможно, то принимают

по ГОСТ 8752-79 для резиновых армированных

манжет или аналогичному размеру для

уплотнений другого типа, если это сделать

невозможно, то принимают

![]() .

.

Диаметр вала под

шестерней и колесом определяют из

условия:

![]() ,

где

,

где

![]() – размер фаски выбранных подшипников.

Диаметр

– размер фаски выбранных подшипников.

Диаметр

![]() согласуют с необходимой высотой заплечика

tп

(табл. 3.26 и 3.27) для упора подшипника и

округляют до ближайшего большего

значения нормального линейного размера

(табл. 3.22).

согласуют с необходимой высотой заплечика

tп

(табл. 3.26 и 3.27) для упора подшипника и

округляют до ближайшего большего

значения нормального линейного размера

(табл. 3.22).

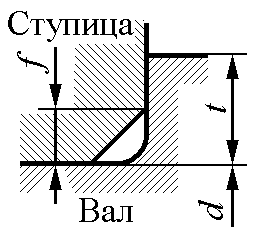

Диаметр буртика

для упора шестерни или колеса

![]() принимают ближайшим стандартным,

удовлетворяющим условию:

принимают ближайшим стандартным,

удовлетворяющим условию:

![]() ,

где f

– размер фаски ступицы шестерни или

колеса, мм (табл. 3.23).

,

где f

– размер фаски ступицы шестерни или

колеса, мм (табл. 3.23).

Длина участков валов различного диаметра назначают, согласуя с шириной ступиц подшипников, уплотнений, шестерни и колеса, толщиной стенок корпуса редуктора и крышек, а также с принятыми расстояниями между вращающимися деталями (шкив, шестерня и колесо) и неподвижными корпусом и крышками. Диаметры остальных участков валов назначают исходя из конструктивных соображений.

Таблица 3.21

Шпонки призматические (по ГОСТ 23360-78), мм

метр вала d, мм |

Сечение шпонки,мм |

r, мм |

Глубина паза, мм |

Длина l, мм |

||

b |

h |

вала t1 |

ступицы t2 |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Св.12 до 17 |

5 |

5 |

0,250,4 |

3 |

2,3 |

1056 |

Св.17 до 22 |

6 |

6 |

3,5 |

2,8 |

1470 |

|

Св.22 до 30 |

8 |

7 |

4 |

3,3 |

1890 |

|

Св.30 до 38 |

10 |

8 |

0,40,6 |

5 |

3,3 |

28110 |

Св.38 до 44 |

12 |

8 |

5 |

3,3 |

28140 |

|

Св.44 до 50 |

14 |

9 |

5,5 |

3,8 |

36160 |

|

Св.50 до 58 |

16 |

10 |

6 |

4,3 |

45180 |

|

Св.58 до 65 |

18 |

11 |

7 |

4,4 |

50200 |

|

Св.65 до 75 |

20 |

12 |

0,60,8 |

7,5 |

4,9 |

56220 |

Св.75 до 85 |

22 |

14 |

9 |

5,4 |

63250 |

|

Св.85 до 95 |

25 |

14 |

9 |

5,4 |

70280 |

|

Таблица 3.22

Нормальные линейные размеры, мм (по ГОСТ 6636-69)

3,2 |

5,6 |

10 |

18 |

32 |

56 |

100 |

180 |

320 |

600 |

3,4 |

6,0 |

10,5 |

19 |

34/35 |

60/62 |

105 |

190 |

340 |

630 |

3,6 |

6,3 |

11 |

20 |

36 |

63/65 |

110 |

200 |

360 |

670 |

3,8 |

6,7 |

11,5 |

21 |

38 |

67/70 |

120 |

210 |

380 |

710 |

4,0 |

7,1 |

12 |

22 |

40 |

71/72 |

125 |

220 |

400 |

750 |

4,2 |

7,5 |

13 |

24 |

42 |

75 |

130 |

240 |

420 |

800 |

4,5 |

8,0 |

14 |

25 |

45/47 |

80 |

140 |

250 |

450 |

850 |

4,8 |

8,5 |

15 |

26 |

48 |

85 |

150 |

260 |

500 |

900 |

5,0 |

9,0 |

16 |

28 |

50/52 |

90 |

160 |

280 |

530 |

950 |

5,3 |

9,5 |

17 |

30 |

53/55 |

95 |

170 |

300 |

560 |

|

Таблица 3.23

Высота заплечников и размеры фасок

Пара-метры |

Диапазон диаметров d, мм |

|||||||||

1722 |

2430 |

3238 |

4044 |

4550 |

5258 |

6065 |

6775 |

8085 |

9095 |

|

r |

1,5 |

2 |

2,5 |

2,5 |

3 |

3 |

3,5 |

3,5 |

3,7 |

4 |

f |

1 |

1 |

1,2 |

1,2 |

1,6 |

2 |

2 |

2,5 |

2,5 |

3 |

tц |

3 |

3,5 |

3,5 |

3,5 |

4 |

4,5 |

4,6 |

5,1 |

5,6 |

5,6 |

tк |

1,5 |

1,8 |

2 |

2,3 |

2,3 |

2,5 |

2,7 |

2,7 |

2,7 |

2,9 |

tц и tк – высота заплечиков для цилиндрических и конических концов вала, соответственно |

||||||||||