Оглавление

1.РАСЧЕТ СОСТОЯНИЯ СКЛАДСКОЙ СИСТЕМЫ ГИБКИХ АВТОМИТАТИЗИРОВАННЫХ ПРОИЗВОДСТВ 3

1.1Теоретическая часть 3

1.2 Расчет состояний складской системы 10

2.СКЛАДЫ ГИБКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ 12

Список использованных источников 27

1.Расчет состояния складской системы гибких автомитатизированных производств

(Практическое занятие №9)

Цель занятия: ознакомиться с классификацией и технологией работы складов, созданием автоматизированных складов ГАП и их расчетом.

1.1Теоретическая часть

Складирование грузов необходимо в связи с имеющимися неравномерностями циклов производства, транспортировок и потребления материальных ценностей. Склады различных типов создают в начале и конце транспортных грузопотоков или производственных процессов для временного накапливания грузов и своевременного снабжения производства материалами в нужных количествах.

Временное накапливание грузов позволяет преодолеть временные, пространственные, количественные и качественные несоответствия между наличием и потребностью в материалах в процессе производства и потребления.

Склады на промышленных предприятиях играют важную роль в общем технологическом процессе производства, а также задают ритм производства.

Транспортно-складские комплексы можно определить как технические объекты, в которых выполняют операции складирования и перемещения грузов в целях преобразования параметров грузопотоков (геометрических, физических, временных).

По роду грузов склады можно разделить на тарно-штучные, склады контейнеров, длинномерных и крупногабаритных грузов.

Склады промышленных предприятий также классифицируются на склады прибытия (материалы, комплектующие изделия), промежуточные производственные склады (заготовки, полуфабрикаты, инструмент, технологическая оснастка) и склады отправления (готовая продукция).

По срокам хранения грузов возможны семь групп складов:

непосредственной перегрузки грузов (срок хранения tхр = 0);

временного хранения ( 0 < tхр< 5 сут.);

краткосрочного хранения грузов (5 < tхр< 20 сут.);

со средними сроками хранения (20 < txp < 40 сут.);

длительного хранения ( 40 < tхр < 90 сут.);

долгосрочного хранения ( 90 < txp < 360 сут.);

многолетнего хранения (Цхр > 360 сут.).

Важным признаком классификации является размер порций прибытия и отправления грузов.

По количеству наименований единовременно складируемых грузов можно классифицировать склады на два больших класса: склады однотипных грузов (с числом наименований в пределах от 60 до 100) и многономенклатурные склады (с числом наименований грузов в несколько сот или тысяч).

По высоте хранения грузов различают три основные группы одноэтажных складов:

низкие - с полезной высотой зоны складирования до 5 м;

средней высоты - с полезной высотой зоны складирования 5...8 м;

высотные - с высотой зоны складирования грузов свыше 8 м.

По уровню механизации и автоматизации склады делят на

следующие:

механизированные;

немеханизированные;

высокомеханизированные;

автоматизированные;

автоматические.

По технологии работы склады могут быть разделены на комплектовочные и с пакетной переработкой грузов; по виду складирования - на штабельные и стеллажные; по взаимному расположению хранилища и экспедиций - на поточные и тупиковые; по типу строительной части - на закрытые склады, навесы, открытые площадки, однопролетные и многопролетные, одноэтажные и многоэтажные.

В немеханизированных складах используют ручной труд. В механизированных складах применяют средств механизации с ручным управлением. В высокомеханизированных складах используют средства механизации с ручным управлением и отсутствуют ручные работы на этих операциях. В автоматизированных складах применяют полуавтоматические механизмы с вводом команд, например на клавиатуре, на операциях перемещения или складирования грузов. В автоматических складах используют автоматические механизмы с вводом команд от ЭВМ по каналам связи.

Цель создания и функции складов в ГАП аналогичны функциям складов в любом производственном процессе. В то же время особенности гибкого производства накладывают свой отпечаток на устройство, оборудование и работу складов. Создание ГАП является естественным этапом научно-технического прогресса в области развития промышленного производства.

Отличительными особенностями ГАП являются:

возможность сравнительно частых изменений параметров обрабатываемых изделий;

четкий ритм и организация производственного процесса;

комплексная автоматизация всех основных технологических операций, включая и процессы перемещения и складирования изделий, заготовок, узлов и инструмента;

минимальное участие человека в производственном процессе и контроле действия автоматического оборудования;

замкнутость производственного цикла и относительная автономность действия системы;

применение робототехнических средств для автоматизации процессов перемещения грузов и ЭВМ с терминальными устройствами для сбора и отработки информации, управления и контроля действия автоматических станков, машин и механизмов.

Автоматизированная и складская система ГАП предназначена для выполнения следующих основных функций:

прием с внутризаводского транспорта сырья, материалов, заготовок, инструмента, пустой тары и их временное складирование;

выдача этих грузов по заранее предусмотренному графику, порядку или на основании команд-импульсов;

прием от транспортной подсистемы ГАП готовых деталей, отходов производства, бракованной продукции и их временное хранение;

выдача на внутризаводской или внутрицеховой транспорт этих грузов по командам или по мере подхода транспортных средств (при циклических видах транспорта).

Опыт создания автоматических складов показывает, что одним из эффективных направлений совершенствования складского хозяйства предприятий является создание укрупненных или объединенных складов многоцелевого назначения. В каждом случае проектирования ГАП можно рекомендовать рассмотрение возможности и целесообразности создания единого многофункционального склада в составе ГАП.

По техническому оснащению зоны хранения грузов в автоматических складах ГАП основными можно считать следующие склады:

с клеточными стеллажами и автоматическим мостовым краном-штабелером (мостовым складским роботом);

с клеточными стеллажами и автоматическим стеллажным краном-штабелером (складским роботом);

с гравитационными стеллажами и автоматическим стеллажным краном-штабелером (каретками-операторами);

автоматические элеваторные;

автоматические подвесные (на основе подвесного толкающего конвейера с автоматическим адресованием грузов).

Рисунок 1 – Типы складов ГАП

Автоматизированные склады относят к сложным вероятностным системам, так как они сложны по устройству, по числу входящих элементов и параметров, а прибытие и отправление грузов со склада представляют собой стохастические процессы.

Принимая и отправляя грузы, складска система не остается постоянной, а переходит из одних состояний в другие, поэтому функционирование складской системы можно рассматривать как процесс изменения ее в течение времени в пространстве состояний (фазовом пространстве): которые происходят под возействием внешних транспортных систем, доставляющих грузы на склад и забирающих их со склада для доставки потребителям.

Изменение состояния складской системы происходит в момент прибытия очередной партии груза или в момент прибытия транспорта за грузом. При этом, несмотря на планирование производства и работы транспорта, конкретные моменты прибытия и отправления транспортных партий со склада случайные. Поэтому складская система переходит из одних состояний в другие в случайные моменты времени. Для математического описания такого характера изменений складской системы может быть применен математический аппарат марковских случайных процессов. В соответствии с этой теорией склад штучных грузов можно рассматривать как некоторую физическую систему W, состояние которой меняется с течением времени W = W(t).

Таблица

1 - Основные состояния складской системы

№

состояния

Описание

состояния

Обозначение

Операция

Вероятность

состояния

Раз

грузка

По

грузка

1

Отсутствие

работ на складе

W1

0

0

P(WX)

2

Разгрузка

и прием грузов на склад

W2

1

0

P(W2)

3

Выдача

и погрузка грузов на транспорт

W3

0

1

P(W3)

4

Одновременное

выполнение приема и выдачи грузов

W4

1

1

Р(W4)

Таблица 2- Основные переходы складской системы из одного состояния в другое

№

пере

ходов

Моменты

переходов

Обозначения

Вероятности

переходов

1

Приход

грузов при отсутствии выдачи

W1→W2

P(W1→W2)

2

Окончание

разгрузки грузов при отсутствии

выдачи

W2→W1

P(W2→W1)

3

Начало

выдачи грузов без их приемки

W1→W2

P(W1→W2)

4

Окончание

выдачи грузов без их приемки

W3→W1

P(W3→W1)

5

Начало

выдачи во время разгрузки грузов

W2→W4

P(W2→W4)

6

Окончание

выдачи во время разгрузки грузов

W4→W2

P(W4→W2)

7

Приход

грузов во время выдачи

W3→W4

P(W3→W4)

8

Окончание

разгрузки грузов во время выдачи

W4→W3

P(W4→W3)

Фазовое пространство состояний складской системы можно представить в виде матрицы состояний:

,

,

где первый индекс при Wij показывает тип состояния, а второй индекс - диапазон изменения параметров состояния.

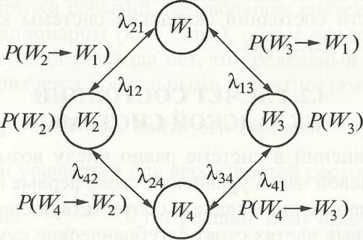

Вероятности состояний и переходов складской системы зависят от закономерностей внешних грузопотоков склада. При анализе случайного процесса функционирования складской системы с дискретными состояниями удобно пользоваться его геометрической схемой-графом состояний (рис.2).

Вершины графа, показанные кружками, представляют собой состояния складской системы, а дуги графа, показанные стрелками, - переходы системы из одних состояний в другие.

В общем случае при любом числе учитываемых технологических операций и возможных состояний и переходов складской системы вероятности состояний складской системы Рi(k) после k-го переходов могут быть определены по рекуррентной формуле через вероятность состояния системы после кi -го шага, где п - возможное число состояний складской системы; Рj (k -1) - вероятность пребывания системы в j-ом состоянии, в котором она оказалась после (k1)-го перехода; P(j→i) - вероятность перехода системы из j-го в i-e состояние.

Рисунок 2 – Граф состояний

Матрица вероятностей переходов складской системы из одних состояний в другие имеют вид:

.

.

Некоторые из переходных вероятностей Pij могут быть равны 0. Это означает, что за один шаг переход складской системы из j – го состояния в i – е невозможен.

По главной диагонали матрицы приведены вероятности Pij того, что складская ситема не выйдет из состояния Wi.

Интенсивностью перехода или плотностью вероятности перехода λij складской системы из состояния Wi в состояние Wj называют передел отношения вероятности этого прехода системы за элементарный промежуток времени Δt, примыкающий к моменту времени, к длине этого промежутка Δt.

.

.

При

малой величине Δt:

.

.

Используя методику А.Н.Колмогорова, можно составить систему дифференциальных уравнений состояния складской системы , которые описывают ее изменения во времени и позволяют определить вероятности состояний складской системы ка функции от времени t: P1(t); P2(t)…Pn(t).