Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Тульский государственный университет

Кафедра Автоматизированные станочные системы

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КОНТРОЛЬНО-КУРСОВОЙ РАБОТЕ СТУДЕНТОВ

по курсу "Динамика и точность металлорежущих станков"

Специальность: 151002 Металлообрабатывающие станки и комплексы

Формы обучения очная

Тула 2005г.

Методические указания по контрольно-курсовой работе составлены доцентом А.В. Лобановым и обсуждены на заседании кафедры "Автоматизированные станочные системы" технологического факультета,

протокол №____ от "____"______________ 200_ г.

Зав. Кафедрой________________а.Н. Иноземцев

Методические указания по контрольно-курсовой работе пересмотрены и утверждены на заседании кафедры Автоматизированные станочные системы" технологического факультета,

протокол №___ от "___"______________ 200_ г.

Зав. Кафедрой ______________

1. Общие положения.

По курсу "Динамика и точность металлорежущих станков" предусмотрена контрольно-курсовая работа. Задачей данной работы является обучение студентов умению применять полученные на лекционных и практических занятиях по данному курсу и курсам "Металлорежущие станки", "Эксплуатация технологического оборудования" и "Технология машиностроения" знания при решении частных конкретных задач.

2. Задание на работу.

Типовая тема контрольно-курсовой работы: “Разработать план проведения испытания токарно-винторезного станка. Исходные данные: класс точности – Н, высота центров – 200 мм, межцентровое расстояние – 600 мм, диаметр ходового винта – 60 мм, шаг ходового винта – 8 мм, наибольшая допустимая сила резания – 3,5 кН, диапазон частот вращения шпинделя 12,5 – 2000 мин-1, регулирование частоты вращения шпинделя – бесступенчатое, диапазон рабочих подач 0,15 – 3,5 мм/об для продольной и 0,1 – 2 мм/об для поперечной, шаг дискретизации подач – 0,05 мм. План проведения испытания станка должен содержать:

1. Образец-деталь для испытания точности

2. Проверку геометрической формы элементов станка, их взаимного расположения.

3. Проверку взаимного перемещения исполнительных элементов станка.

Примеры проверки станков на точность.

Проверка токарно-винторезного станка на точность

№ п/п |

Что проверяется |

Схема проверки |

1 |

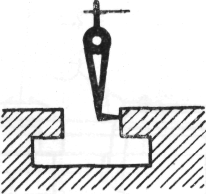

Точность геометрической формы цилиндрической поверхности образца, обработанного на станке при закреплении образца в патроне (в отверстии шпинделя): а) постоянство диаметра в поперечном сечении; б) постоянство диаметра в любом сечении |

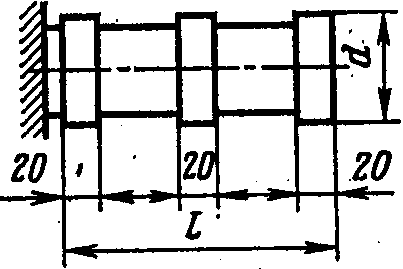

Образец – валик с тремя поясками, расположенными по концам и в середине

D – наибольший диаметр обрабатываемого изделия, мм. Образец предварительно обработан. На станке, в патроне или в отверстии шпинделя закрепляют образец и производят обработку его наружной цилиндрической поверхности (поясков). Проверку постоянства диаметра обработанной поверхности производят прибором для измерения диаметров вала. Отклонение определяют по разности диаметров обработанных поверхностей: для проверки – в любом поперечном сечении; для проверки – в любых двух и более поперечных сечениях |

2 |

Плоскостность торцовой поверхности образца, обработанной на станке |

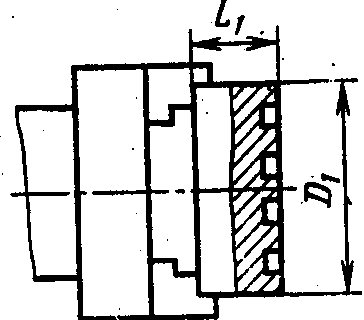

Образец – диск

При

Образец предварительно обработан. Образец закрепляют на станке в патроне или шпинделе, например, в отверстии, и производят обработку торцовой поверхности. Проверку плоскостности обработанной поверхности производят одним из следующих методов Проверка при помощи индикатора на станке. Проверку производят, не снимая образец со станка. Индикатор укрепляют на суппорте так, чтобы его измерительный наконечник касался проверяемой поверхности и был ей перпендикулярен. Верхнюю часть суппорта перемещают в поперечном направлении на длину, равную или несколько больше D1. Отклонение определяют как половину наибольшей алгебраической разности показаний индикатора. Проверка при помощи контрольной линейки и индикатора (или концевых мер длины, плиток или щупа). На проверяемой поверхности устанавливают линейку поочередно в осевых и других различных сечениях. Индикатор устанавливают рядом и касаются измерительным наконечником линейки. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора при его перемещении. Допускается проверка с помощью щупа. |

3 |

Точность шага резьбы, нарезанной на станке (равномерность), у образца |

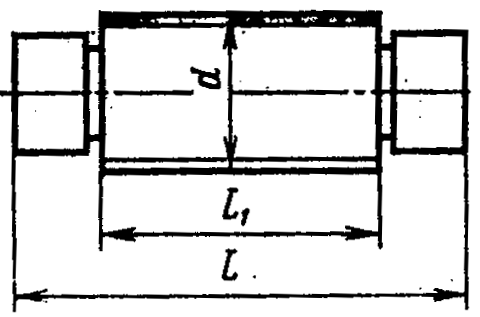

Образец – валик с резьбой;

d

– примерно равен диаметру ходового

винта станка;

Образец предварительно обработан.

Образец

закрепляют в центрах станка, после

чего нарезают трапецеидальную резьбу

T – шаг резьбы, примерно равен шагу ходового винта станка. При этом ходовой винт непосредственно соединяют со шпинделем через сменные зубчатые колеса с отключением механизма коробки подач. После чистовой обработки проверяют равномерность резьбы с помощью соответствующих приборов и методов проверки. По результатам измерений определяют накопленную погрешность шага резьбы – разность между фактическим и заданным расстоянием между любыми одноименными не соседними профилями витка резьбы в осевом сечении по линии, параллельной оси винта.. |

Проверка на точность широкоуниверсального фрезерного станка

Проверка геометрической формы

№ п/п |

Что проверяется |

Метод проверки |

Схема проверки |

||

1 |

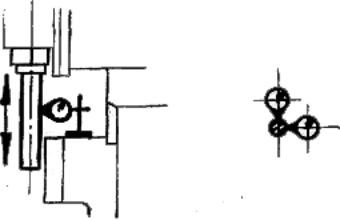

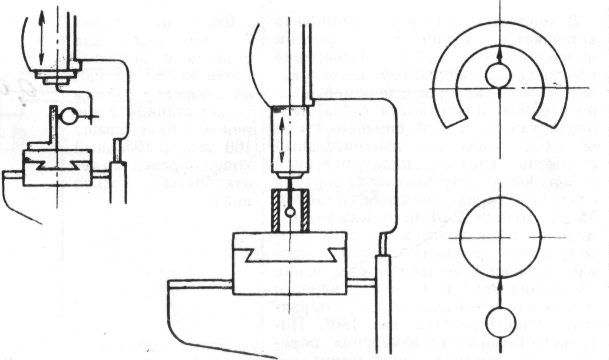

Осевое биение шпинделя. |

В отверстие шпинделя вставляется короткая оправка, торцевая поверхность которой перпендикулярна к ее оси. Индикатор устанавливается на столе так, чтобы его мерительный штифт касался торца оправки у ее центра. Шпиндель приводится во вращение. |

|

||

2 |

Биение оси конического отверстия шпинделя. |

Мерительный штифт индикатора, установленного на столе, касается цилиндрической оправки, вставленной коническим хвостом в отверстие шпинделя. Шпин дель приводится во вращение. Отсчет производится в двух крайних точках оправки. |

|

||

3 |

Плоскостность рабочей поверхности салазок. |

На поверхности салазок по различным направлениям устанавливается линейка проверочной гранью на калиброванные плитки, равные по высоте. Плитками измеряется просвет между гранью линейки и поверхностью салазок |

|

||

4 |

Параллельность рабочей поверхности салазок направлению продольного перемещения. |

Индикатор укрепляется неподвижно. Мерительный штифт индикатора касается проверочной грани линейки, установленной на поверхности салазок в продольном направлении на калиброванных плитках, равных по высоте. Салазки перемещаются по своим направляющим. Суппорт закрепляется на станине. |

|

||

5 |

Параллельность рабочей поверхности салазок направлению вертикального перемещения.

|

Индикатор укрепляется неподвижно. Мерительный штифт индикатора касается проверочной грани линейки, установленной на поверхности салазок в направлении калиброванных плиток, равных по высоте. Суппорт перемещается по своим направляющим вертикально. |

|

||

6 |

Параллельность контрольной кромки салазок направлению продольного перемещения салазок |

Индикатор укрепляется неподвижно. Мерительный штифт индикатора касается верхней плоскости салазок. Салазки перемещаются по продольным направляющим |

|

||

7 |

Взаимная перпендикулярность продольного и вертикального перемещений основного стола в вертикальной плоскости. |

На рабочую поверхность основного стола устанавливается рама и выставляется параллельно направлению продольного перемещения основного стола при помощи неподвижно установленного индикатора, мерительный штифт которого касается горизонтальной грани рамы. Суппорт перемещается по своим направляющим, при этом мерительный штифт индикатора, установленного неподвижно, касается вертикальной грани рамы. |

|

||

8 |

Параллельность боковых сторон базового паза салазок направлению продольного перемещения салазок. |

Индикатор укрепляется неподвижно. Мерительный штифт индикатора касается горизонтальной грани линейки, прижатой к одной из сторон паза. Салазки перемещаются по продольным направляющим. |

|

||

9 |

Параллельность оси вращения горизонтального шпинделя направлению перемещения шпиндельной бабки. |

Индикатор устанавливается неподвижно на салазках. В отверстие шпинделя вставляется коническим хвостом цилиндрическая оправка. Мерительный штифт индикатора касается оправки по образующим: а) в вертикальной б) в горизонтальной плоскостях. Шпиндельная бабка перемещается по своим направляющим. Стол закреплен неподвижно. |

|

||

10 |

Перпендикулярность перемещения шпиндельной бабки к направлению перемещения основного стола в вертикальной плоскости. |

На рабочую поверхность основного стола устанавливается рама и выставляется параллельно направлению вертикального перемещения суппорта при помощи неподвижно установленного индикатора, мерительный штифт которого касается вертикальной грани рамы. Шпиндельная бабка перемещается по своим направляющим, при этом мерительный штифт индикатора, установленного на ней, касается горизонтальной грани рамы. |

|

||

11 |

Взаимная перпендикулярность продольного перемещения стола и перемещения шпиндельной бабки |

На рабочую поверхность основного стола устанавливается рама и выставляется параллельно направлению продольного перемещения основного стола при помощи неподвижно установленного индикатора, мерительный штифт которого касается вертикальной грани рамы. Шпиндельная бабка перемещается по своим направляющим, при этом мерительный штифт индикатора, установленного на ней, касается боковой вертикальной грани рамы. |

|

||

12 |

Перпендикулярность оси вращения горизонтального шпинделя к направлению продольного перемещения основного стола. |

На рабочую поверхность основного стола устанавливается линейка и выставляется параллельно направлению продольного перемещения основного стола при помощи неподвижно установленного индикатора, мерительный штифт которого касается вертикальной грани линейки. Шпиндель поворачивают. При этом мерительный штифт индикатора, укрепленного на угловой оправке, вставленной в шпиндель, касается вертикальной грани линейки. |

|

||

13 |

Плоскостность рабочей поверхности углового горизонтального стола. |

На поверхности стола по различным направлениям устанавливается линейка проверочной гранью на калиброванные плитки, равные по высоте. Плитками измеряется просвет между гранью линейки и поверхностью стола. |

|

||

14 |

Прямолинейность перемещения бабки горизонтального шпинделя |

На рабочую поверхность углового стола устанавливается линейка и выставляется так, чтобы показания индикатора, укрепленного на шпиндельной бабке, в двух крайних положениях бабки были одинаковыми. Бабка перемещается по своим направляющим. Мерительный штифт индикатора, неподвижно установленного на бабке, касается линейки. Проверка производится: а) в вертикальной плоскости; б) в горизонтальной плоскости. |

|

||

15 |

Параллельность оси вращения горизонтального шпинделя рабочей поверхности углового стола. |

На рабочую поверхность углового стола на калиброванных плитках, равных по высоте, устанавливается линейка. Мерительный штифт индикатора, установленного на линейке, касается цилиндрической оправки, вставленной коническим хвостом в отверстие шпинделя, в двух крайних точках оправки. |

|

||

16 |

Параллельность рабочей поверхности углового стола направлению продольного перемещения. |

Индикатор укрепляется неподвижно. Мерительный штифт индикатора касается проверочной грани линейки, установленной на поверхности стола в продольном направлении на калиброванных плитках, равных по высоте. Суппорт закрепляется на станине, а салазки со столом перемещаются по своим направляющим |

|

||

17 |

Параллельность рабочей поверхности углового стола направлению перемещения шпиндельной бабки. |

Индикатор укреплен в шпиндельной бабке. Мерительный штифт индикатора касается проверочной грани линейки, установленной на поверхности стола на калиброванных плитках, равных по высоте. Суппорт закреплен. Бабка перемещается по своим направляющим. |

|

||

18 |

Параллельность базового паза углового стола направлению продольного перемещения. |

Индикатор укрепляется неподвижно. Мерительный штифт индикатора касается вертикальной грани линейки, прижатой к одной из сторон паза. Стол перемещается по продольным направляющим |

|

||

19 |

Перпендикулярность рабочей поверхности углового стола направлению вертикального перемещения стола. |

Индикатор укрепляется неподвижно. Мерительный штифт индикатора касается вертикальной грани рамы, установленной на столе: а) в поперечной плоскости; б) в продольной плоскости. Суппорт перемещается по направляющим станины. |

|

||

20 |

Перпендикулярность плоскости поворота головки к рабочей поверхности стола в поперечной плоскости. |

На торце бабки горизонтального шпинделя закрепляется плита. Проверка осуществляется двумя индикаторами, выставленными по точному угольнику. Бабка закрепляется. Мерительные штифты индикаторов касаются поверхности плиты. |

|

||

21 |

Параллельность плоскости поворота головки к направлению продольного перемещения стола. |

На торце бабки горизонтального шпинделя закрепляется плита. Мерительный штифт индикатора, установленного неподвижно на столе, касается поверхности плиты. Стол перемещается в продольном направлении |

|

||

22 |

Параллельность направляющих хобота оси шпинделя |

Индикатор крепится к специальному суппорту, скользящему по направляющим хобота. В отверстие шпинделя вставляется коническим хвостом цилиндрическая оправка. Мерительный штифт индикатора касается оправки по образующим: а) в вертикальной; б) горизонтальной диаметральных плоскостях. Хобот закрепляется. Суппорт с индикатором перемещают по направляющим хобота. |

|

||

23 |

Совпадения оси отверстия серьги с осью вращения шпинделя |

Индикатор укрепляется в шпинделе. Мерительный штифт индикатора касается цилиндрической оправки, закрепленной в отверстии серьги. Длина оправки равна удвоенному диаметру отверстия серьги. Хобот закрепляется на шпиндельной бабке. Серьга закрепляется на хоботе. Шпиндель приводится во вращение. Полученное отклонение индикатора делится на два. |

|

||

24 |

Осевое биение вертикального шпинделя |

В отверстие шпинделя вставляется короткая оправка, торцевая поверхность которой перпендикулярна к ее оси. Индикатор устанавливается на оси так, чтобы его мерительный штифт касался торца оправки у центра. Шпиндель приводится во вращение. |

|

||

25 |

Радиальное биение оси конического отверстия вертикального шпинделя. |

Индикатор устанавливается на столе. Мерительный штифт индикатора касается цилиндрической оправки, вставленной коническим хвостом в отверстие шпинделя. Замеры производятся в двух крайних точках оправки. |

|

||

26 |

Параллельность оси вращения шпинделя вертикальной головки к плоскости ее поворота. |

Вертикальная головка устанавливается плоскостью поворота на проверочную плиту. Штифт индикатора касается цилиндрической оправки, вставленной в отверстие шпинделя. Отсчет производится в двух крайних точках оправки. |

|

||

27 |

Параллельность оси вертикального шпинделя направлению вертикального перемещения. |

Индикатор установлен на салазках, цилиндрическая оправка вставлена конусным хвостом в шпиндель. Мерительный штифт индикатора касается оправки по образующим в двух взаимоперпендикулярных диаметральных плоскостях. Суппорт получает вертикальное перемещение. |

|

||

28 |

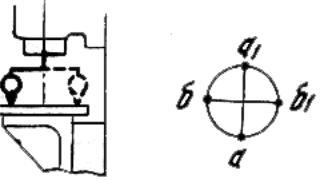

Перпендикулярность оси шпинделя к поверхности стола. |

На жесткой угловой оправке, вставленной в отверстие шпинделя, укрепляется индикатор так, чтобы его мерительный штифт касался верхней грани линейки, установленной на столе: а) параллельно продольной осп стола, б) перпендикулярно этой оси. Шпиндель приводится во вращение. Погрешность определяется алгебраической разностью показаний в точках (или б и 61) |

|

||

29 |

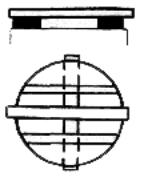

Плоскостность поверхности круглого стола. |

На проверяемую поверхность стола по различным направлениям кладется линейка проверочной гранью на калиброванные плитки, равные по высоте, установленные на одинаковом расстоянии от центра планшайбы по радиусам. Плитками измеряется просвет между гранью линейки и поверхностью стола. |

|

||

30 |

Точность установки в заданное положение: а) стола, б) шпиндельной бабки. |

Проверка осуществляется при помощи микроскопа и оптической линейки. |

|

||

31 |

Плоскостность поверхности круглого стола |

На проверяемую поверхность стола по различным направлениям кладется линейка поверочной гранью на калиброванные плитки, равные по высоте, установленные на одинаковом расстоянии от центра планшайбы по радиусам. Плитками измеряется просвет между гранью линейки и поверхностью стола. |

- |

||

32 |

Параллельность поверхности круглого стола своему основанию. |

Индикатор укрепляется неподвижно. Мерительный штифт индикатора касается проверочной грани линейки, установленной на поверхности круглого поворотного стола на калиброванных плитках, равных по высоте. Круглый стол поворачивают на 90° и проверку повторяют. |

|

||

33 |

Соосность центрального отверстия круглого стола с его осью вращения. |

Круглый поворотный стол закрепляется на рабочей поверхности стола, индикатор устанавливается так, чтобы его мерительный штифт касался оправки, вставленной в центральное отверстие стола. Стол приводится во вращение. |

|

||

34 |

Точность делительной цепи круглого стола. |

Погрешность делительной цепи определяется с помощью оптического теодолита. |

- |

||

35 |

Радиальное биение оси конического отверстия шпинделя делительной головки. |

В отверстие шпинделя вставляется цилиндрическая оправка, длина которой должна быть не менее 300 мм. Индикатор устанавливается так, чтобы его мерительный штифт касался поверхности оправки. Шпиндель приводится во вращение. |

|

||

36 |

Осевое биение шпинделя делительной головки. |

В отверстие шпинделя вставляется короткая оправка, торцевая поверхность которой перпендикулярна к ее оси. Индикатор устанавливается так, чтобы его мерительный штифт касался торца оправки у ее центра. Шпиндель приводится во вращение. |

|

||

37 |

Радиальное биение шейки шпинделя делительной головки, центрирующей патрон. |

Индикатор устанавливается так, чтобы его мерительный штифт касался поверхности центрирующей шейки шпинделя. Шпиндель приводится во вращение. |

|

||

38 |

Параллельность оси шпиндельной головки направляющим хобота. |

Индикатор крепится к специальному суппорту, скользящему по направляющим хобота. В отверстие шпинделя вставляется цилиндрическая оправка. Мерительный штифт индикатора касается оправки по образующим: а) в вертикальной; б) в горизонтальной диаметральных плоскостях. Суппорт с индикатором перемещается по направляющим хобота. |

|

||

39 |

Параллельность линии центров делительной головки направляющим хобота. |

Индикатор крепится к специальному суппорту, скользящему по направляющим хобота. В отверстия шпинделя и серьги вставляются центра. На центра ставится цилиндрическая оправка. Мерительный штифт индикатора касается оправки по образующим: а) в вертикальной, б) в горизонтальной диаметральных плоскостях. Суппорт с индикатором перемещается по направляющим хобота. |

|

||

40 |

Точность делительной цепи головки. |

Погрешность делительной головки определяется с помощью оптического теодолита. |

|

||

Проверка станка на точность в работе

№ п/п |

Что проверяется |

Схема проверки |

1 |

Плоскостность поверхности «А». Параллельность плоскости «А» основанию. |

|

2 |

Перпендикулярность а) Поверхности «Д» к основанию, б) Поверхности «Е» к основанию |

|

3 |

Взаимная перпендикулярность поверхностей а) «В» и «С», б) «С» и «Д», в) «Д» и «А», г) «А» и «Е». |

|

4 |

Прямолинейность и параллельность стенок паза. |

|

5 |

Правильность геометрической формы отверстия Ø60: а) овальность, б) постоянство диаметра в продольном сечении.

|

|

6 |

Перпендикулярность оси отверстия Ø60 к основанию |

Проверка на точность консольно-фрезерного станка

Проверка геометрической формы

№ п/п |

Что проверяется |

Метод проверки |

Схема проверки |

1 |

Плоскостность рабочей поверхности стола |

На рабочую поверхность стола по различным направлениям кладется линейка проверочной гранью на две калиброванные плитки равной высоты. Плитками и щупом измеряется величина просвета между нижней гранью линейки и поверхностью стола |

|

2 |

Прямолинейность перемещения стола в вертикальной плоскости в продольном и поперечном направлениях |

На рабочей поверхности стола в продольном и поперечном направлениях устанавливаются уровни. Стол перемещается поочередно по продольным и поперечным направляющим на всю длину хода. Показания уровней наблюдаются на всех длинах обоих перемещений |

|

3 |

Взаимная перпендикулярность продольного и поперечного перемещения стола в горизонтальной плоскости |

На рабочей поверхности стола закрепляется угольник, рабочие грани которого располагаются вертикально, а одна из них выверяется параллельно продольному или поперечному перемещению стола. Измерение производится по другой, расположенной к ней . под углом 90°, грани индикатором, закрепленным к неподвижной точке, при перемещении угольника вместе со столом в направлении этой грани. Измерение производится при закрепленной на станине консоли |

0,02 на длине 300 мм |

4 |

Параллельность рабочей поверхности стола направлению его продольного перемещения |

Индикатор закрепляется на неподвижной части станка так, чтобы его измерительный стержень касался рабочей поверхности стола. Стол перемещается по продольным направляющим на всю длину хода. Консоль закреплена на станине, а салазки на консоли |

На всей длине хода стола: до 300 мм 0,015; до 500 мм 0,020 до 1000 мм 0,030; св. 1000 мм 0,040 |

5 |

Параллельность рабочей поверхности стола направлению его поперечного перемещения |

Индикатор закрепляется на неподвижной части станка так, чтобы его измерительный стержень касался рабочей поверхности стола. Стол перемещается по поперечным направляющим на всю длину хода. Консоль закрепляется на станине |

|

5 |

Параллельность рабочей поверхности стола направлению его поперечного перемещения |

Индикатор закрепляется на неподвижной части станка так, чтобы его измерительный стержень касался рабочей поверхности стола. Стол перемещается по поперечным направляющим на всю длину хода. Консоль закрепляется на станине |

|

6 |

Параллельность боковых сторон среднего паза стола направлению его продольного перемещения |

Рычажно-зубчатый индикатор закрепляется на неподвижной части станка так, чтобы его измерительный рычаг касался боковой стороны среднего паза стола. Стол перемещается на всю длину продольного хода. Измерение производится по обеим боковым сторонам среднего паза стола |

|

7 |

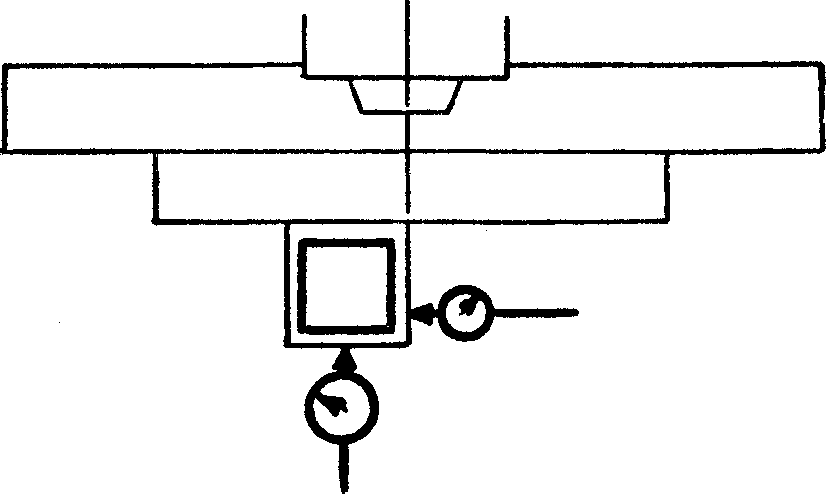

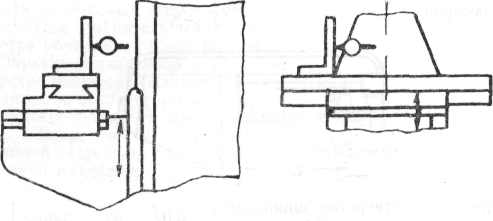

Осевое биение шпинделя |

В коническое отверстие шпинделя вставляется короткая оправка с перпендикулярным к его оси торцем. Измерительный стержень закрепленного на неподвижной части станка индикатора касается торцевой поверхности оправки у ее центра. Нормально затянутый в осевом направлении шпиндель приводится во вращение |

|

8 |

Биение торцевой поверхности переднего конца фрезерного шпинделя |

Индикатор закрепляется на неподвижной части станка так, чтобы его измерительный стержень касался торцевой поверхности конца шпинделя на возможно большем диаметре. Шпиндель приводится во вращение. Замеры производятся не менее чем в двух диаметрально противоположных положениях шпинделя. Погрешностью считается наибольшее показание индикатора при разных замерах |

|

9 |

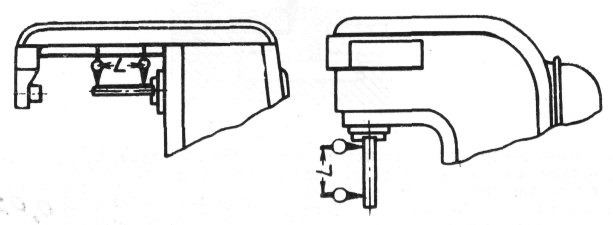

Радиальное биение оси конического отверстия шпинделя |

Индикатор закрепляется на неподвижной части станка так, чтобы его измерительный стержень касался цилиндрической поверхности оправки, вставленной коническим хвостом в коническое отверстие шпинделя. Шпиндель приводится во вращение. Измерение производится у торца шпинделя и на расстоянии I от торца шпинделя |

|

10 |

Радиальное биение наружной цилиндрической посадочной поверхности переднего конца шпинделя |

Индикатор закрепляется на неподвижной части станка так, чтобы его измерительный стержень касался наружной поверхности переднего конца 'шпинделя, центрирующей насадные фрезы. Шпиндель приводится во вращение |

|

11 |

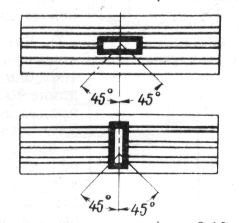

Перпендикулярность оси вращения горизонтального шпинделя к среднему пазу стола |

На шпинделе крепится коленчатая оправка с индикатором так, чтобы его измерительный стержень касался боковой поверхности комбинированного сухаря, установленного выступом в паз стола на расстоянии 150 мм от оси шпинделя. Проверка производится на обоих концах стола. Шпиндель с оправкой и индикатором поворачивают, а комбинированный сухарь передвигают в обратную сторону от оси шпинделя на 150 мм и производят второй замер |

|

12 |

Параллельность оси вращения шпинделя рабочей поверхности стола |

В коническое отверстие шпинделя вставляется коническим хвостом цилиндрическая оправка. Измерение производится индикатором, основание стойки которого перемещается по рабочей поверхности стола перпендикулярно к оси оправки таким образом, чтобы его измерительный стержень касался цилиндрической поверхности снизу или сверху оправки сначала у торца шпинделя, а потом на расстоянии 1* от него. Каждое измерение производится по двум диаметрально противоположным сторонам оправки в ее данном соединении со шпинделем, т. е. после первого измерения шпиндель вместе с оправкой поворачивается на 180°. Погрешность каждого измерения определяется средней арифметической результатов обоих замеров, т. е. замеров по диаметрально противоположным сторонам оправки. Измерение производится в верхнем и нижнем положении стола при закрепленных на станине консоли и салазок на консоли . |

|

13 |

Перпендикулярность оси вращения шпинделя к рабочей поверхности стола |

На шпинделе крепится коленчатая оправка с индикатором, измерительный стержень которого касается рабочей поверхности стола. При измерении шпиндель вместе с индикатором поворачивается на 360°. При проверке консоль закреплена на станине, а салазки на консоли. Каждое измерение производится в двух положениях индикатора, смещенных относительно шпинделя на 180° в продольной и поперечной плоскостях. Погрешность каждого измерения определяется средней арифметической результатов обоих замеров, т. е. замеров при диаметрально противоположных положениях индикатора относительно шпинделя. Измерение производится в верхнем и нижнем положении как стола, так и шпинделя (при перемещении фрезерной головки или гильзы). Поворотная фрезерная головка устанавливается в нулевое положение |

|

14 |

Перпендикулярность направления вертикального перемещения фрезерной головки или гильзы шпинделя к поверхности стола |

Индикатор закрепляется на шпинделе. Измерительный стержень индикатора касается вертикальной рабочей грани угольника, установленного вдоль стола и поперек стола. При измерениях фрезерная головка или гильза шпинделя вертикально перемещается. Если фрезерная головка поворотная, то перед началом проверки она ставится в нулевое положение Примечание. Контрольный угольник может быть плоским с широким основанием, цилиндрическим с внутренней цилиндрической поверхностью |

|

15 |

Перпендикулярность рабочей поверхности стола к направлению вертикального перемещения консоли в продольной и поперечной плоскостях |

Индикатор закрепляется на неподвижной части станка так, чтобы его измерительный стержень касался вертикальной рабочей грани угольника, установленного вдоль и поперек стола. Консоль перемещается по направляющим станины. Примечание. Контрольный угольник может быть плоским с широким основанием, цилиндрическим и т. д. |

|

16 |

Параллельность направляющих хобота оси вращения шпинделя в вертикальной и горизонтальной плоскостях |

Индикатор закрепляется на специальной ползушке так, чтобы его измерительный стержень касался цилиндрической поверхности оправки, вставленной в коническое отверстие шпинделя. Ползушка с индикатором перемещается по направляющим хобота. Изменение производится в вертикальной и горизонтальной плоскостях. В каждой из плоскостей измерение производится по двум диаметрально противоположным сторонам оправки, для чего после первого измерения шпиндель поворачивается на 180°. Погрешность определяется средней арифметической результатов обоих замеров |

|

17 |

Совпадение оси вращения шпинделя с осью отверстия серьги |

В коническое отверстие шпинделя вставляется оправка с индикатором так, чтобы его измерительный стержень касался цилиндрической оправки, плотно вставленной в отверстие серьги. Оправка должна быть вставлена на всю длину отверстия серьги и выступать из него на два диаметра. Шпиндель вместе с индикатором поворачивается вокруг оправки. Погрешность определяется половиной алгебраической разности показаний индикатора. Хобот выдвинут и закреплен на станине. Серьга закреплена на хоботе |

|

18 |

Параллельность рабочей поверхности стола плоскости его поворота |

На рабочей поверхности стола устанавливается уровень. Стол поворачивают вокруг оси на 45° в обе стороны относительно среднего положения, замечая отклонения уровня. Проверку производят при продольном и поперечном положениях уровня |

|

19 |

Совпадение оси вращения шпинделя с плоскостью симметрии среднего паза стола, повернутого параллельно оси шпинделя |

Стол поворачивают параллельно оси шпинделя и выверяют по среднему пазу. Измерение производится индикатором, основание стойки / которого имеет выступ, прижимаемый к одной из боковых сторон среднего паза стола, а измерительный стержень касается боковой стороны контрольной оправки вставленной в конусное отверстие шпинделя. Измерение производится по обеим сторонам оправки от противоположных сторон паза стола. Погрешность определяется половиной алгебраической разности показаний индикатора обоих замеров |

|

Проверка станка в работе

№ п/п |

Что проверяется |

Схема проверки |

1 |

Плоскостность обработанной на станке поверхности |

На плоскостность — при помощи линейки и концевых мер или индикатора |

2 |

Параллельность верхней обработанной поверхности основанию3 |

На параллельность поверхностей при помощи индикатора |

3 |

Перпендикулярность боковых обработанных поверхностей основанию |

На перпендикулярность поверхностей — при помощи угольника и концевых мер |

4 |

Взаимная перпендикулярность боковых (и торцевых) поверхностей между собой |

|

5 |

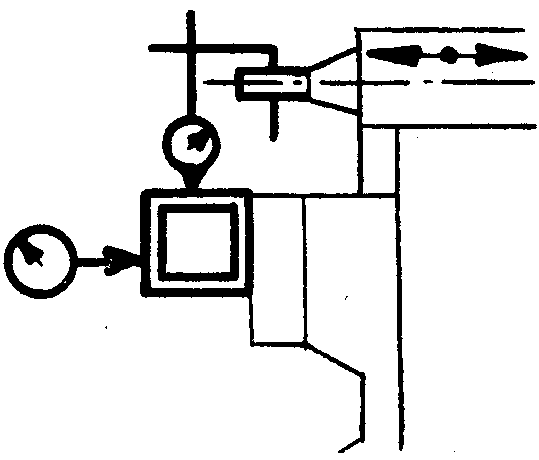

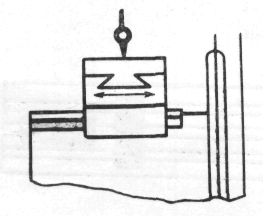

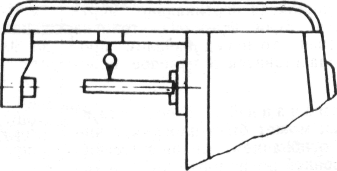

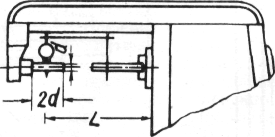

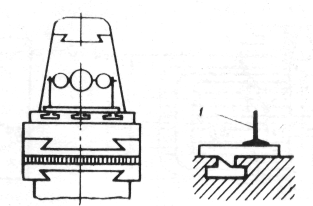

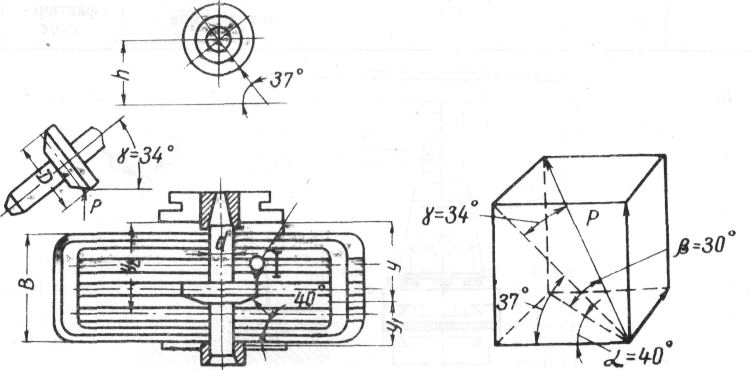

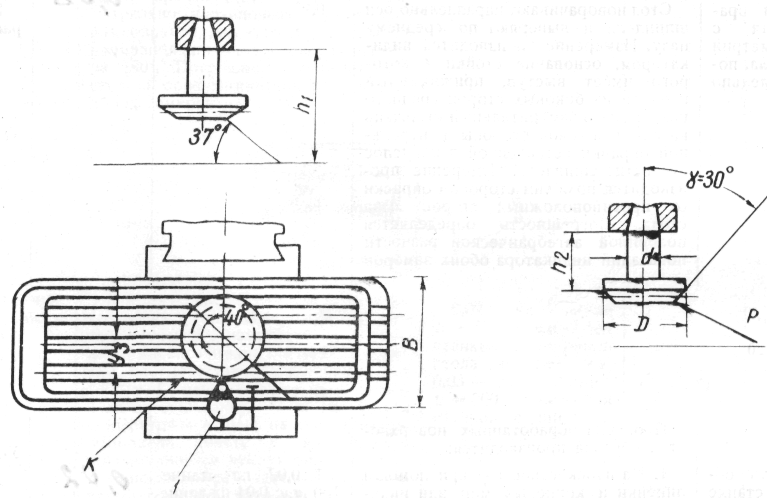

Относительное перемещение под нагрузкой стола и оправки, закрепленной в шпинделе |

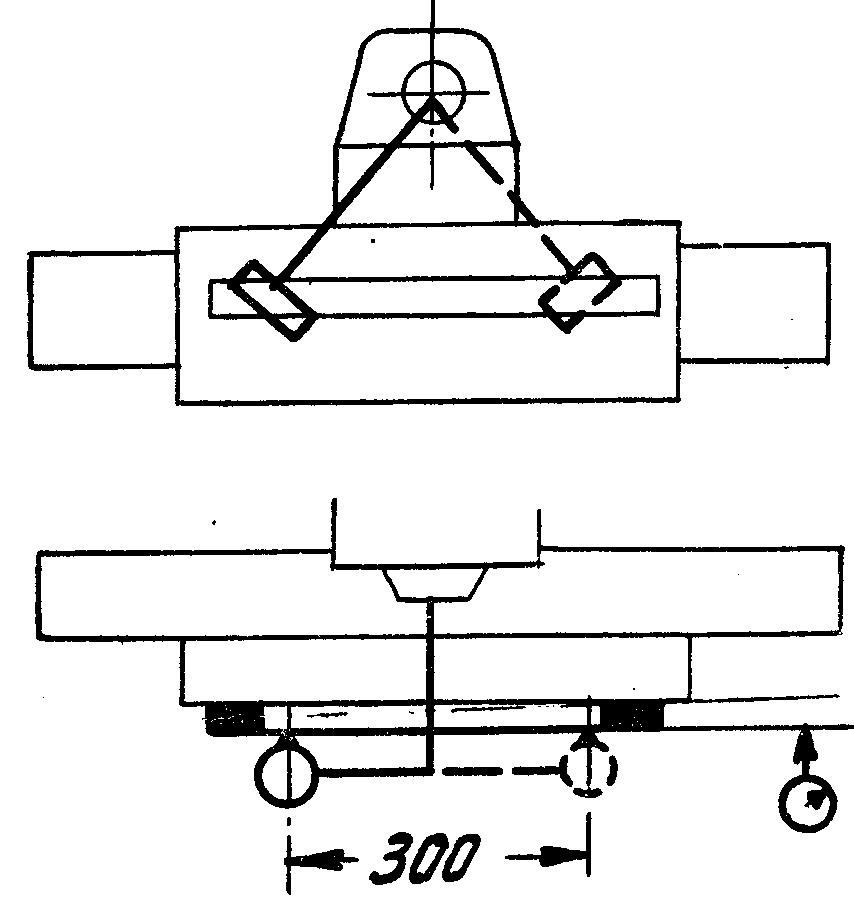

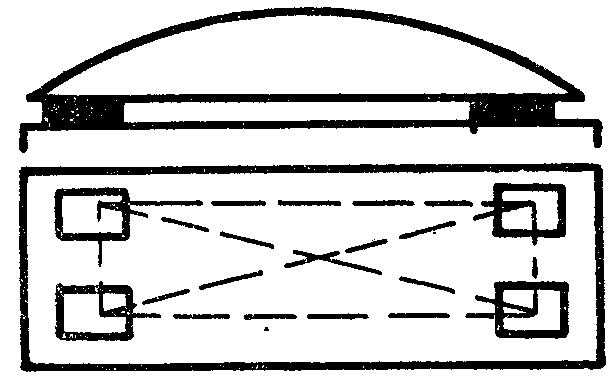

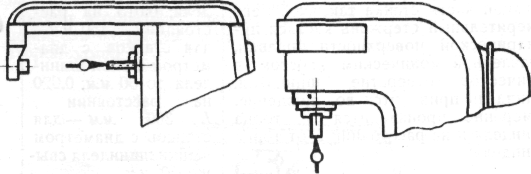

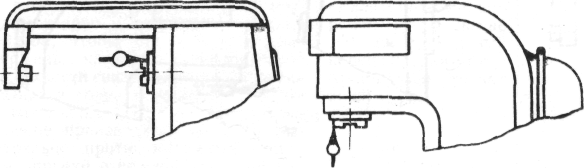

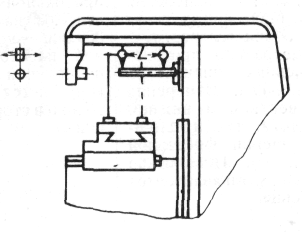

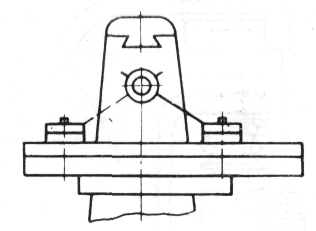

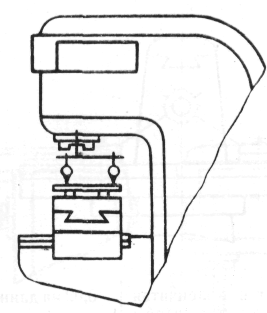

В отверстие шпинделя плотно вставляется оправка и жестко закрепляется с помощью шомпола. В станках с горизонтальным шпинделем на свободный конец оправки надевается серьга и закрепляется на хоботе в заданном положении Хобот устанавливается заподлицо с задней стенкой станины. На столе жестко закрепляется устройство для создания нагружающей силы Р, для измерения которой используются рабочие динамометры. Перед каждым испытанием хобота с серьгой, консоли, салазкам, столу и выдвижной гильзе шпинделя сообщаются перемещения с последующей установкой их в заданное положение, а шпинделю - поворот. При этом консоль подводится в положение проверки перемещением снизу вверх, салазки - перемещением к зеркалу станины, хобот с серьгой - перемещением от зеркала станины, а стол устанавливается в среднее положение перемещением справа налево. При испытании консоль, поворотный стол, хобот и выдвижная гильза шпинделя закрепляются. Между столом и оправкой создается плавно возрастающая до заданного предела сила Р, направление которой определяется углами α = 40° - между проекцией силы Р на горизонтальную плоскость и направлением продольной подачи стола; β = 30° — между направлением силы Р и ее проекцией на горизонтальную плоскость стола. Нагружающая сила прилагается к конусной части диска оправки с углом наклона, образующей к оси равным γ = 34° - для станков с горизонтальным шпинделем и углом γ = 30° для станков с вертикальным шпинделем и направлена через ось оправки. Одновременно при помощи индикатора измеряется перемещение оправки относительно стола в направлении поперечной подачи. Индикатор закрепляется на устройстве для нагружения или непосредственно на столе так, чтобы его мерительный штифт касался: а) торца диска оправки в точке, расположенной у его периферии в горизонтальной плоскости, проходящей через ось оправки - на станках с горизонтальным шпинделем; б) образующей цилиндрического пояска, лежащей в плоскости, проходящей через ось оправки и перпендикулярной к зеркалу станины - на станках с вертикальным шпинделем. За величину относительных перемещений принимается средняя арифметическая из результатов двух испытаний

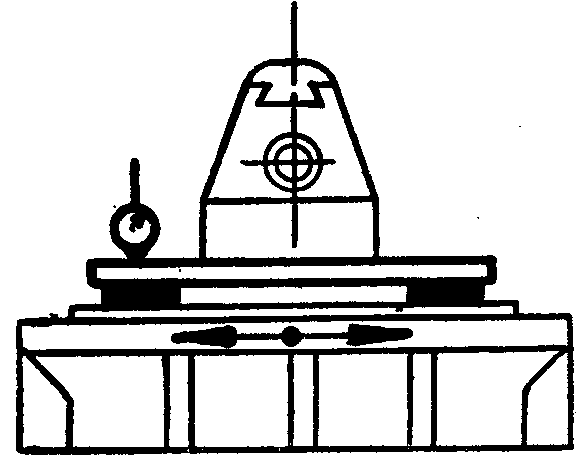

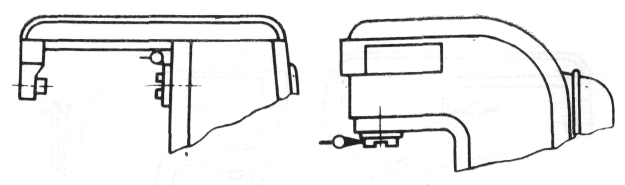

Станки с горизонтальным шпинделем с неповоротным и поворотным столом, индикатор для измерений относительных перемещений

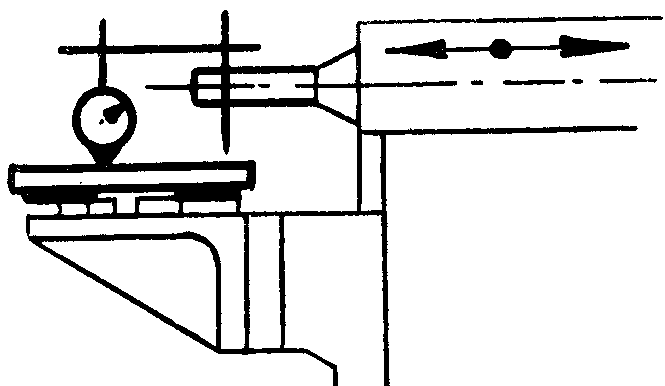

Станки с вертикальным и поворотным шпинделем, индикатор для измерений относительных перемещений В - ширина стола; h - расстояние от оси шпинделя до рабочей поверхности стола; h1 - расстояние от торца шпинделя до рабочей поверхности стола; h2 - расстояние от торца шпинделя до точки приложения силы; у - расстояние от вертикальных направляющих станины до точки приложения силы; у1 - расстояние от точки приложения силы до торца подшипника серьги; у2 - расстояние от вертикальных направляющих станины до первого паза стола; у3 -расстояние от вертикальной оси шпинделя до первого паза стола; D - Диаметр конусной части испытательной оправки в точке приложения силы; d1 и d2 - диаметры цилиндрической части испытательной оправки. |

6 |