- •Введение

- •Описание объекта производства

- •Назначение сборочной единицы и обрабатываемых деталей.

- •3. Анализ технологичности конструкции

- •3.1 Качественная оценка технологичности

- •3.2 Количественна оценка технологичности

- •Выбор типа и организационной формы производства

- •Выбор способа получения заготовки

- •Анализ базовых вариантов технологического процесса

- •Проектирование технологического процесса механической обработки

- •7.1 Улучшение базового техпроцесса

- •7.2 Назначение и расчет припусков и предельных размеров

- •7.2.1 Расчет припусков на наружную цилиндрическую поверхность ∅ мм

- •7.3 Расчёт припусков для остальных поверхностей поверхности

- •7.4 Расчет режимов резания

- •7.4.1 Расчет режима резания на сверление отверстия ∅46 в детали шток № 01.1.116.00.001

- •7.4.2 Расчет режима резания на точение в детали грундбукса № 01.1.116.00.002-10

- •Продолжение таблица 7.4.2

- •7.5 Расчет технической нормы времени

- •7.6 Определение необходимого количества оборудования и построение диаграмм загрузки

- •8. Проектирование станочного приспособления

- •8.1 Силовой расчет приспособления

- •8.2 Расчет приспособления на точность

- •9. Проектирование режущего инструмента

- •10. Проектирование средств автоматизации

- •11 Выбор транспортных средств

- •12 Организация производства цеха

- •12.1 Снабжение участка режущим, измерительным и вспомогательным инструментом.

- •12.2 Организация заточки и замены инструмента

- •12.3 Методы и сроки проверки на технологическую точность оборудования и приспособления

- •12.4 Организация снабжения участка сож

- •12.5 Порядок смазки оборудования

- •12.6 Организация рабочих мест

- •12.7 Организации бездефектной сдачи продукции

- •12.8 Методы обеспечения чистоты, порядка и эстетики в отделении

- •13 Энергетическая часть проекта

- •14 Охрана труда

- •14.1 Производственная санитария, техника безопасности и пожарная профилактика

- •14.2 Очистка воздуха от масляного тумана при обработке на металлорежущих станках

- •15. Охрана окружающей среды

- •16 Автоматизация проектирования и расчетов

- •16.1. Особенности параметрической оптимизации технологических процессов

- •16.2. Постановка задачи расчета оптимальных режимов обработки материалов резанием

- •16.3. Расчет оптимальных режимов резания методом линейного программирования

- •17. Экономическая часть проекта

- •17.1 Определение величины капитальных вложений в основные фонды

- •17.2 Расчет текущих затрат на объем выпуска продукции (расчет себестоимости продукции) Расчет затрат по статье «Сырье и материалы»

- •Расчет затрат по статье «Возвратные отходы»

- •Расчет затрат по статье «Основная заработная плата производственных рабочих»

- •Расчет затрат по статье «Отчисления в бюджет и внебюджетные фонды от средств на оплату труда»

- •Расчет затрат по статье «Общепроизводственные расходы»

- •Затраты по содержанию и эксплуатации оборудования

- •Продолжение таблицы 17.2.8

- •Продолжение таблицы 17.2.9

- •Расчет затрат по статье «Расходы на реализацию»

- •17.3. Расчет инвестиционных вложений в оборотные средства

- •Незавершенное производство

- •Готовая продукция на складе предприятия

- •Полные инвестиционные вложения в проект I, млн.Руб., определяем по формуле:

- •17.4. Основные технико-экономические показатели сравниваемых вариантов Определение отпускной цены

- •Определение прибыли предприятия

- •17.5. Расчет технико-экономических показателей сравниваемых проектов

- •18. Стандартизация в проекте

- •Продолжение таблицы 18.1

- •Заключение

Введение

Унитарное производственное предприятие «НИВА» создано в 1994 г. для выполнения основной производственной деятельности, связанной с ремонтом, изготовлением и сервисным обслуживанием гидромеханизированных крепей, эксплуатируемых в РУП «ПО “Беларуськалий”». В функцию предприятия входит также изготовление рукавов высокого давления, уплотнений (кольца, сальники) методом точения, ремонт силовых кабелей для подземных горных разработок и многое другое.

В перспективе намечается промышленный выпуск проходческой техники и подземного автотранспорта.

Продукция горного машиностроения по уровню надежности и безопасности находится на одном уровне с изделиями для аэрокосмической промышленности или для атомного машиностроения. Поэтому вся производственная деятельность УПП «НИВА» осуществляется на основании лицензий Проматомнадзора Республики Беларусь.

Подход к качеству изготовления горного техоборудования во всех подразделениях и цехах у нас самый требовательный. Прежде чем новые изделия опустить в шахту, они проходят тщательные испытания под контролем государственных органов промтехнадзора и сертификации.

На сегодняшний день УПП «НИВА» имеет единственный в стране испытательный центр для гидромеханизированной крепи очистного забоя. Стоимость такого уникального оборудования по мировым ценам близка к $1млн. Аналогичные испытательные центры из всех стран Евросоюза имеются только в Германии и Польше. Каждая вновь изготовленная, отремонтированная или модернизированная крепь перед тем, как ее опустят в забой, проходит испытание на этом стенде. УПП «НИВА» использует этот стенд для самых ответственных испытаний при удельной несущей способности, перекрывающей номинальную в несколько раз.

Вся машиностроительная продукция УПП «НИВА» имеет сертификаты соответствия стандартам качества. Для производства сложных металлоконструкций для крепей используются эффективные методы газовой и газоплазменной резки толстого листового металлопроката, а также новейшее сварочное оборудование, что обеспечивает высокое качество обработки поверхностей. Проблемами качества нашей продукции занимается лаборатория неразрушающего контроля, в функцию которой входит и сертификационные испытания крепей.

Описание объекта производства

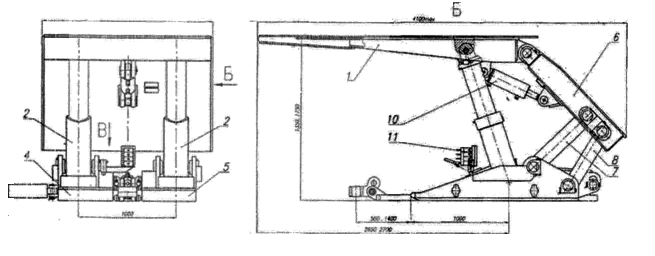

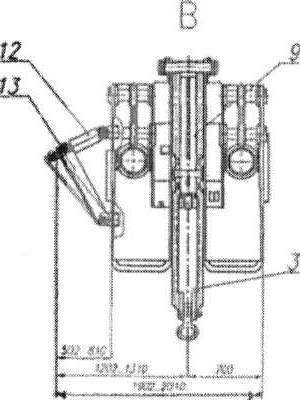

Крепь механизированная Фазос – 09/15.5 (рис. 1.1) предназначена для механизации производственных процессов при разработке пологих калийных пластов в условиях рудников Старобинского месторождения. Крепь Фазос – 09/15.5 применяется для поддержания и управления кровлей в горизонтальных и наклонных до 100 очистных выработках, разрабатываемых лавной системой длинными очистными забоями, с переменной вынимаемой мощностью пласта по простиранию от 1.1 до 2.6 м способом полного обрушения.

Условия применения:

- окружающая среда – забои соляных шахт;

- температура воздуха, (0С) +5…+35;

- относительная влажность воздуха % - 98 при температуре до +250С.

Т ехнические

данные и основные параметры секции

крепи Фазос – 09/15.5 указаны в таблице

1.1

ехнические

данные и основные параметры секции

крепи Фазос – 09/15.5 указаны в таблице

1.1

верхняк 01.1.112.01.000 СБ;

гидростойка 01.1.112.03.000 СБ;

балка передвижки 01.1.112.04.000 СБ;

основание правое 01.1.112.05.000 СБ;

основание левое 01.1.112.06.000-01 СБ;

ограждение 01.1.45.02.00.000-01 СБ;

тяга верхняя 01.1.45.04.00.000 СБ;

тяга нижняя 01.1.45.05.00.000 СБ;

домкрат передвижки 01.1.23.00.000 СБ;

домкрат верхняка 01.1.23.00.000 СБ;

гидросистема 01.1.45.08.00.000-07;

домкрат корректировки оснований 01.1.116.00.000СБ

глижа 01.1.112.06.000 СБ

Рис 1.1 Крепь механизированная.

Таблица 1.1 – Технические данные и основные параметры крепи.

Наименование параметра |

Значение параметра |

|

01.1.112.00.000-01 |

01.1.114.00.000 -01 |

|

Высота секции крепи в сложенном состоянии, мм |

1350 |

900 |

Высота в раздвинутом состоянии, мм |

1750 |

1550 |

Шаг установки крепи, м |

2 |

|

Шаг передвижки, м |

0.850 |

|

Ширина верхняка, мм |

1732 |

|

Длина верхняка, мм |

2830 |

|

Длина выступающей консоли верхняка, мм |

2200 |

|

Расстояние между гидростойками по простиранию, мм |

1000 |

|

Количество гидростоек в комплекте |

2 |

|

Удельная несущая способность секции, кН/м (при расстоянии от груди забоя до верхняка - 1,4 м) |

330...350 |

|

Удельное давление крепи при давлении 48 МПа, кН/м2 -на кровлю, -на почву |

620 1960 |

|

Давление питания, МПа |

25...32 |

|