- •Введение

- •Технологический процесс производства колбас и сырых свинокопченостей

- •Приготовление фарша

- •Наполнение оболочек фаршем

- •Маркировка

- •Контроль производства

- •Требования безопасности

- •Технологический процесс производства сырых свинокопченостей Сырьё и материалы

- •Подготовка сырья

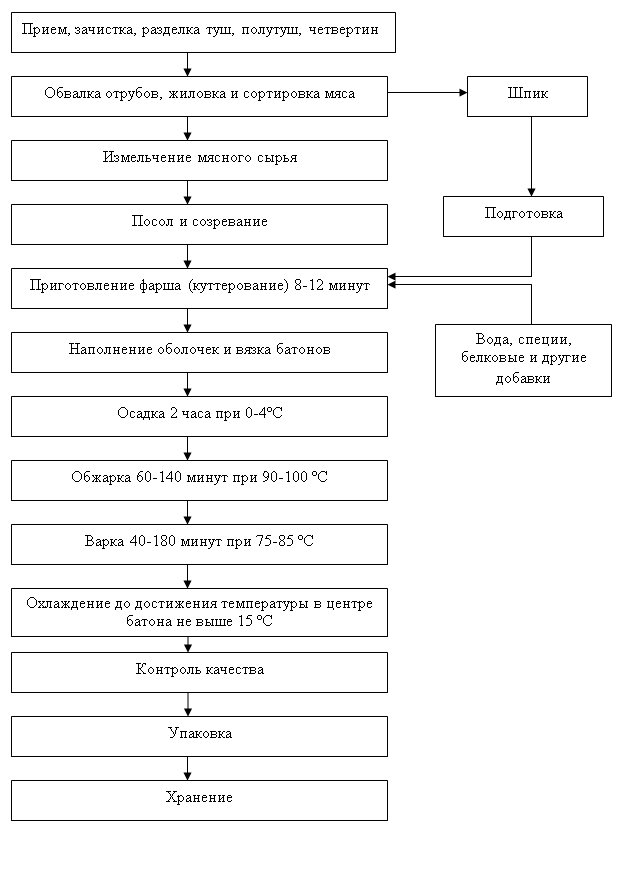

- •Технологическая схема производства колбасы вареной

- •Технологическая схема производства сырокопченых колбас

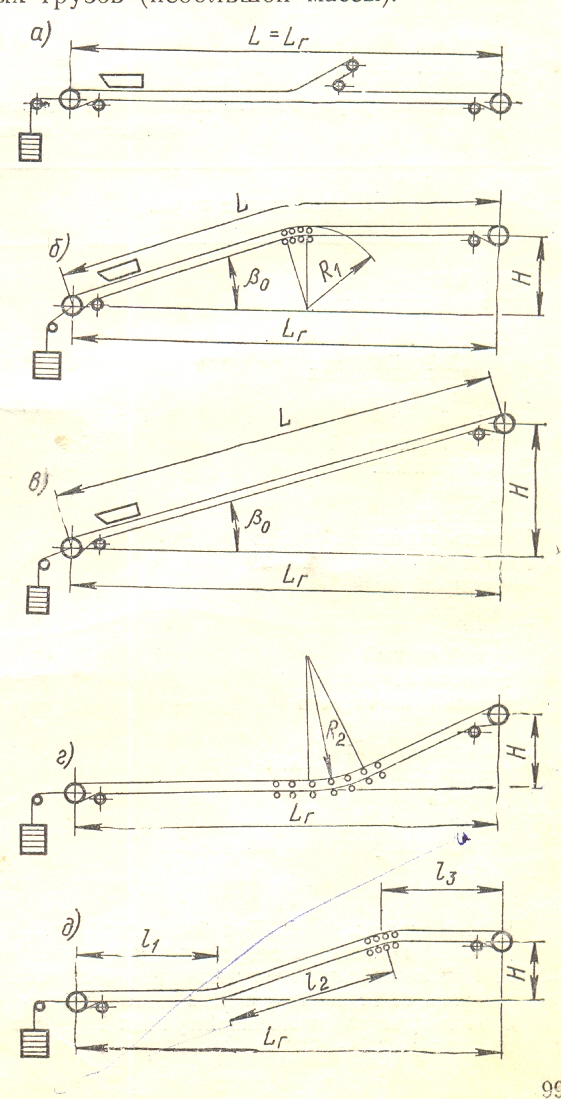

- •Ленточные конвейеры

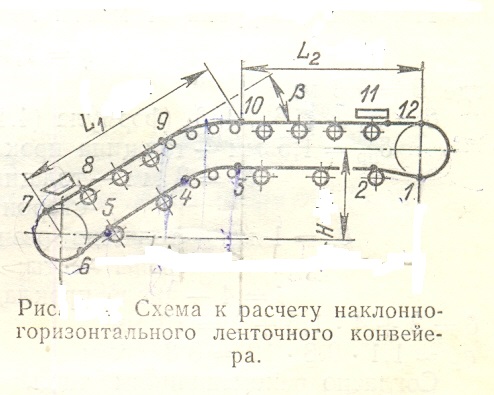

- •Расчет ленточного конвейера для обвалки свиных окороков

- •Обвалка и зачистка

- •Оборудование для обвалки и жиловки мяса

- •Оборудование для ручной обвалки и жиловки мяса

- •Оборудование для механизированной обвалки и жиловки мяса

- •Оборудование для обвалки мяса штамповкой

- •Оборудование для обвалки и жиловки мяса прессованием

- •Оборудование для обвалки мяса методом соскабливания и сдира

- •Список литературы

Технологическая схема производства колбасы вареной

Технологическая схема производства сырокопченых колбас

Ленточные конвейеры

Для обвалки свиных окороков применяют ленточные конвейеры. Они состоят из рабочего органа в виде конвейерной ленты, опор, приводного и хвостового барабанов, натяжного устройства, загрузочного устройства и рамы. При необходимости предусматриваются направляющие ролики и отклоняющие барабаны для ленты, разгрузочные устройства, устройства для очистки ленты.

Привод осуществляется от электродвигателя через редуктор. При необходимости предусматривается тормоз или останов для предотвращения самопроизвольного движения рабочего органа в обратном направлении.

Схемы ленточных конвейеров:

а) горизонтального с разгрузочной тележкой;

б) наклонно-горизонтального;

в) наклонного;

г) горизонтально-наклонного;

д) горизонтально-наклонно-горизонтального:

L – длина конвейера;

Lг и H – длины проекций трассы;

l1, l2, l3 – длины отдельных участков;

β0 – угол наклона конвейера.

Расчет ленточного конвейера для обвалки свиных окороков

Р ассчитать

наклонно-горизонтальный ленточный

конвейер производительностью Q=15т/см

для обвалки свиных окороков с объемной

насыпной массой 1.8т/м3.

Максимальный размер куска аmax=800мм.

ассчитать

наклонно-горизонтальный ленточный

конвейер производительностью Q=15т/см

для обвалки свиных окороков с объемной

насыпной массой 1.8т/м3.

Максимальный размер куска аmax=800мм.

Длина наклонного участка конвейера L1=10м, горизонтального L2=8м, высота подъема груза Н=900мм.

Принимаем скорость движения ленты v=2.0м/с ([1]табл. 6.2).

Предварительный расчет ленточного конвейера.

Ширина ленты при транспортировании свиных окороков:

В=1.1*(√(Q/v*ϒ*к*кβ)+0.05), где

Q –производительность конвейера, Q=15/8=1.9т/ч;

V – скорость ленты;

ϒ – насыпная масса груза;

К – коэффициент, зависящий от угла естественного откоса груза([1]табл. 6.13), для плоского конвейера и угла откоса груза 15о к=240;

кβ – коэффициент, зависящий от угла наклона конвейера([1]табл. 6.14).

Таким образом, ширина ленты будет равна:

В=1.1*(√(1.9/2.0*1.8*240*1.0)+0.5)=0.601 м.

Проверяем получившуюся ширину ленты:

В=601 мм‹2*а’=2*640=1280 мм.

Принимаем по табл. 4.4 [1] ширину ленты 1000мм, тип ткани 3 марка Б-820, 6 прокладок.

Погонную нагрузку от движущихся частей конвейера находим по формуле:

qк=2*qл+Gx/lx+Gp/lp, где

qл - погонная нагрузка от ленты,

qл=1.1*В*δ=1.1*1000*11=12100 кгс/м, здесь

δ – толщина ленты,

δ= δр+i*δпр+δн=2+6*1.5=11 мм, где

δр – толщина резиновой обкладки рабочей стороны ленты([1]табл. 4.6),

δн – толщина резиновой обкладки нерабочей стороны ленты([1]табл. 4.6),

i – количество прокладок,

δпр – толщина прокладки ([1]табл. 4.5);

Gx – масса вращающихся частей холостой роликоопоры ([1]табл. 6.15);

lx – шаг холостых роликоопор ([1]табл. 6.9);

Gp – масса вращающихся частей рабочей роликоопоры ([1]табл. 6.15);

Lр – шаг рабочих роликоопор ([1]табл. 6.9). Тогда:

qк=2*12100+21.5/1200+21.5/1200=24200 кгс/м.

Тяговая сила конвейера:

Wo=[ω*Lг*(q+qk)±q*H]*m+Wп.р., где

ω – коэффициент сопротивления ([1] табл. 6.16.), принимаем ω=0.022;

Lг – длина проекции на горизонтальную плоскость, Lг= L1+L2=10+8=18 м;

q –погонная весовая нагрузка, q=1000*F*ϒ=1000*0.05*1.8=90кгс/м,

здесь F – площадь поперечного сечения потока груза на конвейере, F=0.05*В2=0.05*12=0.05 м2;

Н – высота подъема груза;

m – коэффициент, m=m1*m2*m3*m4*m5=1.2*1.0*1.0*1.0*1.3=1.56, где

m1 при длине конвейера 18 м принимаем 1.2,

m2 при прямолинейном конвейере принимаем равным 1.0,

m3 при головном приводе принимаем 1.0,

m4 для хвостовой натяжной части равно 1.0,

m5 с нагрузкой через головной барабан принимаем равным 1.3;

Wп.р. – сопротивление плужкового разгрузчика, поскольку такого в нашей конструкции не предусмотрено, то можно принять Wп.р.=0.

Тогда:

Wo=[0.022*18*(90+24200)+90*0.9]*1.56=15131 кгс.

Максимальное статическое натяжение ленты прямолинейного конвейера:

Smax=ks*Wo=1.5*15131=22697 кгс, где

ks – коэффициент ([1] табл.6.19), ks=1.5 при угле обхвата барабана лентой α=180о.

Проверяем число прокладок:

i= Smax*no/kp*В=22697*10/55*1000=4, где

no – номинальный запас прочности([1] табл. 6.18), принимаем no=10;

kp – предел прочности прокладок([1] табл.4.7), принимаем kp=55 кгс/см.

Правильность выбора диаметра приводного барабана проверяем по давлению ленты на барабан:

Dп.б.=360*Wo/B*pc.p.*π*α*μ=360*15131/1.0*10000*3.14*0.2*180=4.8 м, где

pc.p. – допустимое давление ленты на барабан, принимаем равным 10000кгс/м2;

μ – коэффициент сцепления между лентой и барабаном([1] табл. 6.6.), принимаем μ=0.2.

Проверочный расчет ленточного конвейера.

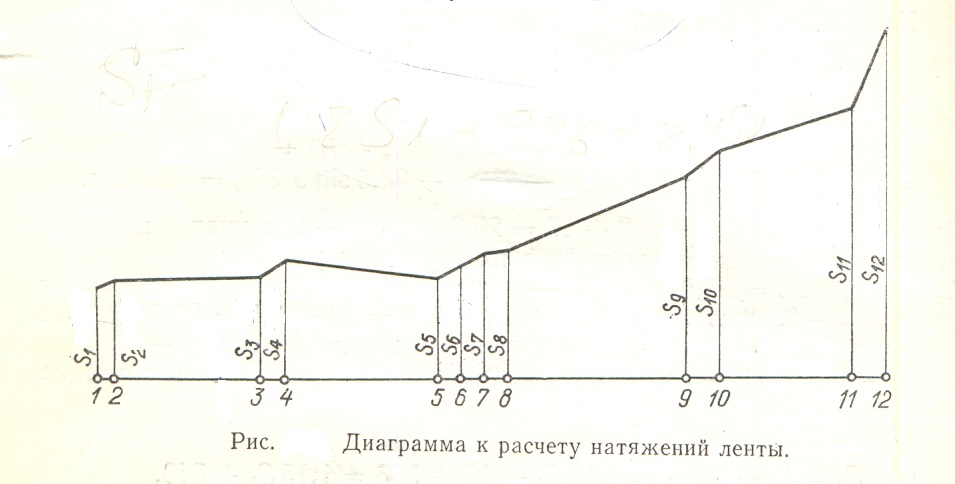

Разобьем конвейер на отдельные участки, пронумеровав их границы так, как показано на схеме. Определим натяжения ленты в отдельных точках конвейера методом обхода по контуру. Обход начинаем с точки 1, натяжение S1 в которой пока неизвестно.

Сопротивления на отклоняющих барабанах Wпов определим при значении коэффициента kп=1.07, т. е. в предположении, что угол обхвата отклоняющего барабана будет около 180о.

Тогда натяжение в точке 2 равно:

S2=S1+WnoB=S1+Sнаб*(kn-1)=S1+S1*(1,07-1)=I,О7*S1·

Сопротивление на прямолинейном порожнем участке 2-3:

W2-З=Wn=qк*L2-3*ω=24200*8*0.022=4259 кгс.

Здесь L2-3=L2=8 м.

Натяжение в точке 3:

S3 =S2 + W2-з =1,07*S1+4259.

Сопротивление на криволинейном участке 3 – 4:

Wкр = Sнаб*(k - 1) = S3* (1 ,02 - 1) = 0,02*SЗ,

Натяжение в точке 4:

S4=S3+Wкр=S3+0,02*Sз=1.02*S3=1.02*(1,07*S1+4259)=1,09*S1+4344.

Сопротивление на участке 4 – 5:

W4-5=qk*L4-5*ω*cosβ-qk*L4-5*sinβ=qk*L4-5*(ω*cosβ-sinβ)=9*24200*(0,02*cos3–-sin3)=-6534 кгс.

Здесь второй член выражения со знаком (-) представляет собой составляющую массы движущихся частей порожнего участка 4 - 5 конвейера, направленную в сторону движения. Натяжение в точке 5:

S5=S4+W4-5=1,09*S1+4344-6534=1,09*S1-2190.

Натяжение в точке 6:

S6=S5+WnoB=S5+S5*(k-1)=S5+S5*0,02=1,02*S5=1,02*(1,09*S1-2190)=1.11*S1-2234.

Здесь WПОВ - сопротивление на отклоняющем барабане.

Натяжение в точке 7:

S7=S6+WnoB=S6+S6*(1,02-1)=1,02*S6=1,02*(1.11*S1-2234)=1,13*S1-2279.

Сопротивление на погрузочном пункте от сообщения грузу скорости тягового органа:

Wпогр=Q*v/36=1.9*2.0/36=0.106 кгс.

Сопротивление от направляющих бортов загрузочного лотка:

Wл=5*l=5*1.2=6кгс,

где l - длина загрузочного лотка.

Общее сопротивление при загрузке:

Wзагр=Wпогр+Wл=0.106+6=6.106 кгс.

Натяжение в точке 8:

S8=S7+Wзагр=1,13*S1-2279+6.106=1,13*S1-2273.

Сопротивление на участке 8—9:

W8-9=Wгр=(q+qк*(ω*Lг+H)=(90+3)*(0.022*6.9+0.99)=106кгс, где

qк=qл=3кгс.

Здесь Lг=L8_9*COSβ=7*cos3 - длина горизонтальной проекции участка 8-9.

Натяжение в точке 9:

S9=S8+W8-9=1.13*S1-2273+106=1.13*S1-2167.

Сопротивление на криволинейном участке 9 - 1О:

W9-1O=Wкр=S9*(k-1)=0.02*S9.

Натяжение в точке 10:

S10=S9+W9-10=S9+0.02*S9=1.02*S9=1.02*(1,13*S1-2167)=1.15*S1-2210.

Сопротивление 'на участке 1О – 11:

W10-11=(q+qк)*ω*L10-11=(8.1+25.8)*0.022*8=6 кгс.

Здесь принято L10-11=L2=8 м. Натяжение в точке 11:

S11=S10+WIO-11=1.15*S1-2210+8=1.15*S1-2202.

Сопротивление на участке 11 -12:

Wll-12=Wпр=(2.7…3.6)*q*B=(2.7…3.6)*

*8.1*1.0=26кгс.

Натяжение в точке 12:

S12=S11+Wll-12=1.15*S1-2202+26=1.15*S1-2176.

Используем известное соотношение Эйлера между натяжениями набегающей и сбегающей ветвей на приводном барабане

S12=S1*еμ*α=S1*1.08,

Из соотношения 1.08*S1=1.15*S1-2176 находим:

S1=2176/0.07=31086 кгс.

S12=31086*1.08=33573 кгс.

Определяем численное значение натяжной ленты в остальных точках конвейера:

S2=1.07*S1=1.07*31086=33262 кгс; .

S3=1.07*S1+4259=1.07*31086+4259=37521 кгс; S4=1.09*S1+4344=1.09*31086+4344=38228 кгс; S5=1.09*S1-2190=1.09*31086-2190=31694 кгс; S6=1.11*S12234=1.11*31086-2234=32271 кгс;

S7=1.13*S1-2279=1.13*31086-2279=32848 кгс; S8=1.13*S1-2273=1.13*31086-2273=32854 кгс;

S9=1.13*S1-2167=1.14*31086-2167=33271 кгс; S10=1.15*S1-2210=1.15*31086-2210=33539 кгс; S11=1.15*S1-2202=1.15*31086-2202=33547 кгс.

Строим диаграмму натяжений ленты:

Мощность на приводном валу конвейера:

No= Wo*v/102ηбар=0.05*2.0/102*0.49= 10 кВт, где

ηбар – кпд барабана,

ηбар=1/(1+ωб*(2*ks-1))=1/(1+0/05*(2*1.0-1))=0.49.

Мощность двигателя для привода конвейера:

N=k*No/η=1.35*10/0.98=16 кВт.

Здесь k = 1,1 - коэффициент зап~;

Из табл. [1] III.19 выбираем электродвигатель типа А2-71-6 номинальной мощностью N=17 кВт при частоте вращения n=965 об/мин.

Частота вращения приводного барабана:

nпб=60*v/π*Dпб=60*2.0/3.14*1.0=19об/мин.

Требуемое передаточное число привода:

i=nпб/nдв=965/19=50.8

Из табл. [1] III.22.2 выбираем редуктор типоразмера Ц2-300 с передаточным числом ip=41.34, рассчитанного на мощность 11.2 кВт при частоте вращения 1000 об/мин на быстроходном валу.

Уточняем скорость ленты:

v = π*Dпб*nбв/60*i*ф =3.14*1.0*965/60*41.34=1.8м/с,

что незначительно отличается от принятой.

Фактическая производительность конвейера:

Q=kkβ*(0,9В-0,05)2*vф*ϒ= 240*1.0*(0.9*0.3-0.05)2*10.8*1.8=22.6 т/ч.

Усилие натяжного устройства:

Sн=Sннаб+Sнсб=S6+S7=32271+32848=65119 кгс.

Из табл. Ш. 50 выбираем для натяжного' устройства барабан 8040-50 диаметром 400 мм для ленты шириной В = 300 мм. Из таблицы Ш. 58 выбираем натяжное винтовое устройство 8040-60-50 с наибольшим усилием на натяжном барабане 2,3 тс (размеры см. в таблице).

Из табл. III. 48 выбираем размеры приводного барабана, имеющего обозначение 8050-80.

Усилие в конвейерной ленте в период пуска при коэффициенте соотношения пускового и номинального моментов электродвигателя:

Sпуск=102*Nk*η*kм/v+Sсб=102*17*0.98*1.3/1.8+32848=34075 кгс.

Проверим прочность ленты в период пуска.

Требуемое число прокладок ленты:

iпуск=1.5*Sпуск/кр*В*кс*кн=1.5*34075/55*1.0*0.75*0.88=1.4‹4, где

kp - предел прочности прокладок ленты (табл. 4.7). kc - коэффициент прочности стыка ленты (табл. (6.20)); kн - коэффициент неравномерности работы прокладок ленты,

kн=1-0.03*i=1-0.03*4=0.88.

Требуемый тормозной момент на приводном валу конвейера:

Мт=η*[q*H-CT*(Wo-q*H)]*Do/2=0.94*[8.1*0.9-0/6*(3278-8.1*0.9)]*3.48/2=3198кгс*м