- •Вимірювання відхилень розташування осей отворів на координатно-вимірювальній машині

- •Вимірювання відхилень розташування осей отворів на координатно-вимірювальній машині

- •Загальні відомості про координатно-вимірювальні машини

- •Координатні вимірювання

- •Порядок виконання роботи

- •Контрольні запитання

- •Список рекомендованої літератури

- •Додатки

Координатні вимірювання

Принцип координатних вимірювань. Під час координатних вимірювань визначають координати окремих точок реальних поверхонь деталі. Вимірювання виконуються від єдиної бази – системи координат КВМ. За координатами положення вимірювального наконечника отримують числову модель деталі або окремих поверхонь.

В автоматизованих КВМ за допомогою обчислювальної техніки та відповідного програмного забезпечення ведуться розрахунки:

замінюючих елементів поверхонь (прилеглих, середніх);

геометричних параметрів, що є похідними від замінюючих елементів (проекцій, площин симетрій, осей симетрії та ін.);

перетворення координат точок вимірювання із системи координат машини в систему координат деталі;

введення корекції в координати точок залежно від радіуса сфери вимірювального наконечника і напрямку нормалі до поверхні деталі в точці дотику;

визначення відстаней та кутів між елементами;

визначення відхилень розмірів, форми та розташування поверхонь і ліній, а також сумарних відхилень форми і розташування.

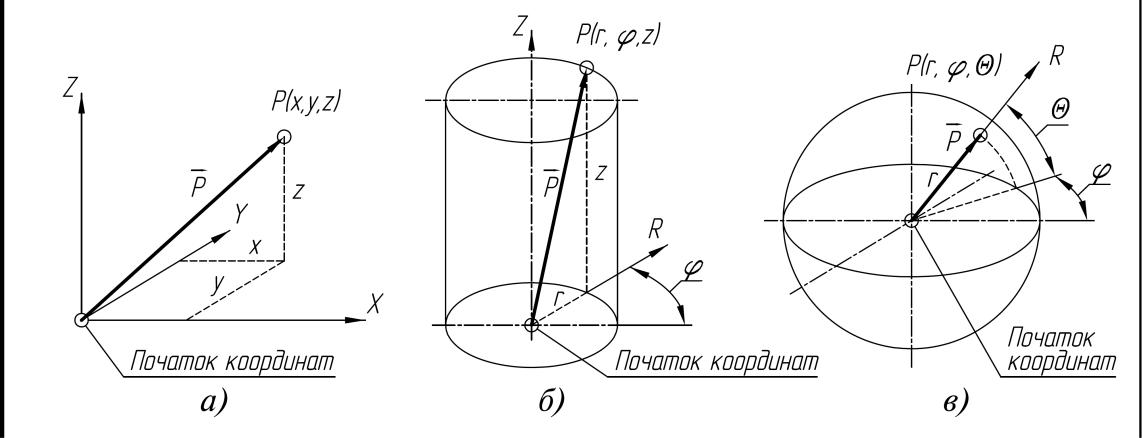

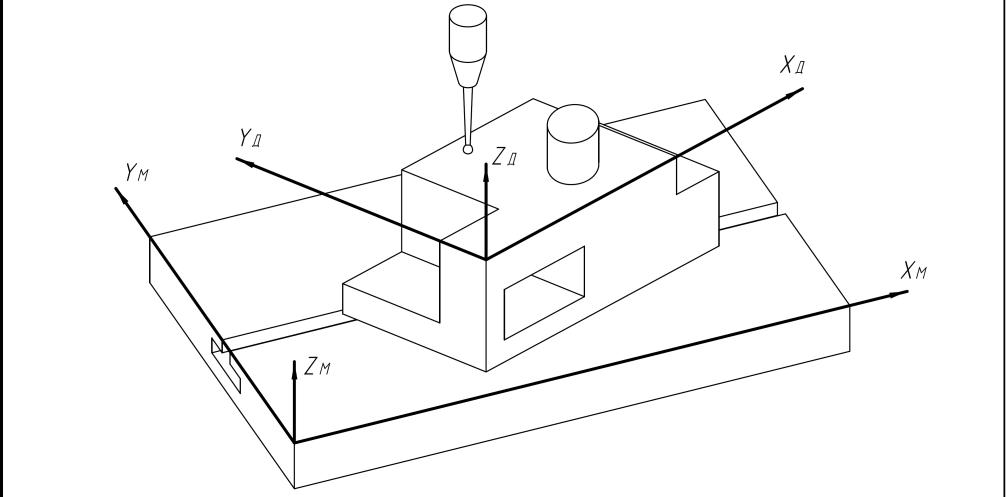

Системи координат. Розрізняють системи координат машини СКМ та системи координат деталі – СКД. Найчастіше застосовують декартову прямокутну систему координат. Осі СКМ співпадають з напрямними координатних переміщень КВМ, початок системи вибирається довільно. Застосовується також циліндрична (на площині – полярна) та сферична системи координат (рис.3.1). Деталь, що вимірюється, встановлюється на КВМ, як правило, без ретельної механічної вивірки. Значення координат точок деталі встановлюються в СКМ, а потім за формулами переходу приводяться до системи координат деталі (рис.3.2). Кількість СКД не обмежують.

Рисунок 3.1 – Системи координат машини (СКМ); а) прямокутна;

б) циліндрична; в) сферична; φ – кут повороту (азимут) і проекційний кут

в площині координат системи; Θ - кут підйому відносно проекційної площини

Рисунок 3.2 – Системи координат машини (СКМ), осі XМ, YМ, Z М

та система координат деталі (СКД), осі XД, YД, Z Д

Стратегія вимірювання. Під час координатних вимірювань число точок вимірювань для окремого елемента деталі визначається залежно від виду елемента, його форми, допустимої похибки вимірювань та ін. Мінімальне число точок, за якими можуть бути визначені параметри деталі номінальної та реальної форми, наведено в табл.3.1.

Таблиця 3.1 – Мінімальне число точок вимірювання.

Вид елемента |

Номінальна форма |

Відношення допуску форми до допуску розміру елементу |

Вимірювання відхилення форми |

|||

До 10 |

Понад 10 до 50 |

Понад 50 |

||||

Число точок, не менше |

||||||

Пряма |

2 |

3 |

10 |

30-50 |

30-50 |

|

Коло |

3 |

4 |

15 |

30-50 |

30-50 |

|

Площина |

3 |

4 |

15 |

50-100 |

50-100 |

|

Сфера |

4 |

6 |

18 |

40-70 |

40-70 |

|

Циліндр |

5 |

8 |

25 |

40-80 |

40-80 |

|

Конус |

6 |

12 |

36 |

50-100 |

50-100 |

|

Тор |

7 |

10 |

30 |

50-100 |

50-100 |

|

Математичні залежності для визначення геометричних параметрів деталі.

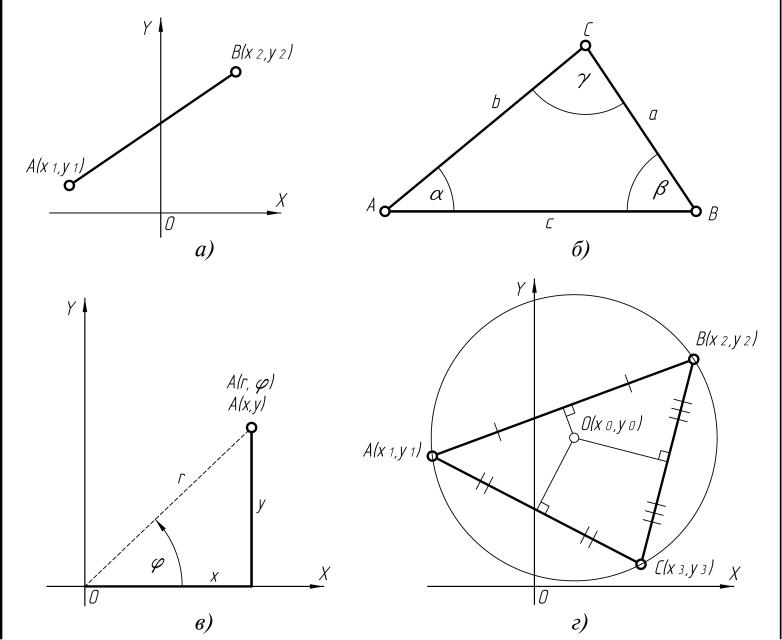

Відстань між двома точками A (x1, y1) і B (x2, y2) на площині (рис.3.3 а) визначається виразом:

Кут між сторонами трикутника (рис. 3.3 б):

Перехід від прямокутних координат до полярних координат (рис. 3.3 в):

;

;

.

.

Зворотний перехід від полярних координат до прямокутних координат (рис. 3.3 в):

;

;

.

.

Центром кола, описаного навколо вершин трикутника, є точка перетину серединних перпендикулярів до його сторін і має координати (рис. 3.3 г):

|

|

|

|

||

|

||

|

||

|

|

|

Рисунок 3.3 – Схеми для визначення математичних залежностей: а) відстані між двома точками; б) кута між сторонами трикутника; в) переходу від прямокутних координат до полярних та навпаки; г) координати центра кола, описаного навколо вершин трикутника

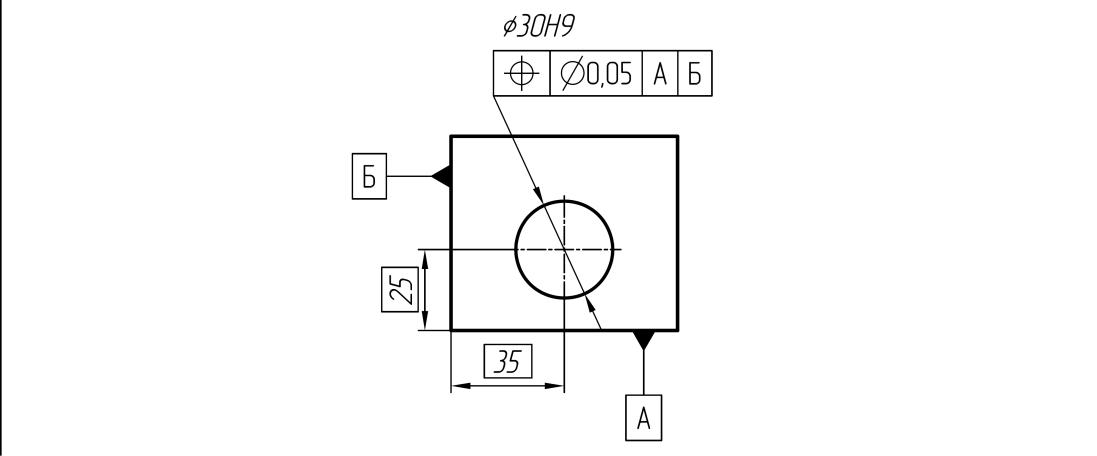

Приклад

оцінки придатності деталі за результатами

вимірювань. Для

деталі (рис. 3.4) позиційний допуск осі

отвору відносно поверхонь А і Б за

кресленням складає: ТРР

= 0,05 мм. Номінальні розміри положення

осі отвору

мм,

мм,

мм.

Замість вимірювань позиційного допуску

виконують вимірювання розмірів Lx

та

Ly.

Наприклад, дійсні розміри:

мм.

Замість вимірювань позиційного допуску

виконують вимірювання розмірів Lx

та

Ly.

Наприклад, дійсні розміри:

мм,

мм,

мм.

мм.

Рисунок 3.4 – Ескіз деталі

Оцінка придатності деталі за позиційним допуском (комплексний характер оцінки).

1.1 Визначаються відхилення розмірів:

мм;

мм;

мм,

мм,

де

,

,

- дійсні розміри;

- дійсні розміри;

,

,

- номінальні розміри за координатами

х,

у.

- номінальні розміри за координатами

х,

у.

1.2 Визначається позиційне відхилення:

мм.

мм.

1.3 Виконується порівняння позиційного відхилення з позиційним допуском. Оскільки позиційний допуск ТРР=0,05 мм на кресленні заданий у діаметральному вираженні, то порівнювати з допуском треба подвоєне значення відхилення ЕРР, тобто:

2ЕРР = 2·0,0223=0,0446 мм

0,0446 ≤ 0,05

Умова 2ЕРР ≤ ТРР виконана, значить деталь є придатною.

Оцінка придатності деталі за допусками на відхилення розмірів, що координують розташування осей (диференційний характер оцінки).

За табл. 1.1 встановлюють вид розташування отворів - V. Для виду розташування V нормуються граничні відхилення ±δL розмірів Lx і Ly. За табл. 1.2 для допуску в діаметральному вираженні 0,05 мм визначається: ±δL =0,018 мм.

Перевіряється виконання умов:

;

;

:

:

;

;

Перша

умова виконується, а друга – ні (значення

мм).

Деталь має бути забракованою. Але, якщо

в технологічній документації допускається

оцінювання придатності деталі за

позиційним допуском, то деталь вважають

придатною, бо виконується умова: 2ЕРР

≤ ТРР (див.

п.1.3).

мм).

Деталь має бути забракованою. Але, якщо

в технологічній документації допускається

оцінювання придатності деталі за

позиційним допуском, то деталь вважають

придатною, бо виконується умова: 2ЕРР

≤ ТРР (див.

п.1.3).