- •Приложение к лекции № 5

- •3. Коммутационно-защитная аппаратура судовых электроприводов

- •1. Электрические аппараты

- •1.1. Основные сведения

- •1.2. Классификация электрических аппаратов

- •2. Командоаппараты

- •2.1. Основные сведения

- •2.2. Кнопочные посты управления

- •2.3. Командоконтроллеры

- •2.4. Конечные и путевые выключатели

- •Рычажные выключатели

- •3.Контроллеры

- •3.1. Основные сведения

- •3.2. Силовые контроллеры

- •4.Контакторы

- •Основные сведения

- •4.2. Классификация контакторов

- •4.3. Основные системы контакторов

- •4.4. Устройство и принцип действия контактора

- •4.5. Назначение контактов Контакты предназначены для непосредственной коммутации электрических цепей.

- •4.6. Изображение контактов При изображении контактов применяют следующие правила:

- •4.7. Электромагнитная система контакторов

- •4.8. Катушки контакторов

- •4.9. Короткозамкнутые витки

- •4.10. Дугогасительная система контакторов

- •4.11. Гашение дуги в дугогасительных камерах

- •4.12. Гашение дуги в контакторах постоянного тока

- •4.13. Гашение дуги в контакторах переменного тока

- •5.Тормозные устройства

- •5.1. Основные сведения

- •5.2. Ленточные тормозные устройства

- •5.3. Дисковые тормозные устройства Дисковые тормозные устройства широко применяются в электроприводах судових грузоподъемных и якорно-швартовных устройств.

- •5.4. Колодочные тормозные устройства

- •5.5. Колодочный тормоз с электромагнитным приводом

- •5.6. Колодочный тормоз с электрогидравлическим приводом

5.4. Колодочные тормозные устройства

Основные сведения

Тормозными элементами в колодочных тормозах являются стальной шкив и чугун

ные тормозные колодки с приклепанными к ним фрикционными накладками. Торможение возникает при прижимании тормозных колодок к шкиву с помощью тормозной пружины.

Привод растормаживания бывает двух видов:

электромагнитный;

электрогидравлический.

Рассмотрим поочередно оба вида тормозов.

5.5. Колодочный тормоз с электромагнитным приводом

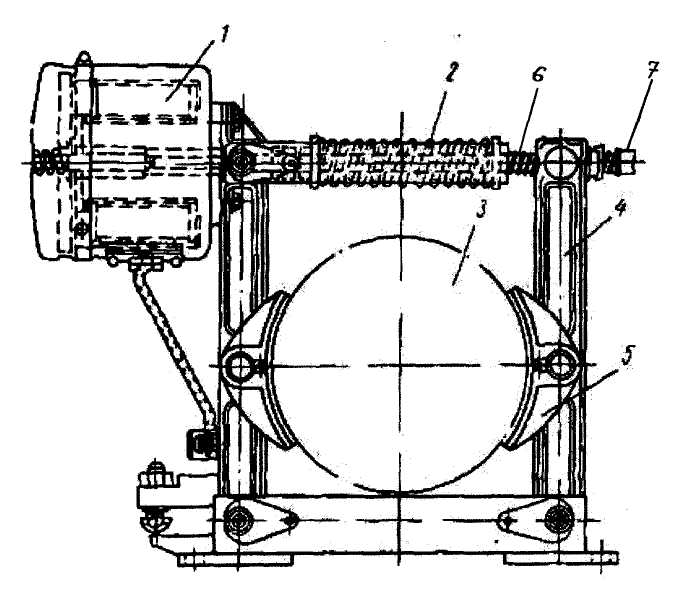

Устройство колодочного тормоза с электромагнитным приводом показано на рис. 9.61.

Рис. 9.61. Колодочный тормоз с электромагнитным приводом:

1 – тормозной электромагнит; 2 – пружина; 3 – тормозной шкив; 4 – рычаги; 5 – тормозные колодки; 6 – винт; 7 – регулировочная гайка

Этот тормоз состоит из основания, на котором закреплены на осях два рычага 4. К средней части к рычагам прикреплены на осях чугунные тормозные колодки 5 с приклёпанными к ним изнутри фрикционными накладками Эти колодки прижаты к поверхности стального тормозного шкива 3. Шкив 3 закреплен на шпонке на валу электродвигателя.

Рычаги 4 в верхней части имеют сквозные отверстия с прямоугольной резьбой, через которые проходит горизонтальный шток тормозного электромагнита в виде винта 6. Внутри отверстий нарезана резьба с разным шагом – в одном отверстии с левым, в другом – с правым.

На винт надета мощная цилиндрическая пружина 2, концы которой соединены с каждым рычагом при помощи двух полуосей.

В исходном состоянии ток в катушке электромагнита отсутствует и пружина сжатас определенным усилием. Это усилие через рычаги передается на тормозные колодки, которые плотно прижимаются к поверхности тормозного шкива, вал двигателя заторможен.

При подаче напряжения на катушку электромагнита якорь электромагнита втягивается и заставляет винт 6 повернуться на несколько оборотов. При этом верхние концы рычагов 4 раздвигаются ( т.к. отверстия в них имеют разную резьбу – левую и правую ) и освобождают тормозные колодки 5. Пружина растягивается и усилие в ней возрастает. Тормозные колодки освобождаются, вал двигателя оттормаживается.

При снятии напряжения, винт под действием пружины поворачивается в обратном направлении, рычаги 4 возвращаются в исходное состояние и прижимают тормозные колодки к поверхности стального шкива.

Для регулирования тормозного момента служит гайка 7 на правом конце винта 6.

Колодочные тормозные устройства выпускаются с электромагнитами постоянного и переменного тока. В зависимости от типа устройства, диаметр тормозного шкива составляет d = 100…700 мм, максимальный ход тормозных колодок h = 3…4,5 мм, тормозной момент Mт = 11…8000 Н*м.

Область применения на судах: электроприводы грузоподъемных и якорно-швартовных устройств.

5.6. Колодочный тормоз с электрогидравлическим приводом

Этот тормоз содержит электрогидравлический толкатель, в котором перемещение исполнительного органа ( штока ) происходит под давлением масла.

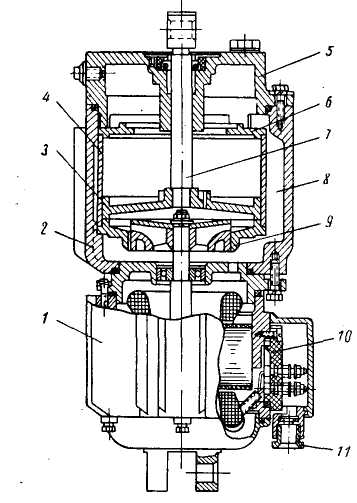

В судовых электроприводах применяются электрогидравлические толкатели серии ТГ ( рис. 9.62 ).

Рис. 9.62. Электрогидравлический толкатель:

1 – асинхронный двигатель; 2 – корпус толкателя; 3 – поршень; 4 – цилиндр; 5 –- верхняя крышка; 6 – промежуточная крышка; 7 – шток; 8 – каналы в корпусе толкателя; 9 – центробежный насос; 10 – клеммная колодка двигателя; 11 – кабельная воронка

В нижней части толкателя находится асинхронный двигатель 1 с короткозамкнутым ротором, погруженный в трансформаторное масло. Выводы обмотки статора двигателя подключены изнутри к клеммной колодке 10, а питание к ней подводится через кабель

ную воронку 11.

К верхнему фланца двигателя прикреплен толкатель 2, корпус которого заполненный маслом. В нижней части корпуса расположено колесо 9 центробежного насоса, закреп

ленное на валу двигателя.

В корпус толкателя встроен цилиндр 4, внутри которого находится поршень 3 со штоком 7. Верхний конец штока имеет квадратную головку, при помощи которой шток связан с приводом колодочного тормоза ( привод показан на рис. 9.81 ).

Сверху цилиндр закрыт промежуточной крышкой 6, на которую опирается цилиндрическая головка 5. Крышка 6 имеет отверстия, через которые цилиндр 4 сообщается с вертикальными боковыми каналами 8.

Цилиндр 4, каналы 8 и нижняя часть корпуса толкателя заполнены трансформаторным маслом марки АМГ-10.

В исходном состоянии на шток 7 со стороны пружины колодочного тормоза действует сила, направленная сверху вниз. Поэтому шток 7 и поршень 3 занимают положение, изображенное на рисунке.

При включении асинхронного двигателя центробежный насос 9 начинает вращаться и нагнетает масло под поршень 3. Поршень со штоком за счет избыточного давления перемещаются вверх. Масло, находящееся над поршнем, вытесняется через отверстия в крышке 6 в каналы 8 и далее засасывается под центробежное колесо насоса.

В результате поршень и шток поднимаются в крайнее верхнее положение и останавливается. Перемещение штока приводит к перемещению колодок тормоза и освобождению тормозного барабана.

В дальнейшем, при работе насоса давление масла на поршень не изменяется вследствие перепуска масла из верхней части цилиндра в нижнюю часть корпуса толкателя.

При отключении электродвигателя насос останавливается, а поршень со штоком опустятся вниз по действием пружин колодочного тормоза и собственного веса. При этом масло из полости над поршнем перетекает в полость под ним.

Рассмотренное устройство не позволяет регулировать время подъема и величину перемещения штока, что может понадобиться, например, вследствие стирания тормозных накладок на колодках. При необходимости такого регулирования толкатель дополняют дроссельным клапаном, ход и положение которого можно регулировать.

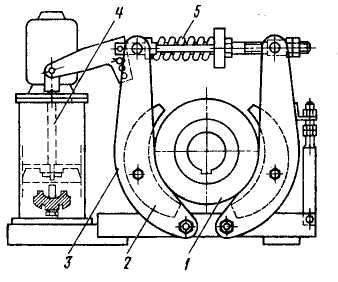

Электрогидравлические толкатели применяются в колодочных тормозах с электрогидравлическим толкателем ( рис. 9.63 ).

Рис. 9.63. Колодочный тормоз с электрогидравлическим толкателем:

1 – тормозной шкив; 2 – колодки; 3 – рычаги; 4 – шток толкателя; 5 – пружина.

При включении электродвигателя насоса толкателя шток 4 перемещается вверх и поворачивает Г-образный рычаг. В результате этого пружина 5 сжимается и освобождает колодки, двигатель растормаживается.

Как следует из приведенного выше описания принципа действия толкателя ( рис.9.80 ), растормаживание и затормаживание колодок происходит не сразу, а постепенно, что обеспечивает плавность движения колодок. Поэтому толкатели особенно часто применяют в механизмах поворота башни крана, чтобы избежать раскачки груза, которая неизбежно возникает при резком растормаживании или затормаживании башни.