Практична робота № 8

Тема роботи: Центрування агрегатів. Мета роботи: Вивчити технологічний процес і навчитися виконувати розрахунки при проведенні центрування агрегатів. Завдання: Вивчити розділ 1 практичної роботи (Основні положення). Зобразити ескіз і виконати розрахунки для свого варіанта (вказати послідовність технологічних операцій, намалювати кругові діаграми і схему та визначити необхідні зміщення агрегату). Скласти звіт та захистити практичну роботу, відповідаючи на запитання і пояснюючи свої розрахунки та технічні умови. |

Загальні вказівки щодо виконання практичної роботи

Практична робота виконується студентом з метою закріплення теоретичних знань, які були отримані ним на лекціях та на самостійних заняттях.

Перед початком виконання роботи студент повинен:

– вміти розшифровувати літерні та цифрові позначення, які приведені в роботі;

– знати принципи роботи і особливості функціонування пристроїв (механізмів), описаних в роботі;

– вміти формулювати технічно-інженерні висновки.

Перед виконанням практичної роботи студент повинен самостійно здійснити підготовку, в процесі якої ретельно вивчити відповідний розділ конспекту лекцій та рекомендованої літератури При цьому слід:

– вивчити конструкцію, призначення та область застосування пристроїв (механізмів), що розраховуються;

– ознайомитися з описом структурної чи принципової схеми пристроїв (механізмів);

– відповісти на типові контрольні запитання.

Якщо з поважної причини студент не зміг вчасно виконати практичну роботу, то він повинен це зробити у додатковий час, який визначається викладачем.

По закінченні практичної роботи студент оформляє звіт у рукописному виді у зошиті або у електронному вигляді з наступним роздрукуванням на аркушах паперу формату А4. Звіт повинен містити у повному обсязі матеріали та необхідні розрахунки, які визначено у вимогах до практичної роботи. Всі необхідні рисунки та схеми повинні мати достатню глибину розкриття. Умовно-графічні позначення елементів повинні відповідати вимогам Держстандартів та супроводжуватися коротким описом принципу роботи.

В кінці звіту студент приводить технічно-інженерні висновки, які містять критичний аналіз виконаної роботи.

Захист звіту про практичну роботу здійснюється шляхом усної співбесіди викладача і студента за тематикою роботи, що захищається. При незадовільному захисті студент повторно захищає його у додатковий час. Дату і час повторного захисту визначає викладач.

1 Основні положення

1.1 Від точності виготовлення деталей електричних машин (валів, півмуфт, підшипників), а також від якості виконання монтажу залежить їх строк експлуатації. Існують наступні причини погіршення точності при виготовленні деталі:

- неточність встановлення ріжучого інструменту, або деталі на станку;

-дефекти обладнання, на якому проводять обробку деталі;

-використання вимірювальних інструментів із неналежною точністю;

-зміна розмірів деталі спричинена температурними подовженнями;

- прогинання від власної ваги ротора, тощо.

1.2 Центрування валів електричних машин з валами, що обертаються (насосів, димососів, тощо) полягає в установці електропривода (електродвигуна) таким чином, щоб вісь його вала була продовженням осі привідного механізму, тобто так, щоб їх осі співпадали. Якщо центрування проведено не досить точно, то спряжені вали будуть намагатись вирівнювати свої осі при обертанні (гіроскопічний ефект), що призведе до виникнення додаткових навантажень на вал та його вібрацій.

1.3 З’єднання валів електричних машин між собою або з валами інших механізмів виконують за допомогою сполучних муфт різних типів, і у відповідності до них може бути жорстким, напівжорстким або гнучким. Центрування вважається завершеним, якщо зміщення і злам валів не перевищує допустимих величин для даного типу з’єднувальних муфт (Табл.1).

Таблиця 1 Допустимі відхилення на півмуфтах при центруванні валів

Тип муфти |

Допуск на зміщення осі валів (радіальне биття), мм |

Допуск на злам осі валів (торцеве биття), мм |

Жорстка |

0,04 |

0,02 |

Напівжорстка |

0,06 |

0,05 |

Пружна |

0,08 |

0,06 |

Зубчаста |

0,10 |

0,08 |

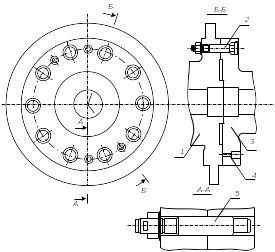

1.4 Жорсткі муфти складаються із двох фланців (півмуфт), стягнутих по окружності за допомогою призонних болтів. Крутний момент в жорстких і напівгнучких муфтах передається завдяки силам тертя між торцями півмуфт, яке виникає при стягненні їх болтами. На рис. 1 показана конструкція жорсткої муфти, яку використовують, наприклад для з’єднання роторів ЦВТ і ЦСТ турбіни. Півмуфти 1 і 3 виконані у виді фланців. Радіальне центрування півмуфт забезпечується кільцевим виступом на одній півмуфті і западиною на іншій. Півмуфти стягують призонними болтами 2 із зазором 0,010÷0,025 мм. Для з’єднання використовують також конічні болти 5.

|

|

Рисунок 1. Конструкція жорсткої муфти для з’єднання роторів ЦВТ і ЦСТ: 1,3 – півмуфти; 2- призонний болт; технологічний отвір під віджимний болт; 5 - конічний болт. |

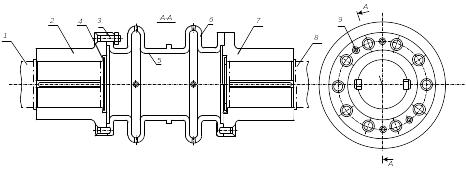

Рисунок 2. Конструкція напівжорсткої муфти: 1,8 – вали роторів; 2,7 – півмуфти; 3- призонні болти; 4-гайка; 5-гнучка вставка з лінзовими компенсаторами; 6-лінза; 9-конічні болти. |

1.5 Кількість і діаметр призонних болтів визначають із умов передачі крутного моменту, причому при виникненні короткого замикання в агрегаті повинні руйнуватися болти, а не фланці муфт. Сполучні (призонні) болти і відповідні отвори виконують під посадку H7/g7.

1.6 Напівгнучкі (напівжорсткі) муфти (рис. 2) виконують у виді двох півмуфт, насажених на кінці роторів і зв’язаних між собою проміжною сполучною частиною гофрованої форми. В якості пружного елементу тут використовують лінзовий компенсатор за рахунок чого компенсується невеликий злам осей.

1.7 Гнучкі (рухливі) муфти бувають зубчастими, пружинними, кулачковими, тощо. Такі муфти призначені для передачі незначних крутних моментів, тому в енергетиці застосовуються в конструкціях допоміжних механізмів (вентиляторів, турбоживильних насосів, тощо).

1.8 Під компенсаційною властивістю муфти розуміють здатність муфти компенсувати деяку неточність вивіряння валів машин, що з’єднуються. Найбільшу компенсаційну здатність мають зубчасті муфти, які допускають радіальні зміщення валів від 0,7 до 4,8 мм. Торцеве зміщення таких муфт може досягати величини 5,2 мм.

1.9 Центрування валів електричних машин складається із двох основних операцій:

- вивіряння осі спільного вала (вивіряння валолінії);

- власно центрування, тобто виправлення торцевих і радіальних зміщень валів з’єднувальних агрегатів.

1.10 Для забезпечення вірного розподілення навантажень на підшипники агрегатів їх вали потрібно встановити в таке положення, при якому торцеві площини півмуфт у горизонтальній та вертикальній площині будуть паралельними, а осі валів будуть плавним продовженням одна одної (без зміщення).

1.11 Внаслідок дії власної ваги ротора вісь вала кожної електричної машини буде прогинатись. Тому, якщо вали агрегатів, що з’єднуються установити строго горизонтально, то згинання осей валів призведе до того, що торцеві площини півмуфт не будуть паралельними і утворять розкриття муфти зверху. У цьому випадку осі валів не будуть продовженням одна одної (рис. 3, а). При роботі такого агрегату його вали будуть вібрувати, та спричиняти негативний вплив на підшипники та інші частини агрегату. Крім того, в точках 2 і 3 будуть виникати значні напруження від згинаючих моментів, які будуть розрушати шийки валів.

Рисунок 3. Положення валів, що з’єднуються за допомогою муфти: а) злам валолінії та розкриття муфти зверху; б) паралельність торців півмуфт з утворенням плавної валолінії.

1.12 Для виконання умови паралельності площин півмуфт і плавності валолінії потрібно підшипники 1 та 4 підняти по відношенню до підшипників 2 та 3 (рис 3, б). Крім того, проекція валолінії на горизонтальну площину має утворювати пряму лінію. Для виконання цієї умови необхідно виставити похили роторів агрегатів по рівню (тобто, вивірити валолінію по рівню), а після цього виконати власне центрування валів.

1.13 Вивіряння валолінії по рівню здійснюють трьома можливими способами:

1.13.1 По першому способу (рис. 4, а) вал першого агрегату встановлюють строго горизонтально, рівень 5, встановлений на кожну із шийок вала біля підшипників 1 і 2 дасть однакові показання по величині, але різні по знаку (по напрямку піднімання повітряного пухирця). Далі до вала агрегату I прицнтровують вал агрегату II, при цьому рівень, встановлений на шийку вала біля підшипника 3 має дати такі ж показання по величині та по напрямку, що і на шийці біля підшипника 2.

Рисунок 4. Способи вивіряння валолінії двох агрегатів по рівню

1.13.2 По другому способу (рис. 4, б) кінець валу першого агрегату біля муфти виставляють строго горизонтально, тобто рівень, встановлений на шийці вала біля підшипника 2 дасть нульове відхилення, а інший кінець цього валу виставляють із деяким підняттям у напрямку, який показаний стрілкою. Агрегат II прицентровують до агрегату I, при цьому, рівень, встановлений на підшипник 3 також має показати нульове відхилення.

1.13.3 По третьому способу (рис. 4, в) кінець валу першого агрегату встановлюють із деяким підніманням в одному напрямку, тобто рівень, встановлений на шийках біля підшипника 1 та 2 матиме однаковий напрямок, а показання рівня на підшипнику 3 має співпасти з показанням рівня на підшипнику 2.

1.14 Перед центруванням валів виконують наступні підготовчі роботи:

- перевірка шийок валів;

- перевірка стану півмуфт

- підготовлення півмуфт до посадки;

- нагрівання та насадка півмуфт на вали;

- огляд і очищення вкладнів у підшипники;

- попередня перевірка вивіряння валолінії;

- перевірка радіального та торцевого биття муфт та валів.

1.14.1 Шийки валів очищують від антикорозійного покриття чистими ганчірками, змоченими в бензині або уайт-спириті, для чого дозволяється використовувати дерев’яні скребки. Очищену поверхню протирають б’яззю або марлею, змоченою етиловим спиртом. Після цього шийки промивають гасом та витирають насухо. При виявленні на шийках валу царапин, рисок або слідів корозії їх вилучають шліфуванням за допомогою пристосування, показаного на рис. 5.

Рисунок 5. Пристосування для шліфування шийок валів: 1 – напівхомут; 2 – вал; 3- фетр або войлок; 4-наждачне полотно.

На шийку вала вкладають наждачне полотно із дрібним зерном, змащене маслом, а зверху на нього – фетр або войлок. Кінці наждачного полотна та фетру затискують між фланцями напівхомутів таким чином, щоб вони провертались із незначним зусиллям. Шліфують шийки валів вручну, змінюючи полотно кожні 15-20 хв, а положення самого ротора змінюють кожну годину, обертаючи ротор навколо його осі на кут 90, 180 і 270о.

Полірування шийок проводять таким же чином, за винятком того, що на наждачне полотно, яке змащене маслом додають порошкову крейду. Проводити полірування дозволяється також і пастою ГОИ, причому замість наждачного полотна тут використовують пресшпан або шкіру, на яку наносять пасту ГОИ, розчинену в гасі. Після шліфування та полірування шийку вала промивають гасом та витирають насухо.

Півмуфти валів перевіряють аналогічно.

1.14.2 Під час підготовки півмуфт для посадки на вал перевіряють відсутність конусності в спряженні отвору ступиці муфти та діаметру валу. Отвори ступиці півмуфти і діаметру валу повинні мати форму циліндра. Для важких умов експлуатації посадки півмуфту садять на вал «на гаряче» із натягом, який забезпечує необхідну міцніть посадки. Натяг в отриманій посадці вважається достатнім, якщо діаметр отвору ступиці буде меншим діаметру вала на величину від 0,08 до 0,1 мм на кожні 100 мм діаметру вала. Наприклад, для валу діаметром 500 мм отвір ступиці півмуфти має бути меншим від діаметру валу на величину (0,08-0,1)/5=0,4-0,5 мм діаметру вала, тобто має бути рівним величині 499,5 – 499,6 мм. Середнім значенням із отриманого діапазону буде значення, рівне (499,5 + 499,6)/2=499,55 мм. В даному випадку півмуфта буде посаджена на вал із натягом, величина якого дорівнює 500-499,55=0,45 мм. І саме при такій посадці буде утворюватись натяг, який забезпечить достатню міцність з’єднання. Утворювати ще більший натяг посадки не потрібно, так як це може призвести до розривання ступиці, а при меншому натягу це може призвести до провертання валу відносно півмуфти.

1.14.3 Нагрівння півмуфт проводять у масляній ванні із температурою масла 130-150о С за допомогою електричного підігрівача, потужністю 1,5- 2 кВт, газового пальника, або на горні. Контроль температури нагрівання здійснюють за допомогою термопари, або за допомогою шматочків олов’яно-свинцевого припою марки ПОС-30 або ПОС-40, які поміщають на поверхню півмуфти (температура плавлення припою 230-245 оС).

1.14.4 Посадку півмуфти в гарячому стані здійснюють спеціальними пристроями для перенесення муфти та для її насадження. Вали великого діаметру мають в торці отвори з різьбою, в які кріпляться болти натяжної пластини. Закручуючи болти в вал, натяжна пластина насаджує на нього півмуфту.

1.12.5 Огляд і очищення вкладнів у підшипники проводять при монтажі середніх та крупних електричних машин. Спочатку вкладні підшипників очищують від змазки та промивають гасом та оглядають їх на відсутність раковин, тріщин, глибоких рисок та відслоювання бабіту. Після цього вкладень поміщають на добу в посудину із гарячим маслом або гасом, після чого його протирають насухо та натискають рукою на бабіт; при відслоювання бабіту із стиків вкладня буде видавлюватись масло або гас.

1.12.6 Попереднє вивіряння валолінії виконують для того, щоб досягти співпадіння ліній валів. Перед спряженням валів перевіряють радіальне і осьове биття валів та насаджених на них півмуфт. Радіальне биття перевіряють в декількох площинах по довжині валу. При цьому окружність валу розділяють на парну кількість рівних частин. Для перевірки використовують індикатор годинникового типу, який встановлюють на жорстку основу таким чином, щоб вимірювальний стрижень індикатора доторкався поверхні вала. Перед початком перевірки стрілку індикатора встановлюють на нуль. Повертаючи ротор, записують показання індикатора в кожному положенні. Показання будуть додатними при відхиленні стрілки в один бік, і від’ємними – при відхиленні в інший бік. Величина викривлення вала по відношенню до його осі буде дорівнювати половині биття. Максимальне биття буде на діаметрально розміщених точках із найбільшою різницею показань. Для вала діаметром 100-200 мм допускається биття шийки вала не більше 0,02 мм, а для вала, діаметром більше 200 мм – 0,03мм.

Торцеве биття перевіряють за допомогою двох індикаторів, які встановлюють в діаметрально-протилежних точках торця півмуфти на однаковій відстані від осі обертання вала. Вимірювання проводять на парній кількості точок півмуфти. Для визначення биття визначають суму показань обох індикаторів для однієї і тієї точки торця при двох положеннях вала (до т після його повороту на 180о), після чого із першої суми віднімають другу, а отриману різницю ділять на два. Якщо відстань між пів муфтами не дозволяє використовувати індикатори, то для перевірки використовують щупи або центрувальні скоби. Якщо вимірювання проведені вірно, то сума зазорів а1+а3 буде дорівнювати сумі а2+а4, де а1 і а3 – верхній та нижній зазор, а2 і а4 – бокові зазори між поверхнями півмуфт. Згідно із технічними вимогами вимірювання можна вважати закінченим, якщо різниця вказаних сум буде не більшою 0,03 мм

1.12.7 Підготовчі роботи до проведення центрування проводять у наступній послідовності:

- півмуфти агрегатів роз’єднують таким чином, щоб вони не доторкалися між собою;

- проводять вивіряння вертикальності або горизонтальності вала привідного механізму (електродвигуна) із півмуфтою 1 (Рис. 6);

- установлюють центрувальну скобу 3 на півмуфту, що центрується, та наносять на бокові поверхні кожної півмуфти по чотири співпадаючі риски 2. Риски, що співпадають з центруючою скобою 3, вважаються початковими.

1.12.8 Перше вимірювання проводять, коли скоба знаходиться в верхній точці вала (кут 0°). Потім обидва вали одночасно провертають в напрямку їх робочого обертання на кут 90°, та проводять друге вимірювання. Одночасне повертання валів потрібно для того, щоб виключити вплив від торцевого і радіального биття на результат вимірювання. Аналогічно також проводять вимірювання на кутах 180°, 270° і 360°, для того щоб зменшити вплив неточності обробки півмуфт на їх биття.

1.12.9 Злам

осі валів визначають за результатами

вимірювання торцевих зазорів між

півмуфтами в чотирьох місцях біля рисок

за допомогою клинового щупа 2 (рис. 4,а),

або за допомогою мікрометричної скоби

4 (рис. 7,б); результати вимірювання в

положенні півмуфт 0° зверху -

![]() ,

праворуч -

,

праворуч -![]() ,

знизу-

,

знизу-![]() та

ліворуч-

та

ліворуч-

![]() записують

на кругову діаграму (рис. 9,а). Вимірювання

і запис повторюють після одночасного

повертання обох півмуфт на кути 90°,

180°, 270° і 360°. Вимірювання в початковому

положенні на куті 360° є контрольним,

його результат повинен співпадати з

результатом початкового вимірювання

на куті 0° з точністю, не більше

0,03 мм. Якщо результати цих вимірювань

не співпадають, то всі вимірювання

вважають проведеними невірно. В цьому

випадку потрібно з’ясувати можливі

причини неспівпадіння, а самі вимірювання

повторити. При задовільних результатах

всі вимірювання, проведені на куті 360°

відкидають, а за чотирма першими

вимірюваннями розраховують середні

значення.

записують

на кругову діаграму (рис. 9,а). Вимірювання

і запис повторюють після одночасного

повертання обох півмуфт на кути 90°,

180°, 270° і 360°. Вимірювання в початковому

положенні на куті 360° є контрольним,

його результат повинен співпадати з

результатом початкового вимірювання

на куті 0° з точністю, не більше

0,03 мм. Якщо результати цих вимірювань

не співпадають, то всі вимірювання

вважають проведеними невірно. В цьому

випадку потрібно з’ясувати можливі

причини неспівпадіння, а самі вимірювання

повторити. При задовільних результатах

всі вимірювання, проведені на куті 360°

відкидають, а за чотирма першими

вимірюваннями розраховують середні

значення.

![]() ;

;

![]() ;

;

![]() ;

;

![]() (1)

(1)

1.12.10

Отримані середні значення вимірювання

приводять до «нуля», віднімаючи від

кожного найменше серед них значення

![]() :

:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

(2)

.

(2)

Результатом однієї із чотирьох різниць при підрахунку обов’язково буде нуль. Приведені значення записують на розрахункову кругову діаграму всередині круга (рис. 10).

Непаралельність

торців півмуфт (злам осі) у вертикальному

Ав

і горизонтальному Аг

напрямках визначають

відносно діаметра півмуфти D:

![]() ;

;![]() .

(3)

.

(3)

1.12.11 Зміщення валів вимірюють за допомогою центрувальної скоби 2 та набору пластинкових щупів 5 (рис. 7) в п’яти положеннях обох валів: 0°, 90°, 180°, 270° і 360°. Останнє вимірювання контрольне, його результат має співпадати з початковим результатом при куті 0° з точністю не більше 0,02 мм. Скоба не повинна пружинити, а болт - чіплятись за другу півмуфту, найменший зазор під ним встановлюють рівним 0,5 мм і фіксують за допомогою контргайки.

Результати

по чотирьом вимірюванням записують на

кругові діаграми ззовні круга (рис. 6) і

приводять до нуля, віднімаючи найменше

серед них значення

![]() від

інших:

від

інших:

![]() ;

;

![]() ;

;

![]() ;

;

![]() (4)

(4)

Результатом однієї із чотирьох різниць при підрахунку обов’язково буде нуль.

Отримані

приведені значення записують на

розрахункову кругову діаграму ззовні

круга (рис. 8). Неспівпадіння торців

півмуфт (зміщення валів) у вертикальному

Rв

та у горизонтальному Rг

напрямках рівні:

![]() ;

;

![]() (5)

(5)

1.12.12 Загальний (сумарний) злам і зміщення осі валів розраховують за формулами:

![]() ;

;

![]() (6)

(6)

Повний злам і зміщення осі валів порівнюють з допустимими відхиленнями центрування (табл. 1). Якщо отримані значення більше припустимих, то потрібно розрахувати товщину змінюваних прокладок під лапи агрегату (для вертикального переміщення) та/або провести їх горизонтальне переміщення.

1.12.13 За допомогою прокладок під лапи агрегату ліквідують зміщення осі (радіальне биття). Товщини прокладок визначають з подібних трикутників В1С1Е, В2С2Е та вСе (рис. 11):

![]() ;

;

![]() звідки

звідки

![]() ;

;

![]()

де

![]() - різниця торцевих зазорів;

- різниця торцевих зазорів;

Се = D – діаметр півмуфти;

С1Е =L1; С2Е =L2 – відстань від першої та другої лап агрегату до півмуфти.

Тоді, з урахуванням формули (3) отримуємо:

![]() ;

;

![]() .

.

Піднявши підшипники С1 та С2 на величини В1С1 та В2С2 відповідно, отримаємо паралельність торців півмуфт у вертикальній площині, але ротор прицентрованого агрегату все ще буде нижче ротора електродвигуна на величину Rв (5). Тому весь ротор агрегату (підшипники С1 та С2 ) потрібно підняти ще на величину Rв (рис. 11).

Загальна товщина прокладок під лапи агрегату Х1 та Х2 буде дорівнювати:

X1=Aв L1+Rв ; X2=Aв L2+Rв. (7)

1.12.14 За допомогою переміщення лап електродвигуна вліво або вправо у горизонтальному напрямку ліквідують злам осі валів (торцеве биття). Величини лівого та правого переміщення лап розраховують за формулами: Y1=AгL1+Rг; Y2=AгL2+Rг (8)

Якщо результатом розрахунку (7) є від’ємні значення Х1 і Х2, то лапи електродвигуна переміщують вниз, а якщо додатні – вгору.

Якщо результатом розрахунку (8) є від’ємні значення Y1 і Y2, то лапи електродвигуна переміщують ліворуч, а якщо додатні – праворуч (напрямок погляду – від агрегату, що центрується електродвигуна на півмуфту із центрувальною скобою).

1.12.15 При центруванні по півмуфтам спочатку виправляють злам осей роторів, так щоб торці півмуфт стали паралельними, а потім досягають співосністі роторів, так щоб центри півмуфт стали концентричними.

1.12.16 Після встановлення нових розрахованих прокладок, товщиною Х1 та Х2 та/або переміщення лап електродвигуна у горизонтальній площині на відстань Y1 та Y2 і закріплення агрегату, знову виконують остаточні вимірювання на півмуфтах. Результати остаточних вимірювань заносять на нові кругові діаграми (рис. 4), розраховують злам осі по формулі (3), зміщення осі по формулі (5), повний злам і зміщення осі по формулі (6) та порівнюють їх із допустимими значеннями (Таб. 1). Якщо отримані величини зламу і зміщення осі менше допустимих для даного типу муфти, то роблять висновок про працездатність агрегату; оформлюють розрахункову кругову діаграму, результати розрахунків заносять в формуляр, а лапи електродвигуна фіксують штифтами: просверлюють дві діагонально розташовані лапи та їх фундаментні опори, обробляють отримані отвори конічною розгорткою, після чого забивають в отвори конічні штифти.

1.12.17 При центруванні валів турбіни переміщення ротора по вертикалі здійснюють разом із циліндром, корпусами підшипників і фундаментних рам на клинових домкратах, а по горизонталі - шляхом зміщення рам вбік.

1.12.18 Для достовірності вимірювань муфти не повинні мати вм’ятин, забоїн, тощо. По завершенні центрування проводять контрольну перевірку положення ротора по розточках зовнішніх ущільнень циліндра.