- •Тема 15 Производство гнутых профилей

- •Классификация профилегибочных станов

- •2 Классификация профилегибочных станов

- •1 Разматыватель; 2 правильная машина; 3 дискове ножницы; 4 гильотинные ножницы поперечной резки; 5 профилегибочный стан; 6 стелаж готовой продукции

- •3 Формующие валки

- •4 Вспомогательные ролики, проводки, планки, оправки

- •Металлическим (б) ограничением ширины заготовки

- •Основы технологии профилирования

- •1.4. Выбор режима формообразования

- •Расчёт калибровки швеллерных и угловых гнутых профилей

Тема 15 Производство гнутых профилей

Наряду с горячекатаными сортовыми профилями, гнутые профили имеют широкое применение в машиностроении и строительстве. Они изготавливаются методом холодного профилирования исходной полосовой или листовой заготовки в непрерывных профилегибочных станах, реже - в прессах.

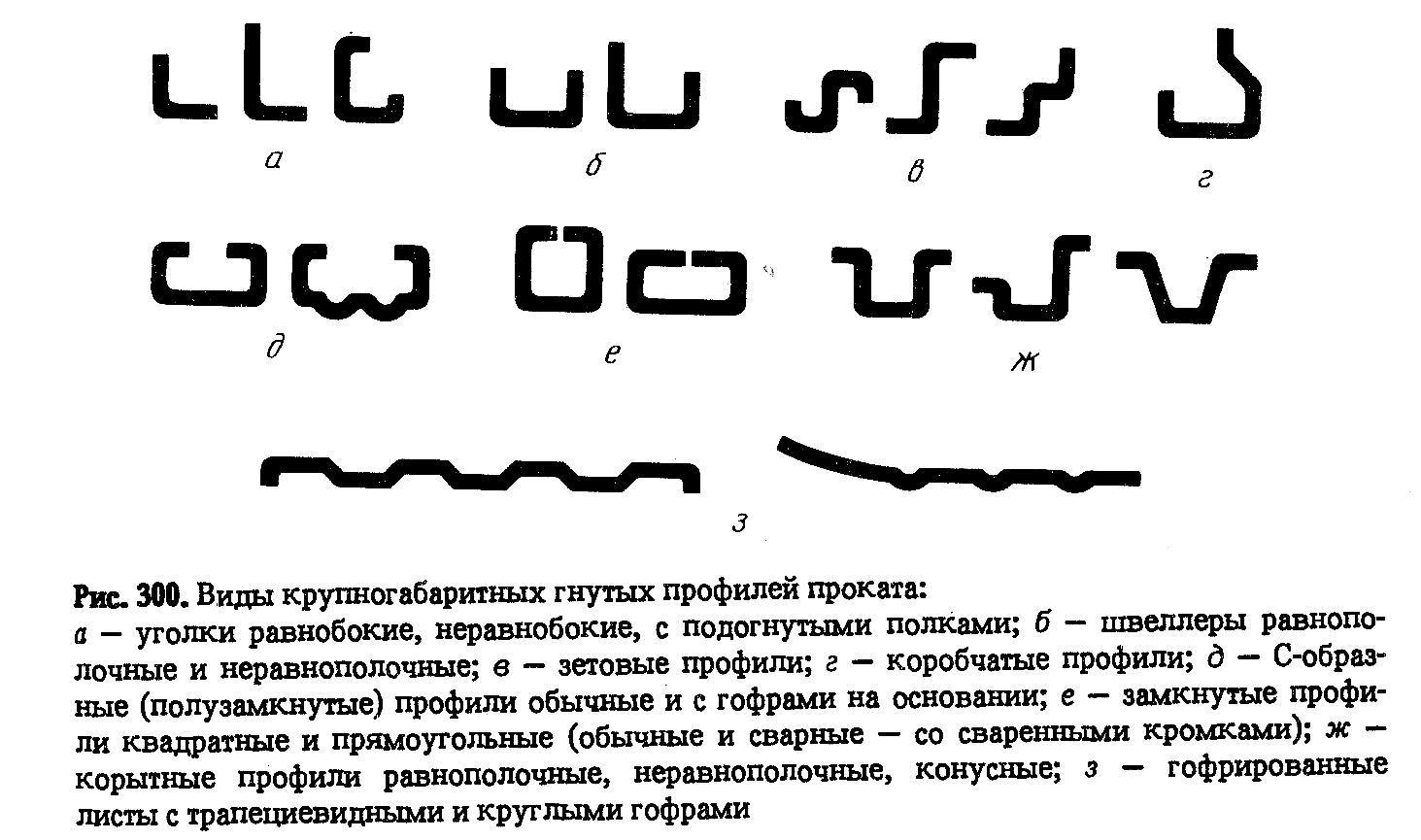

Гнутые профили производят из углеродистых, легированных и высоколегированных марок сталей, цветных металлов и сплавов (алюминия, меди, титана, цинка и др.), а также плакированных и биметаллических. Для профилирования применяют горячекатаную и холоднокатаную полосу толщиной 0,25 - 12 мм, шириной 70 - 2000 мм. Сортамент гнутых профилей весьма обширен по форме сечения и числу типоразмерам, характеризуется сложными конфигурациями сечений и такими соотношениями отдельных размеров простых профилей (относительной тонкостенностью, относительной шириной полок швеллеров и др.), которые не могут быть получены при прокатке (рис.15.1, 15.2).

Рис.15.1 – Поперечное сечение некоторых крупногабаритных гнутых профилей

а - уголки равнобокие и неравнобокие, с подогнутыми краями; б-швеллеры равнополочные и не равнополочные; профили: в - зетовые; г - коробчатые; д - С-образные (полузамкнутые) обычные и с гофрами на основании; е – квадратные и прямоугольные замкнутые (обычные и сварные со сваренными кромками); ж – корытные равнополочные и не равнополочные, конусные; з – листы гофрированные с трапециевидными и круглыми гофрами.

Гнутые профили по сравнению с горячекатаными, имеют следующие преимущества: повышенную прочность и жесткость, обусловленную возможностью оптимального распределения металла по периметру профиля, повышенные характеристики поперечного сечения - моменты инерции, моменты сопротивления; повышенные прочностные характеристики металла, обусловленные наклепом в процессе профилирования в холодном состоянии; высокую технологичность при монтаже конструкций, связанную с равнотолщинностью профиля, которая позволяет умень-шить объём механической обработки, сварки и клёпки соединений, снизить массу конструкций и обеспечить до 30 % экономии металла.

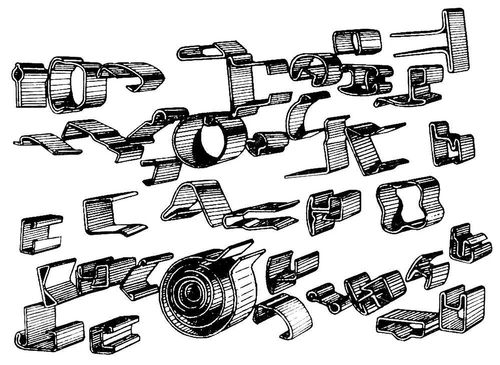

Рис.15.2 – Поперечное сечение некоторых мелкогабаритных гнутых профилей

Классификация профилегибочных станов

Профилегибочные станы классифицируются по размерам используемых заготовок (станы легкого, среднего и тяжелого типа) и по режиму работы (станы поштучного и непрерывного профилирования). Тип стана определяется минимальной и максимальной толщиной полосы или листа - s и шириной - b. Станы легкого типа используют полосы s×b = (0,3 ÷ 4)×(7 ÷ 450) мм, среднего типа - s×b = (0,3 ÷ 8) × (50 ÷ 800) мм, тяжелого типа - s×b = (0,3 ÷ 12) × (300+2000) мм. Станы легкого типа (реже — среднего типа) устанавливают на машиностроительных предприятиях. Для массового производства крупногабаритных стальных гнутых профилей используются станы среднего и тяжелого типов, устанавливаемые на металлургических заводах. Характерные типоразмеры этих станов: 2 - 8×100 – 600; 1 - 4×400 – 1500; 0,6 - 3×600 - 2000 (14 – 20 - и 17 - клетевой станы поштучного профилирования), 1 - 4×50 - 300 (17 - клетевой стан непрерывного профилирования).

Профилегибочные станы входят в состав агрегатов, на которых в потоке производятся операции подготовки заготовки к профилированию, собственно профилирования и отделки профилей. Состав оборудования агрегатов зависит от режима работы и вида заготовки. При штучном профилировании и использовании рулонной полосы подготовительная линия агрегата 1 - 4×400 - 1500, включает: приемное устройство, разматыватель, правильную машину, стационарные ножницы для поперечной резки рулона на листы длиной 6 – 12 м, группу тянущих роликов, создающих небольшую петлю, летучие ножницы для резки листов на длину 1,5 – 6 м, ускоренный рольганг, промасливающую машину. На агрегате 2 - 8×100 - 600 стационарные гильотинные ножницы не устанавливают, а летучие ножницы могут выполнять порезку полос на длины 3 – 12 м.

Агрегаты, в сортамент которых входят замкнутые профили, дополнительно могут быть оснащены оборудованием для сварки кромок (шовнаправляющией клетью, высокочастотным индуктором, ферромагнитным сердечником, шовсжимающей клетью, наружным гратоснимателем, правильно-калибрующей клетью), обеспечивающим производство сварных замкнутых профилей. На современных станах скорость профилирования составляет 0,5 – З м/с. Производительность крупных агрегатов составляет 100 - 300 тыс.т. в год. Расходный коэффициент металла составляет - 1,01-1,02 (меньше при непрерывном профилировании); удельный расход электроэнергии – 50 - 60 МДж/т. Объём производства гнутых профилей в разных странах достигает 3 - 5 % от объёмов выпуска листовой продукции.