- •1 Выбор несущих и ограждающих конструкций, проектирование каркаса здания

- •2 Расчет и конструирование ограждающих конструкций покрытия

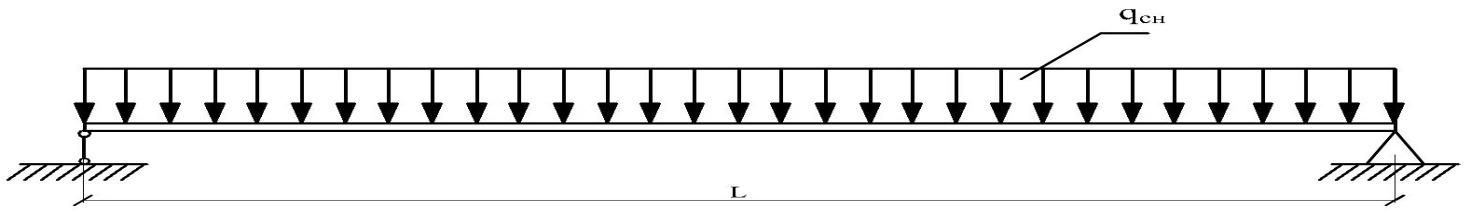

- •2.2 Расчет прогона

- •3. Расчет и конструирование сегментной деревометаллической фермы

- •3.1 Статический расчет

- •3.2 Конструктивный расчет

- •3.2.1 Подбор сечения панелей верхнего пояса

- •3.2.2 Подбор сечения панелей нижнего пояса

- •3.2.3 Расчет раскосов

- •3.3 Конструирование и расчет узлов

- •3.3.1 Опорный узел

- •3.3.2 Нижний промежуточный узел

- •3.3.3 Верхний промежуточный узел

- •4. Статический расчёт рамы здания и составление сочетания нагрузок

- •4.1 Определение вертикальных нагрузок на раму

- •4.2 Определение горизонтальных нагрузок на раму

- •4.3 Статический расчёт рамы

- •5 Подбор сечения и конструктивный расчёт стоек рамы

- •5.1 Подбор сечения колонны

- •5.2 Расчёт базы колонны

- •6 Обеспечение пространственной жёсткости здания при эксплуатации и монтаже

- •7. Мероприятия по защите деревянных конструкций от гниения и возгорания

Введение

В разрабатываемом курсовом проекте рассчитывается деревянный каркас одноэтажного производственного здания согласно основным принципам расчета, конструирования и компоновки.

Древесина является ценным конструкционным строительным материалом. Конструкции из дерева относятся к классу легких строительных конструкций, применение которых в строительстве является одним из важных направлений на пути повышения эффективности и ускорения строительного производства.

Деревянные строительные конструкции являются надежными, легкими и долговечными.

Достоинство древесины как материала конструкций – требуемая прочность при малой массе, достаточная долговечность, относительная простота добывания материала, технологичность изготовления конструкций, малые значения коэффициентов температурного расширения и теплопроводности, стойкость к некоторым химически агрессивным средам.

К основным недостаткам можно отнести низкую огнестойкость, низкую биологическую стойкость, сильную зависимость физико-механических свойств от температурно-влажностных условий и длительности нагрузок, значительную неоднородность.

1 Выбор несущих и ограждающих конструкций, проектирование каркаса здания

При выборе оптимального варианта нужно учитывать район строительства и функциональное назначение объекта строительства. Конструктивное решение покрытия зависит только от типа несущей конструкции и материала. Конструкция кровли будет представлена в виде трёхслойной панели с металлическими профилированными обшивками и прогоном.

Район строительства г. Одесса.

В качестве несущей конструкции покрытия принята металлодеревянная сегментная ферма с разрезным верхним поясом из клееных блоков прямоугольного сечения, пролётом l=18,8м. Нижний пояс и раскосы – из металлического профиля. Шаг ферм а=5м. Длина здания 55м. Тепловой режим здания – тёплый. Колонна - клееная стойка прямоугольного сечения высотой Н=5,6м.

Рисунок 1.1 – Схема поперечного разреза здания

2 Расчет и конструирование ограждающих конструкций покрытия

Конструирование и расчёт клеефанерной панели. Общие сведения

Клеефанерные панели покрытия относятся к облегченным конструкциям индустриального изготовления.

Панели покрытий состоят из деревянного несущего каркаса и фанерных обшивок, соединенных каркасом водостойким клеем в одно целое, и образующих коробчатое сечение. Для обшивок применяют фанеру повышенной водостойкости марки ФСФ по ГОСТ 3916, а для конструкций, не защищенных от увлажнения, - бакелизированную фанеру ФБС по ГОСТ 11539

Целесообразность применения клеефанерных панелей определяется малой массой при высокой несущей способности, что обеспечивается совмещение в фанерной обшивке ограждающих и несущих функций, как поясов панели, так и настила, который воспринимает местную нагрузку.

В качестве утеплителя применяют, как правило, несгораемые и биостойкие теплоизоляционные материалы, например пенопласт или стекломаты. При изготовлении панели на верхнюю обшивку наклеивают один слой гидроизоляционного материала, образующий кровельное покрытие, другие слои кровли приклеивают после монтажа панели.

Продольные и поперечные ребра панелей изготовляют из древесины преимущественно хвойных пород не ниже 2 – го сорта. Пиломатериал должен удовлетворять требованиям ГОСТ 2695, ГОСТ 8486, ГОСТ 9462, ГОСТ 9463, ГОСТ 11047, а также с учетом дополнительных требований, указанных в СНБ 5.05.01-2000.

В зависимости от температурно-влажностных условий эксплуатации влажность древесины составляет 9….15% [I, табл.6.1].

Плотность древесины принимают по приложению [I, табл.6.2].

Наружная и внутренняя обшивка панелей выполняются из строительной и бакелизированной фанеры.

К строительной фанере относится клееная фанера (ГОСТ 3916 – 86) марок ФСФ, ФК сортов не ниже В/ВВ. К бакелизированной фанере относится фанера марок ФБС и ФБСВ.

Внешние слои фанеры называются рубашками, внутренние – серединками. Марку фанеры определяют применяемые смолы (фенолоформальдегидными, карбамидными), сорта фанеры определяют качеством древесины.

Фанера марок ФСФ, ФБС и ФБСВ обладает повышенной водостойкостью.

Фанерные листы могут иметь толщину от 4,0 до 40 мм и размеры: 1250×2500, 1220×2440, 1525×3050, 1525×1525, 1525×1270, 1270×1270, 1525×1475, 1475×1475, 1830×1525, 1830×1475, 1830×1270.

Плотность строительной фанеры следует принимать равной плотности древесины шпонов, а бакелизированной – 1000 кг/м3.

В зависимости от склеиваемых элементов и условий эксплуатации синтетические клеи подразделяются на группы, устанавливаемые в соответствии с таблицей 6.13 СНБ 5.05.01-2000.

Для склеивания древесины и древесины с фанерой, древесноволокнистыми и древесностружечными плитами должны применяться клеи I – IV групп в зависимости от температурно-влажностных условий эксплуатации. Для склеивания фанеры с деревянными ребрами применяют водостойкие и средневодостойкие клеи по таблице В.1 приложения В СНБ 5.05.01-2000.

Наиболее распространенными водостойкими клеями являются: алкилрезорциновые ФР–100; фенолоформальдегидные КБ–3, ДФК–1АМ, БфЖ-3016, СФХ; феноло-резорциновые ФРФ-50; резорциновые ФР-12.

В защищенных от увлажнения панелях могут быть применены средневодостойкие клеи: карбамидные КФ-5, КФ-Ж, КФ-БЖ и карбамидно-меламиновые КС-В-СК.

Прочность клеевого шва на скалывание должна быть больше прочности древесины на скалывание.

В курсовом проекте при конструировании и расчёте настилов принимаем к рассмотрению фанеру склеиваемую фенольной смолой (далее ФСФ), изготавливаемую из шпона древесины хвойных пород (в качестве древесины принимаем сосну).

Конструирование панели

Конструктивное

решение: трехслойная клеефанерная

панель покрытия коробчатой формы. Каркас

панели – древесина (сосна II

сорта); обшивка – плоские листы фанера

ФСФ сорта В/ВВ. Каркас панели обшит

фанерными листами (2 листа для верхней

обшивки и 2 - для нижней обшивки; длина

и ширина фанерного листа 2,5х1,25 м).

Принимаем для верхней обшивки семислойную

березовую фанеру сорта В/ВВ толщиной

=8

мм. Для нижней обшивки – пятислойную,

толщиной

=8

мм. Для нижней обшивки – пятислойную,

толщиной

=6

мм.

=6

мм.

Ширину панелей по верхней и нижней поверхностям принимаем равной 1250мм, что обеспечивает зазор между панелями 10мм.

В продольном направлении длина панели принимается 5000мм при зазоре между панелями 20мм.

Примечания:

длина и ширина панелей принимается исходя из размеров стандартных листов фанеры марки ФСФ, выпускаемой производителем;

в целях облегчения труда рабочих и повышения производительности, панели укладыватся по прогонам, опирающимся на верхние пояса многоугольной фермы.

Влажность внутреннего воздуха: 75%

Влажностный режим помещения: влажный (влажность внутреннего воздуха 75% при температуре внутреннего воздуха до 35С) (1, табл. 6.1).

Температурно-влажностные условия эксплуатации конструкций: внутри отапливаемых помещений при температуре до 35С, относительной влажности воздуха 75% (1, табл.6.1)

Расчетные сопротивления семислойной фанеры из древесины лиственницы марки ФСФ сорта В/ВВ (1, табл. 6.11):

fрс,0,d = 170 кгс/см2 – расчетное сопротивление сжатию в плоскости листа.

fрt,0,d = 90 кгс/см2 – расчетное сопротивление растяжению в плоскости листа.

fрм,0,d = 180 кгс/см2 – расчетное сопротивление изгибу из плоскости листа.

fрм,90,d = 110 кгс/см2 – расчетное сопротивление изгибу из плоскости листа (поперек волокон наружных слоев).

Ер =70000 кгс/см2 – модуль упругости.

Ер90 =55000 кгс/см2 – модуль упругости, поперек волокон наружных слоев.

Толщину утеплителя конструктивно принимаем равной 100 мм. Также принимаем, что плита покрытия между слоем утеплителя и верхней обшивкой имеет пространство вентилируемое наружным воздухом толщиной 10 мм.

На практике значение толщины утеплителя определяется теплотехническим расчетом. Принятая толщина должна соответствовать не только экономическим условиям, но и санитарно–гигиеническим нормам.

Толщину ребра панели принимаем равным 4 см, ширину доски ребра с учетом острожки равным 14,4 см. Отсюда высота панели 15,8 см.

Поперечные рёбра находятся в местах расположения стыков фанеры. Ребра устраиваются в виде вкладышей, склеенных из обрезков досок, волокна которых направлены вдоль пролёта. При сборе нагрузок принимается, что вес поперечных ребер (вкладышей) составляет 30…35 % от веса продольных ребер, что учтено в данном расчете.

Расчёт верхней обшивки на местный изгиб

Расчетная нагрузка - сосредоточенная монтажная нагрузка Р = 100 кгс (1кН).

Стыки листов вдоль

обшивки устраиваются “на ус”. При длине

стыка

ослабление

фанеры стыком учитывается коэффициентом

kp=0,6.

ослабление

фанеры стыком учитывается коэффициентом

kp=0,6.

Расстояние а между ребрами определим исходя из расчетного сопротивления фанеры изгибу поперек волокон для настилов при действии монтажной нагрузки.

;

;

=117

см (1.1)

=117

см (1.1)

где fpm,90,d =110 кгс/см2 - расчетное сопротивление фанеры изгибу поперек шпона;

kmod = 1,2 – коэффициент условия работы, учитывающий монтажную нагрузку.

Т.к. продольные ребра (сплошные по длине) ставятся на расстоянии не более 91 см – для верхней обшивки из фанеры лиственницы друг от друга из условия работы верхних обшивок на местный изгиб от сосредоточенной силы, то принимаем шаг продольных ребер а равным 570мм.

Таблица 1.1 - Сбор нагрузок на панель

Наименование |

Норматив-ная нагрузка, кгс/м2 |

Коэффи-циент надёжнос-ти по нагрузке |

Расчетная нагрузка,кгс/м2 |

Постоянная нагрузка 1. Волнистый стальной настил 2. Гидроизол кровельный прокладочный в один слой 3. Обшивки из ФСФ(0,008м+0,006м)640кгс/м3 4. Каркас из древесины (поперечные и продольные ребра) (0,132м3500кгс/м30,17) 5.Утеплитель (минераловатные плиты) 50 кг/м30,01м 6.Пароизоляционная плёнка |

3,93 1,1 9 14 11,22 5 1 |

1,05 1,2 1,1 1,1 1,1 1,2 1,1 |

4,13 1,32 9,9 15,4 12,34 6 1,1 |

Итого: |

Gк =31,4 |

|

Gd=35 |

Временная нагрузка 1. снеговая S |

Qк =50 |

1,6 |

Qd =80 |

ВСЕГО: |

Fк =81,4 |

|

Fd=115 |

Примечание.1. S=S0 , [2, формула 5] (1.2)

S0=50 кгс/м2 , [2,табл.4]

=1, (прилож.3 СНиП 2.01.07-85. “Нормы проектирования. Нагрузки и воздействия” )

S=50 кгс/м21=50 кгс/м2

31,4/100=0,31 0,8 = f = 1,6 [2,п. 5.7]

2.Поперечные рёбра находятся в местах расположения стыков фанеры. Ребра устраиваются в виде вкладышей, склеенных из обрезков досок, волокна которых направлены вдоль пролёта. При сборе нагрузок принимается, что вес поперечных ребер (вкладышей) составляет 30…35 % от веса продольных ребер, что учтено в данном расчете.

3.Волнистый стальной настил укладывается по обрешетке, выполненной из бруса размером 40×30 мм. При сборе нагрузок принимается, что вес обрешетки составляет 20% от веса настила, что также учтено в данной работе.

Определение внутренних усилий

(1.3)

; (1.4)

(1.3)

; (1.4)

Нагрузки, действующие на панель без учёта наклона панели:

(1.5)

; (1.6)

(1.5)

; (1.6)

Статическая схема плиты – однопролетная шарнирно опертая балка пролетом ld=5-0,05=4,95 м.

Рисунок 1.1 - Статическая схема плиты

Определение приведённых геометрических характеристик

(1.7) ; (1.8)

(1.7) ; (1.8)

При определении приведённых моментов инерции и приведённых моментов сопротивления расчётную ширину обшивок следует принимать равной

при

при

,

(1.9)

,

(1.9)

где b=1250см – полная ширина сечения плиты

l=5,0 м – пролёт плиты

a=57см – расстояние между продольными рёбрами по осям

(1.10)

(1.10)

Приведённая к фанере верхней обшивки площадь сечения панели

,

(1.11)

,

(1.11)

где ф=0,8см – толщина верхней обшивки

!ф=0,6см - толщина нижней обшивки

Еp=70000кгс/см2- модуль упругости фанеры

Е0=100000 кгс/см2- модуль упругости древесины

d=4см – толщина ребра панели

с0=14,4см – высота ребра панели с учётом острожки

n=3 – количество рёбер

Приведённый статический момент сечения относительно нижней плоскости:

(1.12)

(1.12)

Приведённый к фанере верхней обшивки момент инерции:

(1.13)

(1.13)

Проверка нижней обшивки на растяжение при изгибе

Проверка клеевых соединений фанеры на скалывание

(1.17)

(1.17)

где fpv,0,d=6 кгс/см2 – расчётное сопротивление скалыванию фанеры вдоль волокон наружных слоёв[1, табл.6.11] ,

Vd =359,25кгс

- статический

момент сдвигаемой части приведённого

сечения относительно нейтральной оси

- статический

момент сдвигаемой части приведённого

сечения относительно нейтральной оси

Id,ef =13194,47см4

bw= 3 4см =12см – расчётная ширина сечения, равная суммарной ширине ребер.

(1.18)

(1.18)

Проверка рёбер на скалывание

(1.19)

(1.19)

где

fv,0,d=16кгс/см2

– расчётное сопротивление скалыванию

древесины вдоль волокон [1, табл. 6.5].

где

fv,0,d=16кгс/см2

– расчётное сопротивление скалыванию

древесины вдоль волокон [1, табл. 6.5].

Vd =359,25кгс

Id,ef =13194,47см4

bw = 3 4см =12см – расчётная ширина сечения, равная суммарной ширине рёбер.

(1.20)

(1.20)

Поверка прогиба панели

, где

, где

-

предельный прогиб [2, табл.19] (1.21)

-

предельный прогиб [2, табл.19] (1.21)

-относительный

прогиб.

-относительный

прогиб.

условие выполняется.

условие выполняется.

Конструкция стыков панели

неравномерно приложенной нагрузке может произойти смещение продольных кромок панелей относительно друг друга. Для предотвращения повреждения рулонного ковра продольные кромки стыкуются в четверть и сшиваются саморезами 3.5×120мм (для предотвращения разкола бруса) (рисунок 1.2).

Рисунок 1.2 - Стык панелей воль ската

Разрыв рулонного ковра может произойти и над стыками панелей в местах их опирания на главные несущие конструкции. Над опорой происходит поворот кромок панелей и раскрытие шва:

, (1.22)

, (1.22)

где hоп =15,8см - высота панели на опоре

- угол поворота опорной грани панели

(1.23)

(1.23)

Для предупреждения разрыва рулонного ковра опорные стыки панелей необходимо устраивать с компенсаторами в виде отрезков стеклопластиковых волнистых листов толщиной 5мм при волне 50167мм. Отрезки прибиваются гвоздями к опорным вкладышам и сверху покрываются рулонным ковром (рисунок 1.3).

Рисунок 1.3 - Стык панелей на опоре

Такие компенсаторы создают каналы, необходимые для вентиляции внутреннего пространства покрытия.

Компенсатор, работая в пределах упругости материала, должен допускать перемещения опорных частей панели, связанные с поворотом торцевых кромок панелей и раскрытием швов.

Произведём расчёт компенсатора при aшв=0,04см .

Перемещение конца компенсатора при изгибе панели:

(1.24)

(1.24)

В этой формуле P r – изгибающий момент в компенсаторе при его деформировании, который выражается через напряжение:

(1.25)

(1.25)

Из этих выражений получим формулу для проверки нормальных напряжений в волнистом компенсаторе:

, (1.26)

, (1.26)

где

- ширина раскрытия шва

- ширина раскрытия шва

Ест =30000кгс/см2 – модуль упругости полиэфирного стеклопластика

ст =0,5см – толщина листа стеклопластика

r =5cм – высота волны

Rст =150кгс/см2 – расчётное сопротивление стеклопластика

(1.27)

(1.27)