- •1 Жаростойкие и жаропрочные стали и сплавы.

- •2. Жаростойкие и жаропрочные никелевые сплавы

- •Выплавка и обработка жаростойких и жаропрочных сталей и сплавов

- •1.1 Выплавка в электродуговых печах

- •1.2 Выплавка жаропрочных сталей и сплавов в вакууме

- •Литье лапоток газотурбинных двигателей

- •4.1 Технология точного литья деталей из жаропрочных сталей и сплавов

- •Производство турбинных лопаток гдт методом направленной кристаллизации

- •Список использованных источников

Содержание

Лист 2

1 Жаростойкие и жаропрочные стали и сплавы. 4

2. Жаростойкие и жаропрочные никелевые сплавы 6

3. Выплавка и обработка жаростойких и жаропрочных сталей и сплавов 8

1.1 Выплавка в электродуговых печах 9

1.2 Выплавка жаропрочных сталей и сплавов в вакууме 10

4. Литье лапоток газотурбинных двигателей 12

4.1 Технология точного литья деталей из жаропрочных сталей и сплавов 12

4.2. Производство турбинных лопаток ГДТ методом направленной кристаллизации 14

Список использованных источников 21

Введение

Жаростойким и жаропрочными сталями и сплавами называют большую группу сложнолегированных сплавов на железной, никелевой и кобальтовой основах с присадками хрома и ряда других легирующих элементов (С, V, Mo, Nb, W, Ti, А1, В, Се и др.), главной особенностью которых является сохранение при высоких температурах повышенной прочности. Особенно широкое применение эти сплавы получили в течение последних 15—20 лет в связи с развитием ракетной техники и газовых турбин различного назначения. Жаропрочные сплавы используют при изготовлении многих деталей газовых турбин реактивной авиации, в судовых газотурбинных установках, стационарных газовых турбинах, при перекачке нефти и газопродуктов, в аппаратуре крекинг-установок, при гидрогенизации топлива, в нагревательных металлургических печах и многих других установках.

До 1941 г. в СССР выплавляли всего около 20 марок нержавеющих, окалиностойких (жаростойких) и жаропрочных сталей и только три марки сплавов (ЭИ334 (ХН80.), ВКЗ и ВК.1) на никелевой и кобальтовой основах [1, 2]. Наиболее жаропрочными сплавами были силь- хромы (СХ8, ЭИ 107, ЭИ72) и хромоникелевые стали марок ЭИ69, ЭЯЗС, использованные в свое время при изготовлении клапанов выпуска авиационных поршневых моторов, лопаток газовых турбин турбокомпрессоров наддува авиамоторов и рабочих лопаток первых газовых турбин и первого реактивного двигателя [2].

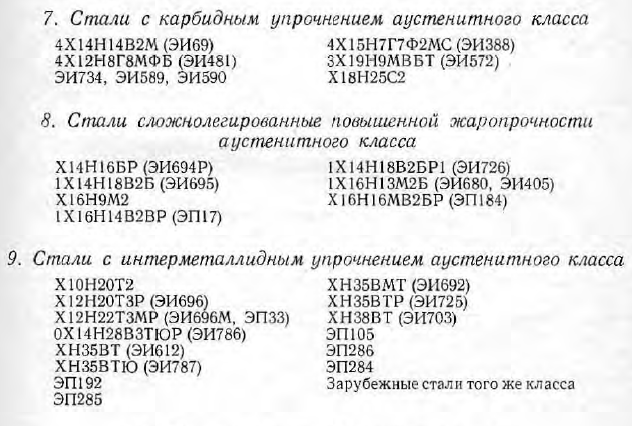

При разработке жаропрочных сплавов приходилось учитывать отечественные сырьевые и шихтовые ресурсы и, в частности, очень ограниченное производство кобальта. Это определило оригинальные пути легирования. Вначале были получены дешевые стали с карбидным упрочнением: для рабочих лопаток — стали ЭИ388 (40Х15Н7Г7Ф2МС) и ЭИ589, а для турбинных дисков — сталь ЭИ481 (4Х12Н8Г8МФБ). Первую сталь успешно применяли до 1952 г., а сталь ЭИ481 используется в ряде газотурбинных двигателей до настоящего времени.

Дальнейшие работы проводили со сплавами на никелевой и железной основах с интерметаллидным упрочнением, причем наиболее высокие характеристики жаропрочности были получены у сложнолегированных сплавов на никелевой основе.

В связи с повышением рабочих температур газотурбинных установок, а также увеличением ресурса их работы (тысячи и десятки тысяч часов) ряд деталей из жаропрочных сплавов сильно поражается коррозией в газовых средах, а также в воздушной среде. Поэтому детали из жаропрочных сплавов защищают термодиффузионным алитированием, хромированием, хромоалити- рованием, а также применяют плакирование более жаростойкими сплавами.

1 Жаростойкие и жаропрочные стали и сплавы.

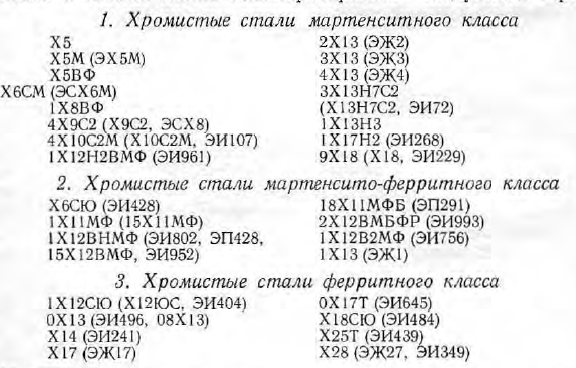

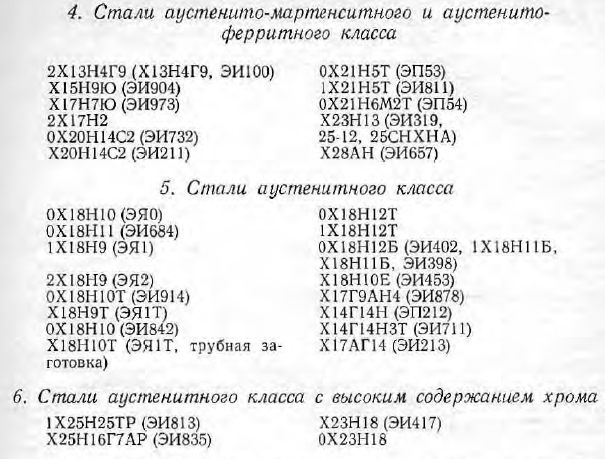

Химические составы окалиностойких (жаростойких) и жаропрочных сталей и сплавов разнообразны и классифицировать эти стали и сплавы в ряде случаев очень трудно.

Углеродистую и низколегированные стали не относят к жаропрочным, но их применяют в качестве конструкционного материала, работающего при повышенных температурах, но невысоких напряжениях. Так как не все детали агрегата работают при высоких температурах и напряжениях, то почти во всех конструкциях имеются детали, изготовляемые из углеродистых или низколегированных сталей. В качестве основы жаропрочных и окалиностойких сталей и сплавов в настоящее время используют железо, никель, кобальт. Наибольшее применение в настоящее время получили сплавы на основе железа (хромистые, хромоникелевые и хромомарганцевые стали с присадками молибдена, вольфрама, титана, ниобия, алюминия, ванадия и бора). Во многих случаях содержание легирующих элементов, вводимых в сталь, достигает 15—50%.

Жаропрочные свойства в очень сильной степени определяются структурным состоянием сплава, величиной зерна, формой, в которой находятся в сплаве упрочняющие фазы, их связью с твердым раствором.

В зависимости от структуры нержавеющие и жаропрочные стали и сплавы можно классифицировать в следующим образом рисунок 1.

Рисунок 1 – Классификация жаростойких и жаропрочных сталей

При формовке кроме модельного комплекта используют опоки и различные приспособления – наполнительные рамки, щитки, штыри, скобы и т. д. Поэтому наряду с понятием «модельный комплект» употребляют понятие «формовочный комплект», т. е. полный комплект оснастки, необходимый для получения разовой формы.

Модельные комплекты изготовляются рабочими-моделыциками, как правило, высокой квалификации.

Модельный комплект должен удовлетворять следующим основным требованиям:

Обеспечивать получение отливки определенной геометрической формы и размеров;

обладать высокой прочностью и долговечностью, т. е. обеспечивать изготовление необходимого числа форм и стержней;

3. Быть технологичным в изготовлении;

4. Обладать минимальной массой и быть удобным в эксплуатации;

5. Иметь минимальную стоимость с учетом стоимости ремонта;

6. Сохранять точность размеров и прочность в течение определенного времени эксплуатации.

Требуемые точность, прочность и долговечность модельного комплекта зависят от условий производства единичного, серийного, массового. В единичном и мелкосерийном производстве чаще всего используют деревянные модельные комплекты; в массовом и крупносерийном производстве — металлические модельные комплекты, которые хотя и дороже, но значительно долговечнее деревянных.

В серийном производстве во многих случаях успешно применяют модели из пластмасс, например эпоксидных смол, а также из гипса и цемента.

Металлические и пластмассовые модели в течение длительного срока службы сохраняют точность размеров, способствуют получению четкой конфигурации отливки, прочны и долговечны. Однако стоимость изготовления металлических и пластмассовых моделей в 3—5 раз превышает стоимость изготовления деревянных, поэтому их применение должно быть обосновано экономическим расчетом. Правильный, экономически обоснованный выбор материала для модельного комплекта позволяет существенно снизить себестоимость отливок [1].