- •Производство бисквитно-кремовых тортов «Сказка» на механизированных линиях

- •Производство песочных тортов на механизированных линиях

- •Производство песочных пирожных с наполнителями на механизированных линиях

- •Производство слоеных тортов и пирожных на механизированных линиях фирмы «Орланди» (Италия)

- •Производство пирожных типа эклер («Трубочка») на механизированных линиях

- •Производство крошковых пирожных «Картошка» на механизированных линиях

- •Поточно-механизированная линия производства заварных пирожных типа "Эклер"

- •Поточно-механизированная линия производства крошковых пирожных типа "Картошка"

- •Поточно-механизированная линия производства бисквитно-кремовых тортов

- •Отходы и потери в производстве мучных кондитерских изделий

ДМ 5. Особенности технологического процесса приготовления различных видов кондитерских изделий

Лекция 34. Механизированное производство тортов и пирожных (бисквитные торты, пирожные «Эклер» и «Картошка»)

Производство бисквитно-кремовых тортов на механизированных линиях ШТ-1Н

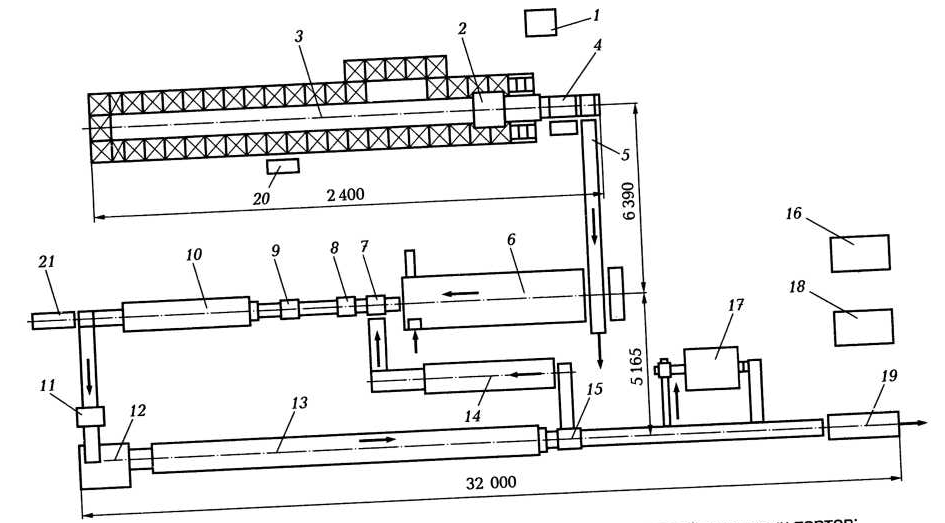

Бисквитное тесто, приготовленное на станции, непрерывно поступает в бункер формующей машины (рис. 1), которая формует его в виде бесконечной сплошной ленты непосредственно на стальную ленту печного конвейера толщиной 13 мм и шириной 680...700 мм.

Отформованная тестовая лента выпекается в газовой туннельной печи при температуре около 210 °С в течение 14 мин. На барабане печного конвейера выпеченный бисквитный полуфабрикат отделяется от стальной ленты с помощью стального ножа и возвращается под печью на специальном транспортере, где охлаждается до 25 °С.

Далее бисквитная лента на наклонном транспортере подается на резальную машину, где разрезается вращающимися ножами вначале на четыре продольные полосы, а затем поперек. Размеры заготовок — 160х 160 мм.

Заготовки сдвигаются с резальной машины на поперечный транспортер передающим устройством ШПУ, транспортируются им и передаются на агрегат ШИК по три штуки одновременно.

На агрегате ШИК производится намазка кремом первой и второй заготовок, наложение трех заготовок друг на друга, крестообразное нанесение крема на верхнюю и боковые поверхности торта, прижатие крема на боковых поверхностях и обсыпка их крошкой. Далее торт художественно отделывается и устанавливается на картонную подкладку и упаковывается в коробки.

Рисунок 1 – Поточно-механизированная линия ШТ-1Н непрерывного производства бисквитных тортов

1 – станция приготовления бисквитного теста; 2 – формующая машина; 3 – газовая печь с устройством для возврата и охлаждения выпеченного бисквита; 4- резательная машина; 5 – Передающее устройство ШПУ; 6 – агрегат Шик; 7- позиция установки ограничительных рамок; 8 – устройство для наложения фруктов; 16 – машина для изготовления донышек коробок; 17 – машина IHN$ 18 – машина для изготовления крышек коробок; 19 и 21 – транспортер готовой продукции; 20 – центральный пульт управления.

Производство бисквитно-кремовых тортов «Сказка» на механизированных линиях

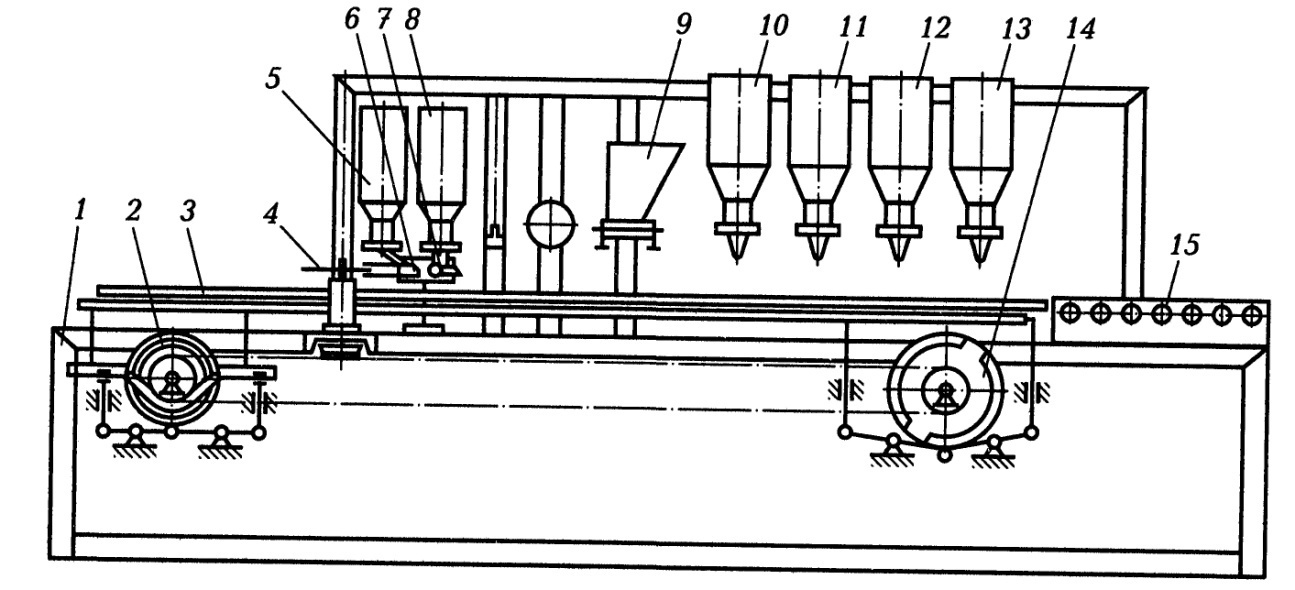

Выпеченная бисквитная заготовка укладывается на конвейер и проходит через механизм ножей и разрезается по горизонтали на два пласта (рис. 2). В образовавшееся между пластами пространство плоскими насадками вносится сироп для пропитывания бисквита, а затем первым насосом-дозатором — сливочный крем.

Рисунок - 2. Схема линии производства бисквитно-кремовых тортов типа «Сказка»:

1 — станина: 2 и 14 — эксцентрики привода конвейера; 3 — штанги: 4 — дисковые ножи; 5 и 8 — бачки; 6 — насадка; 7 — щелевидная насадка; 9 — устройство для боковой обсыпки; 70—73 — насосы-дозаторы; 15 — рольганг

Одновременно делается пропитка поверхности торта сиропом и боковое глазирование. Вторым дозирующим устройством на поверхность заготовки наносится сплошной слой крема толщиной 4...5 мм.

Установленные последовательно три рисующие механизма наносят на поверхность торта рельефный рисунок в виде непрерывного жгута. Характер рисунка зависит от типа насадки, цвета крема и скорости его истечения.

Готовый торт режется на три равные части и укладывается в коробки.

Производительность линии б шт./мин (масса одного изделия 0,5 кг). Габаритные размеры — 3 000х 1 500x2 000 мм. Число обслуживающего персонала — 4 чел.

Производство песочных тортов на механизированных линиях

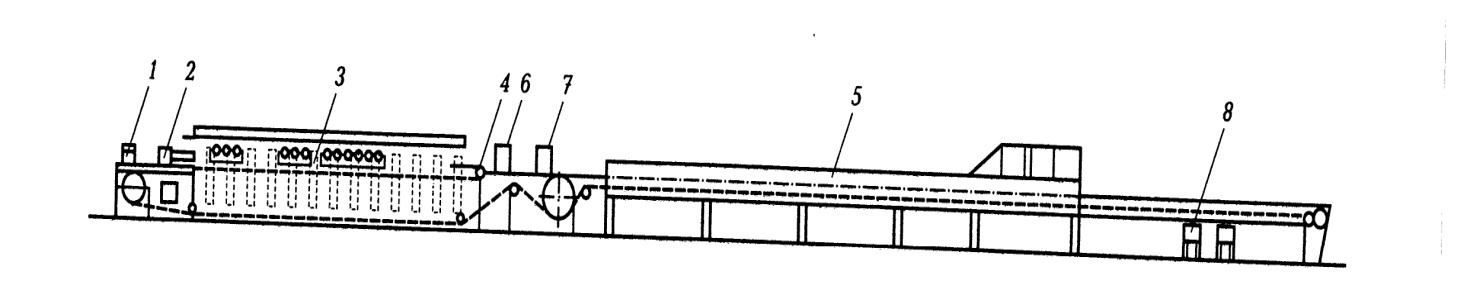

Наиболее перспективными по ритму работы являются непрерывные поточно-механизированные линии, в которых выполнение всех операций синхронизировано (рис. 3).

Песочное тесто, приготовленное в периодически действующих месильных машинах с Z-образными лопастями, винтовым насосом подается в воронку формующей машины, с помощью которой осуществляется формование тестовой ленты непосредственно на стальную ленту печного конвейера, предварительно смазанную жиром.

После выпечки и охлаждения на ленте печи до температуры 80 °С с помощью дисковых ножей производится сначала продольная, а затем поперечная резка выпеченного песочного полуфабриката. Не снимая нарезанные заготовки с ленты печи, с помощью шестеренчатого нагнетателя осуществляется непрерывное нанесение крема на половинное число заготовок.

Для снятия выпеченных полуфабрикатов с ленты печи приводной барабан снабжен ножом. После съема вручную прослоенные кремом заготовки покрывают неотделанными кремом и далее скомплектованные заготовки песочных тортов направляют на глазирование и охлаждение или вручную отделывают их поверхность и украшают отделочными полуфабрикатами. Боковые стороны тортов обсыпают крошкой.

Производительность линии — 2 т тортов в смену. Габаритные размеры линии — 4 200 х 2 300 х 3 100 мм.

Рисунок 3 – Поточно-механизированная линия производства песочных тортов

1 – механизм для нанесения жира на ленту печного конвеера; 2 – формующая машина; 3 – одноленточная печь; 4 – под печного конвеера; 5 – охлаждающая камера; 6 – машина для продольной резки полуфабрикатов; 7 – машина для поперечной резки полуфабрикатов; 8 – дозатор крема.

Производство песочных пирожных с наполнителями на механизированных линиях

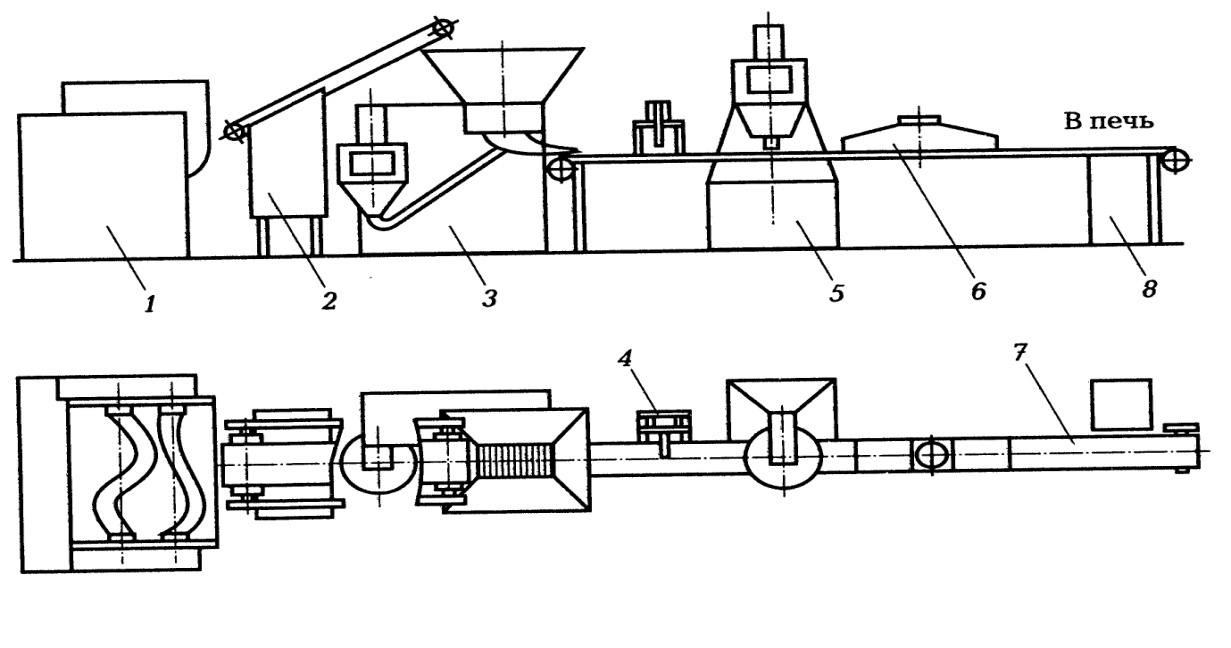

В тестомесильную машину (рис. 4) подаются все рецептурные компоненты в определенной последовательности. Готовое тесто выгружается на конвейер для транспортирования в формующую машину. Формующая машина выпрессовывает массу в виде жгута. Одновременно насосом-дозатором подаются начинки, жгут разрезается на отдельные заготовки с последующей отделкой.

Заготовки вручную укладываются на лист и выпекаются при температуре 180°С в течение 18...22 мин.

Производительность линии — до 30 шт./мин. Масса одного изделия 80... 100 г. Габаритные размеры линии — 3250х 1 000х 1 600 мм. Число обслуживающего персонала — 3 чел.

Рисунок 4 - Схема линии производства песочных пирожных с наполнителями:

1 — тестомесильная машина; 2 и 7 — конвейеры; 3 — устройство для дозирования массы; 4 — механизм резки заготовок; 5 — устройство для нанесения рисунка на поверхность отделочной массы; 6 — охлаждающее устройство; 8 — привод конвейера