ДМ 5. Особенности технологического процесса приготовления различных видов кондитерских изделий

Лекция 25. Виды ириса. Производство литого и тиражного ириса. Показатели качества и условия хранения.

Виды ириса

Ирис представляет собой массу, сваренную из сахара и патоки с молоком или продуктами, содержащими белки (соя и др.) с добавлением жиров, преимущественно сливочного масла и маргарина, с введением или без введения желатиновой массы.

В ирисную массу в виде вкусовых добавок вводят орехи тертые и дробленые, фруктово-ягодные полуфабрикаты, мак, кофе, какао-продукты, масличные семена и т. д. Вырабатывается ирис с начинкой и без начинки.

В зависимости от технологии изготовления и структуры массы ирис подразделяют на пять основных типов: карамелеобразный - масса твердая, аморфной структуры, массовая доля сухих веществ не менее 94%; тираженный полутвердый - масса аморфной структуры, с равномерно распределенными в ней мелкими кристаллами сахара, массовая доля сухих веществ не менее 94%; тираженный мягкий - масса мягкая, с равномерно распределенными мелкими кристаллами сахара, массовая доля сухих веществ не менее 91%; полутвердый - масса вязкая, аморфной структуры, массовая доля сухих веществ не менее 91%; тираженный тягучий - масса мягкая тягучая, содержащая желатин с равномерным распределением мелких кристаллов сахара, массовая доля сухих веществ не менее 90%.

В зависимости от белковой основы ирис подразделяют на молочный и соевый.

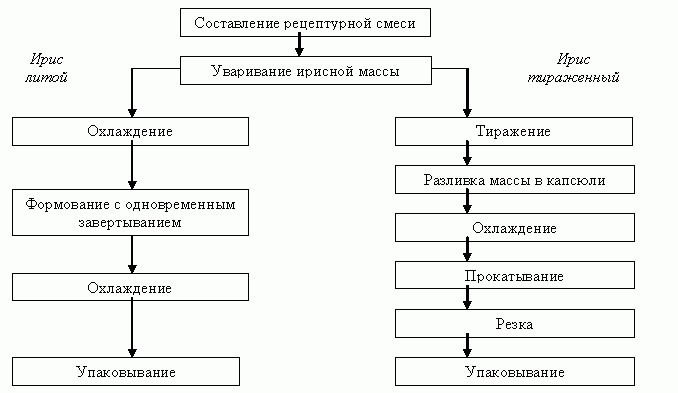

Технология производства ириса разных видов имеет ряд особенностей. Однако независимо от вида она включает в себя следующие основные стадии: приготовление рецептурной смеси; приготовление ирисной массы; формование; завертывание и упаковывание. Технологическая схема приготовления ириса показана на рис. 1.

Рис. 1. Технологическая схема приготовления ириса

Приготовление рецептурной смеси

Приготовление рецептурной смеси на различных предприятиях выполняют по-разному - в зависимости от используемого сырья и полуфабрикатов и применяемого оборудования. Если ирис готовят с использованием цельного молока, то его предварительно уваривают с сахаром в вакуум-аппаратах преимущественно периодического действия, до массовой доли сухих веществ 74-76%. При этом сахар можно непосредственно растворять в цельном молоке или вводить в виде заранее приготовленного сахарного сиропа. Сахарный сироп готовят в варочных котлах периодическим или непрерывным способом в специальных растворителях. Его уваривают до массовой доли сухих веществ 75-80% и засасывают при помощи шланга в вакуум-аппарат периодического действия. Затем засасывают предварительно подогретое в варочном котле до 60-65°С цельное молоко. Его вводят порциями в процессе уваривания в три-четыре приема, так, чтобы избежать бурного вспенивания. Уваривание производят под вакуумом. В конце уваривания согласно рецептуре вводят подогретое до 60-65°С и растопленное сливочное масло. Введение патоки в конце уваривания способствует уменьшению нарастания редуцирующих веществ. Готовая рецептурная смесь должна иметь массовую долю сухих веществ 78-80%.

При изготовлении рецептурной смеси с использованием сгущенного молока процесс значительно упрощается. В смеситель или варочный котел с мешалкой заливают сахарный сироп, вводят сгущенное молоко, подогретую патоку и расплавленное сливочное масло или маргарин в соответствии с рецептурой. При необходимости такую рецептурную смесь можно несколько уварить в вакуум-аппарате. В этом случае патоку и жир вводят в конце уваривания. Вместо сахарного сиропа можно использовать сироп сахаропаточный, тогда патоку отдельно не вводят.

Для производства ириса можно применять и сухое молоко, которое предварительно восстанавливают, растворяя его в теплой воде.

Наиболее прогрессивным способом получения рецептурной смеси для ириса является непрерывный. Этот способ реализуют в специальном агрегате непрерывного действия следующим образом. Все компоненты рецептуры (сахарный сироп, патока, сгущенное молоко, жир) закачиваются насосами-дозаторами из промежуточных сборников в емкость без обогрева, оборудованную мешалкой, откуда масса поступает в смеситель непрерывного действия. Затем полученная смесь прокачивается через темперирующую машину, которая представляет собой две горизонтально расположенные одна над другой цилиндрические камеры. В верхней камере смесь интенсивно перемешивается в продолжение нескольких минут, а в нижней - прогревается (томится) в течение 1 мин в тонком слое (толщина 10 мм) при температуре 110-115°С. Приготовленная таким образом рецептурная смесь закачивается в промежуточную емкость, откуда поступает на уваривание.

Приготовление ирисной массы

Ирисные массы получают в результате уваривания рецептурной смеси. В процессе уваривания под влиянием высокой температуры происходят физико-химические изменения ее составных частей. Удаляется значительное количество влаги, в результате чего повышается массовая доля сухих веществ. Значительно увеличивается вязкость, развиваются характерные вкус и аромат, масса темнеет, частично гидролизуется сахароза, денатурируются белки.

Белки и сахара, содержащиеся в значительном количестве в рецептуре ириса, при высокой температуре взаимодействуют. Такую реакцию называют реакцией меланоидинообразования. В результате этой реакции образуются окрашенные продукты, влияющие на вкус и аромат ириса. При уваривании под вакуумом масса получается менее окрашенная, однако и в ней развивается характерный молочный вкус. При уваривании возрастает массовая доля редуцирующих веществ.

Особое значение при уваривании ирисных масс имеет кислотность используемого молока. Уваривание молока с повышенной кислотностью (свыше 17°Т) приводит к его свертыванию - коагуляции белка. Для предотвращения этого процесса и снижения его интенсивности в рецептурную смесь вводят различные соли: гидрокарбонат натрия, карбонат аммония, кислые фосфаты, а также цитраты. Интенсивность коагуляции белков молока уменьшается с повышением доли сахара, дисперсности жира, а также при сокращении продолжительности и температуры уваривания.

Коагуляция белков способствует образованию нагара на теплопередающих поверхностях. В результате этого снижается коэффициент теплопроводности варочной аппаратуры, увеличивается продолжительность уваривания, снижаются производительность оборудования, качество получаемого продукта, пластичность ирисной массы, что затрудняет ее формование.

В зависимости от вида ирисной массы и применяемого оборудования уваривание ведут до различной массовой доли сухих веществ. Процесс уваривания без вакуума можно контролировать по температуре кипения. В зависимости от требуемой массовой доли сухих веществ в готовой массе уваривание прекращают при различных температурах в интервале 120-130°С. Например, при необходимости получить массу с массовой долей сухих веществ около 92 % уваривание ведут до температуры 122-124°С.

При приготовлении ирисной массы, предназначенной для тираженных видов ириса, в уваренную горячую массу вводят до 7% отходов (обрезков) той же ирисной массы или сахарную пудру в количестве 0,5 %. Эту операцию обычно производят в варочном котле сразу при достижении заданной температуры. Перемешивание не прекращают, а отключив пар, перемешивают еще 7-10 мин. Кристаллики сахара, находящиеся в отходах, и сахарная пудра являются центрами кристаллизации. В результате при перемешивании масса закристаллизовывается - тиражится. Консистенция тираженной массы более вязкая, цвет более светлый. Затем в массу вводят вкусовые и ароматизирующие компоненты рецептуры. Если уваривание производилось не в открытом котле с мешалкой, а в вакуум-аппарате, универсальном варочном аппарате или непрерывным способом в варочной колонке, то массу кристаллизуют тем же способом в месильной машине с обогревом.

Для уваривания ирисной массы используют как периодический, так и непрерывный способы. Для периодического способа уваривания используют открытые варочные котлы с мешалками, вакуум-аппараты с мешалками, универсальные вакуум-аппараты и т. п. Наиболее распространено уваривание ирисной массы в универсальных вакуум-аппаратах. Особенно широко эти аппараты используют на предприятиях малой и средней мощности.

Аппарат состоит из двух чаш: верхней и нижней. Верхняя чаша имеет мешалку и паровой обогрев. Нижняя чаща не имеет обогрева, она соединена с вакуум-насосом и внутри нее может быть создан вакуум. Нижняя чаша подвижна, она свободно выдвигается из-под верхней и опрокидывается. Уваривание производят в верхней чаше при перемешивании. Рецептурную смесь уваривают до температуры 120-124°С. Затем готовую массу сливают в нижнюю чашу. Для этого ее плотно подводят под верхнюю и в ней создают вакуум. Сливное отверстие открывают и масса засасывается в нижнюю чашу. В нижней чаше из массы под вакуумом дополнительно удаляется некоторое количество влаги (0,5-1,0 %). В результате этого процесса температура массы снижается. Затем в нижнюю чашу пускают воздух и отводят ее в сторону, а в ирисную массу вводят вкусовые и ароматизирующие компоненты. После этого массу направляют на охлаждение. Таким способом уваривания можно получить ирисную массу для большинства видов ириса.

На крупных механизированных предприятиях карамелеобразный и полутвердый (нетираженный) ирис производят непрерывным способом на поточно-механизированных линиях.

Для изготовления поточно-непрерывным способом ириса с кристаллической структурой, по консистенции похожего на тираженный, сконструирована специальная поточная линия. На ней ирис готовят по особой технологии. Поточная линия в основном состоит из оборудования, используемого для поточного производства карамелеобразного и полутвердого ириса. Главная особенность технологии получения ириса кристаллической структуры состоит в том, что уваренную в змеевиковой варочной колонке непрерывным способом горячую ирисную массу обрабатывают в специальном кристаллизаторе и готовый завернутый ирис перед упаковыванием подвергают темперированию.

Такой процесс изготовления ириса кристаллической структуры ведут следующим образом. Рецептурная смесь с влажностью 18-22% и массовой долей редуцирующих веществ 11-12% темперируется в подогревателе в течение 30 мин при температуре около 95°С и перекачивается в змеевиковую варочную колонку. Массу непрерывно уваривают до 92-93% сухих веществ. После этого получения ирисная масса поступает в обогреваемый паром кристаллизатор, который состоит из сосуда с мешалкой, шестеренного насоса и системы трубопроводов. Продолжительность обработки массы в кристаллизаторе 7-15 мин. При этом в ней образуются центры кристаллизации. После такой обработки массу подают на охлаждение, формование и завертывание. После формования завернутый ирис направляется на темперирование при температуре 40°С в течение 1-2ч.

Основой технологии с использованием кристаллизатора является создание в ирисной массе центров кристаллизации таким образом, чтобы она не потеряла пластичности и хорошо поддавалась формованию. Зарождение центров кристаллизации в ирисной массе, являющейся пересыщенным раствором, происходит в результате механического воздействия на массу при перекачивании ее шестеренным насосом и циркуляции по трубопроводам. После такой обработки в кристаллизаторе ирисная масса, внутри которой образовались центры кристаллизации, остается пластичной и подается на охлаждение, формуется и завертывается так же, как и аморфная. Собственно процесс кристаллизации ирисной массы происходит уже после формования и завертывания.

Физико-химические свойства рецептурной смеси и ирисной массы оказывают большое влияние на процесс кристаллизации. Массовая доля редуцирующих веществ ирисной массы, предназначенной для кристаллического ириса, должна быть в строго определенных пределах.

Массовая доля редуцирующих веществ в уже уваренной ирисной массе должна быть более 14%, однако при увеличении ее более 17% кристаллизация сильно замедляется и масса начинает прилипать к роликам формующей машины.

На качество готового кристаллического ириса влияет и правильное проведение процесса темперирования уже отформованного, завернутого ириса, которое выполняют при температуре 40-42°С. В этих условиях происходит кристаллизация ирисной массы.