ДМ 5. Особенности технологического процесса приготовления различных видов кондитерских изделий

Лекция 24. Виды помады. Способы получения и формования помадных масс. Схема глазирования корпусов. Показатели качества, условия хранения.

Приготовление конфетных масс

Конфетами называют кондитерские изделия, приготовленные на сахарной основе, разнообразные по составу, форме, отделке и вкусу, полученные из одной или нескольких конфетных масс. Ассортимент конфет насчитывает сотни наименований.

В зависимости от способов изготовления и отделки конфеты подразделяют на неглазированные (без покрытия корпуса глазурью), глазированные (полностью или частично покрытые глазурью), шоколадные с начинками, разнообразной формы и рельефными рисунками на поверхности (типа "Ассорти"), в сахарной пудре ("Клюква в сахарной пудре") и др.

Конфеты большинства видов обладают мягкой консистенцией. Это послужило причиной появления их распространенного названия "мягкие конфеты". Твердую консистенцию имеют только конфеты, приготовленные на грильяжной основе. По внешнему оформлению в соответствии со стандартом конфеты выпускают следующих видов: завернутыми, незавернутыми, в капсулах или в филейчиках, в коррексах из полимерных и других материалов, отформованные в фольгу или полимерные материалы.

Поверхность глазированных и неглазированных конфет может быть обкатана или обсыпана целиком или частично мелким сахаром-песком, сахарной пудрой, какао-порошком, дробленым орехом, вафельной крошкой, шоколадной крупкой.

Корпуса конфет (так называют отформованные конфетные массы, покрываемые глазурью) и неглазированные конфеты готовят из кондитерских масс следующих наименований:

• помадная (мелкокристаллическая масса), приготовленная из сахара и патоки, включающая различные вкусовые и ароматические компоненты (молоко, фруктово-ягодные полуфабрикаты и т. п.);

• фруктовая (студнеобразная, вязкая масса), приготовленная из сахара фруктово-ягодных полуфабрикатов;

• желейно-фруктовая (студнеобразная, упругоэластичная масса), приготовленная из сахара, патоки, студнеобразователя и фруктово-ягодного полуфабриката;

• желейная (студнеобразная, упругоэластичная масса), приготовленная из сахара, патоки, студнеобразователя, вкусовых и ароматических компонентов;

• пралиновая (тонкоизмельченная масса), приготовленная из обжаренных орехов, жира и сахара с введением сухого молока, какао-продуктов и других вкусовых и ароматических компонентов;

• марципановая (пластичная, вязкая масса), приготовленная из необжаренных орехов и сахара с добавлением вкусовых и ароматических компонентов;

• сбивная (пенообразная масса), приготовленная из сахара, пенообразователя, студнеобразователя с введением вкусовых и ароматических компонентов (фруктово-ягодных полуфабрикатов, молока, какао-порошка и т. п.);

• ликерная (жидкая или частично закристаллизованная сиропообразная масса), приготовленная из сахара с введением или без введения алкогольных напитков, фруктово-ягодных полуфабрикатов и других вкусовых и ароматических компонентов;

• кремовая (маслянистая сбитая масса), приготовленная из сахара, жира, ореха, шоколада и других вкусовых и ароматических компонентов;

• грильяжная (твердая, аморфная масса), приготовленная из сахара, включающая орехи и другие вкусовые и ароматические компоненты;

• фруктово-грильяжная (мягкая, вязкая, студнеобразная масса), приготовленная из сахара, фруктово-ягодных полуфабрикатов, включающая орехи и другие вкусовые и ароматические компоненты;

• шоколадная (тонкоизмельченная масса), приготовленная из сахара, какао-продуктов с введением молока, ореха, жира и других вкусовых и ароматических компонентов;

• молочная (частично или полностью закристаллизованная масса), приготовленная из сахара и молока с введением сливочного масла, фруктово-ягодных полуфабрикатов и других вкусовых и ароматических компонентов.

Корпуса конфет изготовляют из одной или из двух и более конфетных масс. В качестве слоя между двумя массами или внутри двух или нескольких слоев одной массы используют вафли. Вафлями покрывают корпуса конфет или вводят вафельную крошку внутрь массы. В качестве корпусовконфет используют также орехи, заспиртованные ягоды, фрукты и т. п.

Разнообразие конфетных масс и возможность сочетания их различных комбинаций стали основой выработки широкого ассортимента различных конфет.

Приготовление помадных масс

Помадную конфетную массу готовят из помады, вводя в нее вкусовые и ароматизирующие компоненты рецептуры.

Помадой называют гетерогенную систему, состоящую из двух фаз (твердой и жидкой). Твердой фазой являются мельчайшие различные по размеру кристаллы сахара, равномерно распределенные в насыщенном сахаро-паточном или сахаро-инвертном сиропе, являющемся жидкой фазой. Состав жидкой фазы зависит от рецептуры и включает сахарозу, сухие вещества патоки, инвертный сахар и т.п. Кроме того, в помаде обычно содержится и третья, газообразная фаза, - небольшое, количество воздуха, который попадает в помаду в процессе ее сбивания. Эта фаза почти не влияет на качественные показатели помады и обычно удаляется при темперировании.

Различают помаду сахарную, молочную, крем-брюле, фруктовую. Помаду сахарную готовят на основе сахаро-паточного сиропа. Она состоит только из сахара и патоки. Помаду молочную и крем-брюле приготовляют на основе сахаро-паточного молочного сиропа. Помада крем-брюле отличается от молочной большим содержанием молока. Кроме того, сироп для крем-брюле подвергают специальной термической обработке, в результате которой под действием высокой температуры он приобретает коричневый оттенок и характерный привкус топленого молока. Во фруктовую помаду входит сахар-песок, патока, фруктово-ягодно-овощное пюре или концентрированные фруктово-ягодные соки. Помада содержит 9-12 % воды.

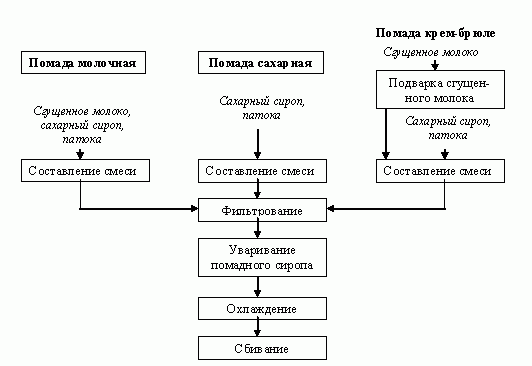

Процесс приготовления помады состоит из двух операций: приготовления помадного сиропа и сбивания помады. Принципиальная технологическая схема приготовления помады показана на рис. 1.

Рис. 1. Технологическая схема приготовления помады

Помадный сироп приготовляют как периодическим, так и непрерывным способом преимущественно на основе предварительно приготовленного сахарного сиропа, который в специальном смесителе периодического или непрерывного действия смешивают с патокой или инвертным сиропом. Доля патоки в рецептуре должна составлять 5-25 % массы сахара, а доля инвертного сиропа - 3-12 %. Количество патоки и инвертного сиропа варьируют в зависимости от назначения помады и способа ее формования. Например, при приготовлении помадного сиропа, помадная масса которого предназначена для формования размазкой, вводят меньше патоки (5-12 %) или инвертного сиропа (3-8 %), а в помадную массу, предназначенную для формования отливкой, вводят больше патоки (12-25 %) или инвертного сиропа (8-12 %). Сироп, в котором содержание патоки по отношению к массе сахара составляет более 35 %, из-за высокой массовой доли редуцирующих веществ и декстринов, повышающих вязкость, практически совершенно не кристаллизуется при сбивании и не дает помады. Снижение дозы патоки менее 5 % приводит к образованию крупных кристаллов сахарозы, вследствие чего получается помада низкого качества.

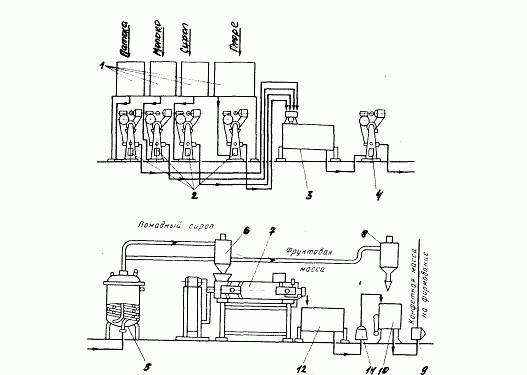

Рис. 2. Универсальная станция приготовления конфетных масс:

1- сборники сырья; 2 - плунжерные насосы-дозаторы; 3 - рецептурный смеситель: 4 - плунжерный насос; 5 - змеевиковая варочная колонка; 6, 8 - пароотделители; 7- помадосбивальная машина; 9, 11 - шестеренные насосы; 10 -темперирующая машина; 12 - промежуточная емкость

Для массовых сортов конфет применяют высокопроизводительные универсальные станции непрерывного получения помадных масс. В цехах небольшой производительности применяют станции непрерывного получения помадных масс меньшей производительности. Для розничного ассортимента помадных конфет применяют периодический способ получения.

При непрерывном способе получение помадного сиропа осуществляется на универсальной станции непрерывного приготовления конфетных масс (рис. 2). Станция состоит из промежуточных сборников сырья, насосов-дозаторов, рецептурного смесителя, плунжерного насоса, подающего рецептурную смесь на уваривание, змеевиковой варочной колонки, пароотделителя, помадосбивальной машины, промежуточной емкости для помады, темперирующей машины и насосов.

Изготовление помадного сиропа для сахарной и молочной помады производят следующим способом.

Из промежуточных сборников сахарный сироп, патока, молоко и другое сырье плунжерными насосами-дозаторами непрерывно направляются в рецептурный смеситель, который представляет собой емкость полуцилиндрической формы, внутри которой проходит вал с лопастями. Конструкция смешивающего механизма такова, что при перемешивании и нагревании рецептурная смесь продвигается вдоль смесителя к противоположному концу от места загрузки сырья и выходит с массовой долей влаги 16-18%. Плунжерный насос непрерывно подает смесь на уваривание.

При изготовлении сахарно-фруктового помадного сиропа в смеситель дозируют сахарный сироп и фруктовое пюре. В зависимости от кислотности, содержания редуцирующих веществ в пюре патоку вводят в уменьшенном количестве или не вводят совсем.

Приготовление помадного сиропа для помады крем-брюле включает в себя дополнительную стадию - длительное нагревание (томление) молочного сиропа. В этом случае молочный сироп изготовляют из сахара-песка, молока и патоки без сливочного масла. Нагревание (томление) молочного сиропа производят в вакуум-аппаратах вместимостью 250-500 л или в открытых варочных котлах с мешалками вместимостью 60-150 л. В первом случае молочный сироп засасывают через шланг внутрь аппарата, закрывают воздушный вентиль, соединяющий вакуум-аппарат с конденсационной установкой, включают мешалку и в паровую рубашку подают пар давлением 0,3-0,4 МПа. В результате выделения влаги из сиропа внутри аппарата остаточное давление повышается до 98 кПа. В таких условиях в сиропе происходит интенсивный процесс меланоидинообразования - взаимодействие моносахаридов (глюкозы, фруктозы, галактозы) с аминокислотами молока, сопровождающийся окрашиванием сиропа в желто-коричневый цвет, приобретением специфического приятного вкуса и особого аромата. Светло-коричневую окраску сироп приобретает за 20-30 мин. При более продолжительном нагревании до 40 и выше минут сироп приобретает темно-коричневую окраску. Массовая доля влаги в помадном сиропе практически не меняется и составляет 20-22 %. Затем готовый сироп перекачивают в промежуточную емкость и через фильтр с отверстиями диаметром 1,0-2 мм направляют или в смеситель для смешивания со сливочным маслом, или на уваривание. Во втором случае молочный помадный сироп нагревают (томят) в открытых варочных котлах с мешалкой вместимостью 60-150 л при непрерывном перемешивании до содержагния массовой доли влаги 14-16%. В паровую рубашку котла подают греющий пар давлением 0,4-0,5 МПа. По достижении температуры 130°С вся масса сиропа приобретает характерный коричневый цвет. Сироп выгружают в промежуточную емкость, откуда плунжерный насос перекачивает его в смеситель, куда при необходимости вводят жир и светлый молочный сироп. Массовая доля влаги в полученном помадном сиропе крем-брюле составляет 16-18%. Из смесителя плунжерный насос непрерывно перекачивает сироп на уваривание.

Уваривание помадного сиропа производят в одно- и двухзмеевиковых варочных колонках. Помадный сироп для сахарной помады уваривается при избыточном давлении греющего пара 0,4-0,6 МПа. Конечная температура сиропа 116 - 120°С. Уваренный сироп из змеевика поступает в пароотделитель, где отделяется испаренная влага и температура сиропа снижается до 110°С. Массовая доля влаги помадного сиропа, поступающего в помадосбивадьную машину, 10-14%. Помадный сироп для молочной, сливочной, крем-брюле помады уваривается при избыточном давлении греющего пара 0,3-0,4 МПа. Снижение температуры уваривания этих видов сиропов необходимо во избежание пригорания молока к стенкам змеевика. При выходе из змеевика сироп имеет температуру 115-118°С, а после пароотделителя 100- 105°С. Массовая доля влага указанных сиропов составляет 10-12%. Готовый помадный сироп поступает в помадосбивальную машину.

При периодическом способе приготовления помадных сиропов используют отдельные машины, производительность которых не свя- зана с другими. Периодический способ обычно применяют для розничного ассортимента помадных конфет, когда требуется в течение одной смены получать несколько видов помады. Приготовление помадного сиропа и его уваривание производят в открытых варочных котлах с мешалкой или и открытых варочных котлах с увариванием в вакуум-аппарате. В открытый варочный котел загружают сахар-песок и 25-30% воды к его массе. Включают мешалку и подают в паровую рубашку пар. После полного растворения сахара-песка в котел вносят патоку для получения сахарной помады и уваривание сиропа проводят при давлении греющего пара 0,4-0,5 МПа до массовой доли влаги 10- 14 %. Для молочной помады после полного растворения сахара-песка в котел подают молоко, уваривание производят при непрерывном перемешивании при давлении греющего пара 0,3 МПа. В конце уваривания в молочный сироп вносят патоку. Конечная массовая доля влаги в сиропе 10-12 %. Молочный сироп для помады крем-брюле выдерживают в котле в течение 40-50 мин при нагревании и перемешивании, после чего в него вносят патоку и масло и уваривают до массовой доли влаги 10-12%. Для получения светлой молочной помады сироп, содержащий все компоненты рецептуры, из открытого варочного котла, пройдя сквозь фильтр, поступает в сферический вакуум-аппарат небольшой вместимости, где он уваривается при избыточном давлении греющего пара 0,3-0,35 МПа и остаточном давлении 34,5 - 35,0 кПа. Конечная температура уваривания помадного сиропа 75 - 80°С, а массовая доля влаги 10-12%. При таком способе уваривания молочного помадного сиропа практически не происходит меланоидинообразования и сироп остается светлым.

Помаду получают тремя способами: из помадного сиропа путем его охлаждения и сбивания, в пленочном аппарате и "холодным" способом.

Первый метод получения помады является самым распространенным. Этим методом изготавливают основную часть помады в промышленности. Получение номады складывается из двух важнейших операций: охлаждения и сбивания помадного сиропа.

Охлаждение помадного сиропа, поступающего на сбивание, обусловливает степень пересыщения сахарозы в растворе и ее способность выделяться в виде кристаллов, образуя твердую фазу. Чем ниже температура сиропа, тем больше степень пересыщения, тем больше будет центров кристаллизации в единице объема сиропа, тем мельче будут получаться сами кристаллы. Охлаждение сиропа необходимо проводить быстро, иначе создаются условия для появления отдельных центров кристаллизации, которые при сбивании сиропа образуют крупные кристаллы сахарозы. В этом случае помада будет получаться грубодисперсной.

Помаду получают как непрерывным, так и периодическим спосо- бом. При непрерывном способе получение помады (см. рис. 2) осуществляется в непрерывнодействующих помадосбивальных машинах, в которых одновременно со сбиванием помадного сиропа происходит и его охлаждение. Охлаждение сиропа производится двумя способами. В конструкции одних машин предусмотрено охлаждение лишь корпуса машины по секциям; в конструкции других - охлаждение и корпуса, и шнека. Горячий помадный сироп температурой 100-105°С из пароотделителя поступает в приемную воронку помадосбивальной машины, куда вентилятором подается воздух для охлаждения сиропа. При обдувании воздухом в струе льющегося сиропа температура снижается на 3-5°С и несколько уменьшается массовая доля влаги (до 1 %). Затем сироп поступает в корпус сбивальной машины. Перед подачей первой порции горячего сиропа помадосбивальную машину подогревают. Для этого в рубашку и шнек подают пар под избыточным давлением 0,1-0,15 МПа. Когда сироп уже начнет поступать в помадосбивальную машину, ее постепенно начинают охлаждать, пропуская воду. Одновременное охлаждение и большая частота вращения шнека (250-344 об/мин) приводят к образованию помады.

Конструкция шнека предусматривает одновременное сбивание сиропа и продвижение готовой помады к выходу из машины. Температура охлаждающей воды должна быть 15-17°С. При подаче очень холодной воды на внутренней поверхности корпуса при соприкосновении ее с горячим сиропом может происходить интенсивный процесс кристаллизации, в результате чего образуются пробки из помады, которые приводят к поломке и остановке машины.

При температуре охлаждающей воды выше 18°С (что бывает летом) помадный сироп не успевает быстро охладиться, в результате чего будет мало образовываться центров кристаллизации. Времени, в течение которого помадный сироп, проходя через машину, превращается в помаду, будет недостаточно. Из помадосбивальной машины будет выходить полужидкая масса с большим содержанием жидкой фазы и высокой температурой (80-85°С). Через некоторое время такая масса, охладившись, превращается в грубодисперсную помаду, а если массовая доля влаги и редуцирующих веществ мала, то-в сплошной монолит сахарозы. Перерабатывать такие отходы трудно. При нормальной работе помадосбивальной машины готовая сахарная помада выходит при температуре 70-75°С, молочная - при 65-70°С, и крем-брюле - 60-65°С. Помаду собирают в промежуточный сборник или в одну из двух темперирующих машин. Из промежуточного сборника помаду шестеренным насосом подают в одну из темперирующих машин, в которых подготавливают конфетную массу к формованию.

Периодический способ приготовления помады применяют для получения небольшого количества помады и розничных сортов помадных конфет. Охлаждение сиропа производят на металлических столах с бортиками. Внутрь стола подается вода температурой 12-15°С. Профильтрованный сироп выливают слоем 1,5-2,0 см и охлаждают в течение 30 мин до 35 -40°С. Затем его снимают металлическими лопатками В переносную емкость и подают на сбивание в периодически действующую лопастную сбивальную машину. Сбивание продолжается до образования однородной белой массы.

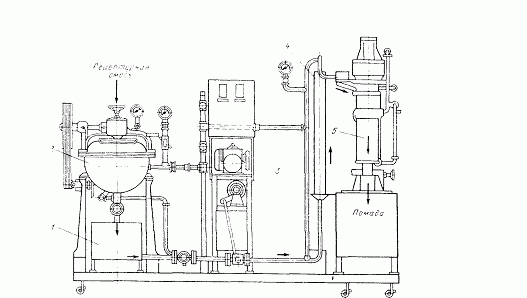

Рис.3. Аппаратурно-технологическая схема агрегата ШПА для производства помады

1 - промежуточная емкость; 2 - варочный котел (два); 3 - плунжерный насос; 4 - подогреватель; 5 - пленочный аппарат

Второй метод получения сахарной помады в пленочном аппарате-кристаллизаторе роторного типа, входящем в агрегат ШПА, может заменить периодический способ получения помады по первому методу. Аппаратурно-технологическая схема агрегата ШПА приведена на рис. 3. Помадный сироп готовят в открытом нарочном котле: сначала заливают воду, затем засыпают сахар-песок, производят полное растворение сахара-песка при давлении греющего пара в паровой рубашке котла 0,3-0,4 МПа. После чего вводят патоку. Полученный сироп массовой долей влаги 19-21%, пройдя фильтр поступает в промежуточную емкость, расположенную под котлом, откуда он непрерывно подается плунжерным насосом в змеевиковый подогреватель. Подогреватель типа "труба в трубе" служит для гарантированного растворения кристаллов сахара-песка в сиропе и частичного его уваривания. Сироп подается внутрь змеевика снизу, а пар давлением 0,15-0,2 МПа сверху подогревателя. При дозировании патоки 10-15% к массе сахара-песка помадный сироп на выходе из подогревателя должен содержать массовую долю влаги 14-16%, при дозировании патоки 18-25% массовая доля влаги в сиропе должна быть 12-14%. Из подогревателя помадный сироп по трубе направляется в верхнюю часть вертикального пленочного аппарата на распределительный диск. Пленочный аппарат-кристаллизатор роторного типа представляет собой металлический цилиндр, имеющий две секции с водным охлаждением поверхности. Внутри цилиндра проходит вертикальный вал, по длине которого на участке рабочей зоны закреплены лопасти, на конце которых приварены скребки. Расстояние между скребками и внутренней охлаждающей поверхностью не превышает 1 мм. Скребки обеспечивают стекание образующейся помады вниз в приемный сборник. Производительность линии в зависимости от режимов работы 60-150 кг/ч. Частота вращения ротора 400 об/мин. При вращении из отверстия для выхода готовой помады ротор засасывает воздух и проталкивает его через рабочую зону снизу вверх навстречу поступающему помадному сиропу. Воздух нагревается и уносит с собой выделившуюся из помадного сиропа влагу, которая через пароотделитель выводится из аппарата. Помадный сироп, поступая в аппарат, распределяется тонким слоем по его поверхности. При этом происходит удаление влаги и частичная кристаллизация сахарозы.

Качество получаемой помады зависит от многих факторов: рецептуры помадного сиропа, массовой доли влаги в сиропе и метода формования помады. В зависимости от этих факторов устанавливается режим работы пленочного аппарата. Наилучшее качество помады получают при дозировании патоки от 10 до 25 % к массе сахара-песка и массовой доле влаги в сиропе 12-16 %. Причем с повышением производительности аппарата от 60 кг/ч до 150 кг/ч пребывание массы в аппарате сокращается от 55 до 15 с. При повышении массовой доли влаги в сиропе происходит увеличение температуры помады на выходе из аппарата, получаются разные соотношения твердой и жидкой фазы. Так при производительности аппарата 150 кг/ч и подаче в аппарат помадного сиропа массовой долей влаги 12% массовая доля влаги готовой помады будет около 10%, вязкость около 180 Па*с, температура 60°С, соотношение твердой и жидкой фаз в среднем 59:41, размеры кристаллов сахарозы не превысят 20 мкм. При подаче в аппарат помадного сиропа массовой долей влаги 16% массовая доля влаги готовой помады будет около 12 %, вязкость до 60 Па*с, температура на выходе около 43°С, соотношение твердой и жидкой фаз 55:45. размеры кристаллов также не превысят 20 мкм. Режим приготовления помады в пленочном аппарате стабильный по всем показателям.

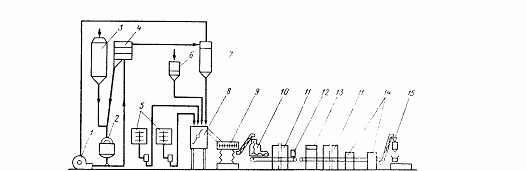

В основу третьего способа приготовление помады "холодным" способом - положен процесс перемешивания при комнатной температуре мелкокристаллической сахарной пудры с водой, патокой, инвертным сиропом и другими добавками. Приготовление помады осуществляют в одну стадию, при этом отпадает необходимость в приготовлении и уваривании сиропов, охлаждении и сбивании, причем совмещаются технологические стадии получения помады и помадной конфетной массы. "Холодным" способом готовят также и помадные массы на основе порошковых сахарно-паточных полуфабрикатов. Для приготовления помады сахарная пудра должна иметь определенный состав частиц по размерам. Так, частиц размером до 20 мкм должно быть 90 %, от 20 до 50 мкм - 9 %, частиц размером более 50 мкм может быть примерно 1 %. Только такой состав сахарной пудры обеспечивает выход высококачественной помады. "Холодный" способ приготовления помады находит все более широкое применение и является очень перспективным. Разработана поточно-механизированная линия по производству помадных конфет "холодным" способом (рис. 4.).

Рис. 4. Схема поточно-механизированной линии производства помадных глазированных конфет "холодным" способом

1 - вентилятор; 2 - измельчитель сахара-песка; 3 - бункер с сахаром-песком; 4 классификатор; 5 - темперирующие сборники для жидких компонентов; 6 дозатор сухих добавок; 7 - циклон-разгрузитель с дозатором сахарной пудры; 5 - машина предварительного смешивания компонентов; 9 - вибросмеситель; 10 - шнековый экструдер; 11 - охлаждающий шкаф: 12 - резальная машина; 13 - глазировочная машина: 14 - заверточные машины; /5 - автоматические весы

Просеянный сахар-песок дисковым или шнековибрационным дозатором непрерывно подается в дезинтеграторную установку, где происходит измельчение сахара-песка в пудру. Сахарная пудра попа- дает в классификатор, в котором с помощью сжатого воздуха происходит разделение ее частиц по размерам. Через циклон-разгрузитель сахарная пудра размерами частиц 20 мкм шнековибрационным дозатором непрерывно подается в вибросмеситель, куда непрерывно дозируется плунжерным насосом-дозатором жидкая смесь остальных компонентов рецептуры помадной конфетной массы. Жидкую рецептурную смесь готовят в смесителе-эмульсаторе. В зависимости от вида получаемой помадной массы в жидкую рецептурную смесь могут входить для сахарной помады патока или инвертный сироп отдельно или в смеси. Дозировка патоки или инвертного сиропа к массе сахара- песка может составлять 10-20%. Помада наилучшего качества получается при соотношении патоки и инвертного сиропа 1 : 1 и общей дозировке этих компонентов к массе сахара-песка 15%. В жидкую рецептурную смесь вводят и вкусовые добавки. Для фруктовой помадной массы в жидкую рецептурную смесь кроме патоки вносят фруктово-ягодное пюре, подварки и другие вкусовые вещества. Для молочной помады в жидкую рецептурную смесь кроме патоки мо- гут входить сгущенное молоко, сгущенная сыворотка, концентрированная сыворотка, сливочное масло, сухое молоко, какао-порошок и другие вкусовые добавки. Готовая жидкая рецептурная смесь при температуре 22-25°С непрерывно поступает в вибросмеситель, в котором смешивание компонентов происходит за счет вибрации при частоте вращения лопастных валов 180 об/мин. Весь процесс приготовления помадной массы длится 40-50 с. Помадная конфетная масса выходит с температурой 25-27°С, массовой долей влаги 8-10%. Готовую конфетную массу направляют сразу на формование методом прокатки или выпрессовывания.

При хранении качество помадных конфетных масс обычно ухудшается. Происходит процесс, называемый "черствением" помады, который является следствием потери влаги при хранении. Этот процесс особенно интенсивно проходит в неглазированных конфетах. В результате потери влаги нарушается равновесие между твердой и жидкой фазами. Часть сахара переходит из растворенного состояния в кристаллическое. Размеры кристаллов увеличиваются. Вкус такой помады ухудшается. Для торможения этого процесса в ней стремятся увеличить массовую долю редуцирующих веществ, в первую очередь наиболее гигроскопичного сахара - фруктозы. Редуцирующие вещества и особенно фруктоза препятствуют быстрой потери влаги. Наилучшим способом предотвращения черствения помадных масс является введение в них фермента инвертазы. Инвертаза в процессе хранения медленно гидролизует сахарозу с образованием инвертного сахара, который, в свою очередь, задерживает высыхание массы. Взамен инвертазы можно вводить в рецептуру помадных конфет содержащие ее препараты из дрожжей. Действие таких препаратов аналогично действию инвертазы. Черствение помады можно замедлить путем введения и других водоудерживающих веществ (модифицированного крахмала, или сорбит).