- •Глава 3

- •3.1. Габаритные и присоединительные размеры (мм) гидроцилиндров по ост2 г29-1-77

- •3.2. Конструкция, габаритные и присоединительные размеры (мм) гидроцилиндров гцо

- •3.4. Номенклатура и основные параметры гидроцилиндров

- •3.5. Размеры хонингованных труб для изготовления гидроцилиндров

- •3.6. Размеры хромированных штоков

- •3.7. Размеры (мм) посадочных мест под уплотнения и опоры поршней и штоков гидроцилиндров по исо

- •3.2. Поворотные гидродвигатели

- •3.8. Основные параметры гидродвигателей дпг

- •3.9. Габаритные и присоединительные размеры (мм) гидродвигателей дпг

- •3.3. Гидромоторы

- •3.13. Основные параметры гидромоторов 310

- •3.15. Основные параметры гидромоторов 303

- •3.16. Габаритные и присоединительные размеры (мм) гидромоторов 303

- •3.17. Типы регуляторов гидромоторов 303

- •3.18. Основные параметры героторных гидромоторов мгп

- •3.19. Габаритные и присоединительные размеры (мм) героторных гидромоторов мгп

- •3.20.Основные параметры гидромоторов мрф

- •3.21. Габаритные и присоединительные размеры (мм) гидромоторов мрф

Глава 3

ОБЪЕМНЫЕ ГИДРОДВИГАТЕЛИ

Объемный гидродвигатель - гидромашина, предназначенная для преобразования энергии потока масла в энергию движения выходного звена, рабочий процесс которой основан на попеременном заполнении рабочей камеры маслом и вытеснении его из рабочей камеры.

По характеру движения выходного звена различают гидроцилиндры с поступательным движением выходного звена, поворотные гидродвигатели с ограниченным углом поворота выходного звена и гидромоторы с неограниченным вращательным движением выходного звена.

3.1. ГИДРОЦИЛИНДРЫ

Гидроцилиндры, применяемые в станкостроении, подразделяются:

по направлению действия рабочей среды -цилиндры одностороннего действия, у которых движение выходного звена под воздействием рабочей среды возможно только в одном направлении, и двустороннего действия, у которых движение возможно в двух взаимно противоположных направлениях;

по конструкции рабочей камеры - поршневые цилиндры, у которых рабочие камеры образованы рабочими поверхностями корпуса и поршня со штоком (односторонним или двусторонним), и плунжерные, у которых рабочая камера образована рабочими поверхностями корпуса и плунжера.

Основные параметры цилиндров регламентированы ГОСТ 6540-68.

Установлены следующие ряды (в скобках приведены значения дополнительного ряда):

номинальных давлений рном (МПа): 0,63; 1; 1,6; 2,5; 6,3; 10; 16; 20; 25; 32; 40; 50; 63;

диаметров(цилиндра, поршня) D (мм): 10; 12; 16; 20; 25; 32; (36); 40; (45); 50; (56); 63; (70); 80; (90); 100; (ПО); 125; (140); 160; (180); 200; (220); 250; (280); 320; (360); 400; (450); 500; (560); 630; (710); 800; (900);

диаметров штока d (мм): 4; 5; 6; 8; 10; 12; (14); 16; (18); 20; (22); 25; (28); 32; (36); 40; (45); 50; (56); 63; (70); 80; (90); 100; (ПО); 125; (140); 160; (180); 200; (220); 250; (280); 320; (360); 400; (450); 500; (560); 630; (710); 800; (900);

хода поршня (плунжера) s (мм): 4; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; (56); 63; (70); 80; (90); 100; (ПО); 125; (140); 160; (180); 200; (220); 250; (280); 320; (360); 400; (450); 500; (560); 630; (710); 800; (900); 1000; (1120); 1250; (1400); 1600; (1800); 2000; (2240); 2500; (2800); (3000); 3150; (3350); (3550); (3750); 4000; (4250); (4500); (4750); 5000; (5300); (5600); (6000); 6300; (6700); (7100); (7500); 8000; (8500); (9000); (9500).

В соответствии с ГОСТ 25020-84 присоединительные резьбы штоков и плунжеров следует выбирать из ряда: МЗx0,35; М4x5; М5x0,5; М6хО,75; М8x1; М10x1,25; М12x1,25; М14х1,5; М16x1,5; М18x1,5; М20x1,5; М22х1,5; М24х2; М27х2; М30х2; М33х2; М36х2; М42х2; М48х2; М56х2; М64хЗ; М72хЗ; М80хЗ; М90хЗ; М100хЗ; 110хЗ; М125х4; М140х4; М160х4; М180х4; М200х4; М220х4; М250х6; М280х6.

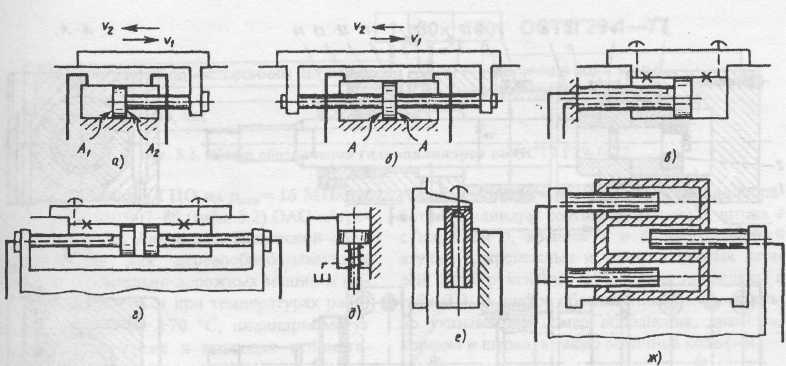

Основные виды цилиндров, применяемых в станочных гидроприводах, показаны на рис. 3.1. Корпус поршневого цилиндра двустороннего действия с односторонним штоком (рис. 3.1, а) жестко закреплен на станине станка, а шток связан с движущимся рабочим органом. Если в цилиндр при прямом и обратном ходах поступает одинаковое количество масла, то при малом диаметре штока А1 ~ А2 и v1 ~ v2, а при увеличении диаметра штока скорость v2 увеличивается по сравнению с v1. Если требуется обеспечить v1 = v2, то может применяться дифференциальное включение цилиндра, когда А1= 2А2. В этом случае при движении вправо обе полости цилиндра соединяются с напорной линией, а при движении влево штоковая полость соединяется с напорной линией, а поршневая - со сливной линией гидросистемы.

Рис. З.1. Схемы гидроцилиндров

При двустороннем штоке (рис. 3.1, б) площади А поршня одинаковые и v1 = v2. Недостатки таких цилиндров - увеличенная длина и необходимость второго уплотнения для штока. Иногда бывает удобнее закрепить шток на станине, а корпус цилиндра связать с движущимся органом (рис. 3.1, в, г). В этом случае масло в цилиндр подводится через отверстия в штоке, однако требуются специальные отверстия для выпуска воздуха из верхних частей рабочих полостей (при нормальной работе заглушаются пробками). Для зажимных и фиксирующих механизмов широко применяются цилиндры одностороннего действия (рис. 3.1, д). Плунжерный цилиндр (рис. 3.1, ё) способен перемещать вертикально расположенный рабочий орган только вверх; движение вниз происходит под действием силы тяжести. С помощью нескольких плунжерных цилиндров (рис. 3.1, ж) можно получить движение в обе стороны. Плунжерные цилиндры проще в изготовлении, так как отпадает необходимость в трудоемкой обработке внутренней поверхности (зеркала) цилиндра.

Основные расчетные зависимости приведены в гл. 10 [см. уравнения (10.20) - (10.41)].

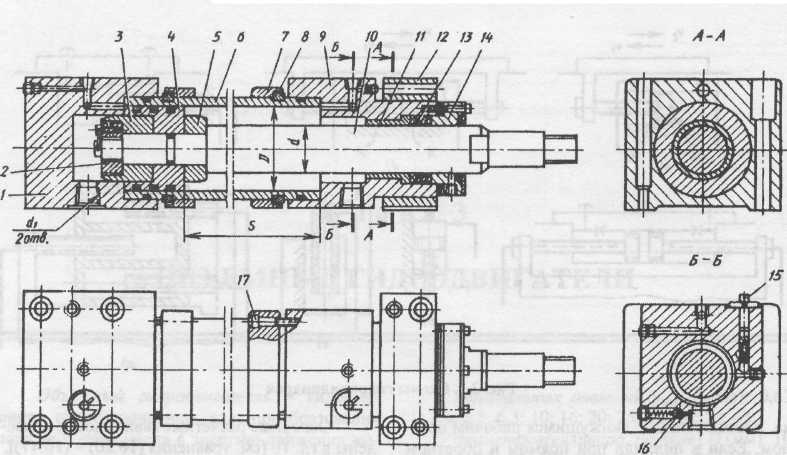

Гидроцилиндры поршневые по ОСТ2 Г25-1-86 выпускались Людиновским агрегатным заводом специально для станкостроения. Одна из типовых конструкций (рис. 3.2) состоит из гильзы б, крышек 1 и 9, поршня 4, штока 10, разрезной гайки 2, тормозных втулок 3 и 5, фланцев 7, полуколец 8, втулки 11, передней опоры 12, крышки 14, дросселей 15, обратных клапанов 16 и винтов 17. Уплотнение поршня по диаметру D обеспечивается с помощью чугунных поршневых колец, а уплотнение штока по диаметру d - с помощью шевронных уплотнений 13, натяг которых регулируется путем изменения толщины пакета прокладок между крышками 14 и 9. Масло в цилиндр подводится через отверстия dx; для выпуска воздуха в крышках 7 и 9 предусмотрены отверстия, заглушаемые пробками. В исполнениях с торможением втулки 3 и 5 в конце хода входят в соответствующие расточки крышек 1 и 9, после чего слив масла из рабочей полости возможен лишь через дроссель 15, регулирующий эффективность торможения. После реверса движения масло в рабочую полость поступает через клапан 16.

Гидроцилиндры по ОСТ2 Г29-1-77 (ТУ2-053-1652-83) для зажимных и фиксирующих устройств агрегатных станков и автоматических линий на рНОМ МПа ОАО «Агрегатный завод» (г. Людиново Калужской обл.) допускают скорость перемещения поршня 0,1...0,5 м/с. Размеры цилиндров приведены в табл. 3.1, шифр обозначения - на рис. 3.3, пример закрепления показан на рис. 3.5, к.

Рис. 3.2. Гидроцилиндр типа 7 по ОСТ2 Г25-1-86