Лабораторная работа №2

ПРОИЗВОДСТВО И СБОРКА КОЛЕСНОЙ ПАРЫ ЛОКОМОТИВА

Ц е л ь р а б о т ы: изучить способы изготовления осей и колес и методы формирования колесных пар, научиться выявлять технологические дефекты в процессе их изготовления.

1.1 Общие сведения

Колесная пара является наиболее ответственным узлом в тележке и от надежности ее работы зависит безопасность движения. Она предназначена нести весовые нагрузки всех узлов электровоза, направлять движение электровоза по рельсам, передавать силу тяги и тормозную силу, воспринимать статические и динамические нагрузки, возникающие между рельсом и колесом и преобразовывать вращающий момент тягового двигателя в поступательное движение электровоза.

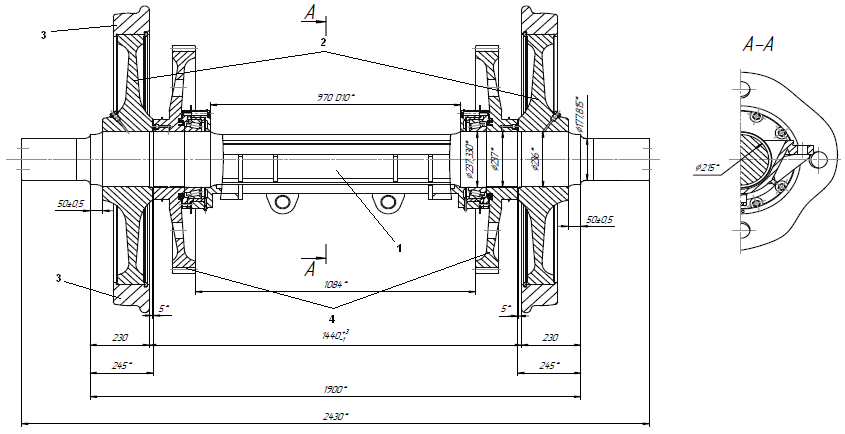

Колесная пара электровоза показана на рисунке 1.1 и состоит из оси 1, двух колесных центров 2 с бандажами 3 (или цельнокатаных колес), бандажных колец. Для связи с передачей локомотива (тяговым двигателем) она оборудуется одним или двумя зубчатыми колесами 4 и другими элементами тягового привода.

Рисунок 1.1 – Колесная пара электровоза 2ЭС6.

Колесные пары изготавливаются в соответствии с требованиями ГОСТ 11018-2011, который устанавливает требования ко вновь изготавливаемым колесным парам локомотивов и моторным колесным парам моторвагонного подвижного состава железных дорог колеи 1520 мм климатического исполнения УХЛ по ГОСТ 15150, эксплуатируемых со скоростью движения не более 200 км/ч.

Технические характеристики колесной пары электровоза 2ЭС6 представлены в таблице 2.1.

Таблица 2.1 - Технические характеристики колесной пары электровоза 2ЭС6

Наименование |

Размер, мм |

Номинальный диаметр по кругу катания |

1250 |

Расстояние между внутренними гранями бандажей |

1440 |

Ширина бандажа |

140 |

Толщина нового бандажа по кругу катания |

90 |

Толщина изношенного бандажа по кругу катания |

45 |

Процесс изготовления колесных пар включает в себя изготовление осей колесных пар, изготовление колесных центров, изготовление бандажей колесных пар; изготовление зубчатых колес, формирование колесных пар, контроль сборки и обработка колесных пар.

1.2 Производство осей колесных пар

Производство осей колесных пар начинается в кузнечно-прессовом цехе. Ковка заготовок осей представляет собой сложный и трудоемкий технологический процесс, требующий наличия дорогого специального оборудования: методических печей для нагрева заготовок, мощных 600—800-тонных прессов, манипуляторов и др. Поэтому она выполняется обычно на специализированных заводах.

Для изготовления осей используются заготовки квадратного сечения размером 205×205 мм, прокатанные из стали марки Ос. Л (ГОСТ 4728 – 2010) следующего химического состава (в %): С – 0,42–0,5; Mn – 0,6–0,9; Si – 0,15-0,35; P – не более 0,04; S – не более 0,04; Cr – не более 0,3; Ni – не более 0,3; Cu – не более 0,25.

Механические свойства стали указаны в таблице 2.2

Таблица 2.2 – Механические свойства металла заготовок осевых.

Временное сопротивление при растяжении, МПа (кгс/мм2) |

Относительное удлинение, не менее, % |

Ударная вязкость, МДж/м2 (кгс·м/см2) |

|

Среднее арифметическое значение по четырем образцам, не менее |

Минимальное значение для отдельных образцов |

||

580 – 615 (59,0 – 62,5) 620 – 625 (63,0 – 65,5) 650 и более (66) |

20 19 18 |

0,5 (5,0) 0,4 (4,0) 0,35 (3,5) |

0,35 (3,5) 0,3 (3,0) 0,3 (3,0) |

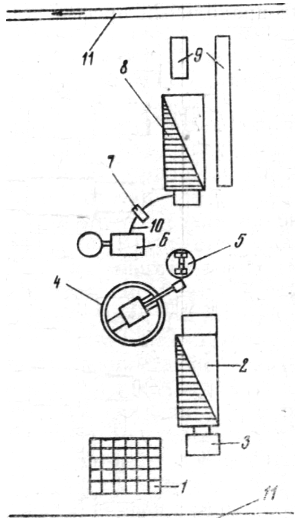

Рисунок 2.2 – Планировка участка цеха для ковки осей |

Чтобы выдержать температурный интервал, необходима очень четкая организация технологического процесса. Ковку осей производят на быстроходных парогидравлических прессах мощностью 600—800 г в многоручьевых (обычно трехручьевых) передвижных штампах. Нагретая заготовка продвигается толкателем к окну выдачи, захватывается здесь манипулятором 4 и подается под парогидравлический пресс 6. После обжатия и ковки первой половины заготовки во всех трех ручьях штампа до чертежных размеров (первый ручей — черновой, второй — средний, третий — чистовой) манипулятор переносит ось на поворотную вилку 5, где она кантуется на 180° под действием собственного веса. Затем манипулятор захватывает ось за откованную часть и подает ее под пресс для ковки второй стороны. На всех операциях ковки производится контроль температуры оси оптическим пирометром. После ковки по монорельсу 10 ось передается на правильный пресс 7 для проверки и правки, затем в нормализационную печь 8 и после окончания нормализации — на стеллажи 9 для медленного охлаждения на воздухе. Отсюда по подъемному пути 17 оси передаются на склад.

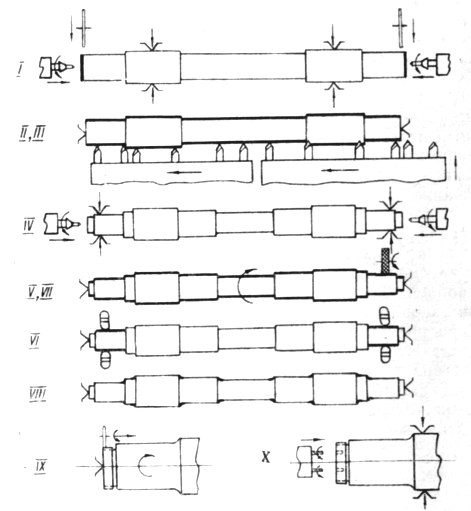

Механическая обработка осей при достаточной программе выпуска производится на поточной технологической линии с укрупнением операций на многоинструментальных станках. В частности, на рис. 22 показан вариант обработки оси колесной пары за 10 операций.

Рисунок 2.3 – Планировка участка цеха для ковки осей.

Первая операция обработки оси — отрезка концов в размер по длине и центровка — здесь выполняется за одну установку на специальном центровально-отрезном станке, оборудованном двумя суппортами с дисковыми фрезами для отрезки концов и двумя сверлильными головками для центровки (сверление и зенкерование). Вторая операция — черновая обточка — производится за одну или две установки на многорезцовом токарном станке методом врезания с последующей продольной подачей [Л. 2]. При работе с одной установки выполняется одновременная обточка всех поверхностей оси, при работе с двух установок — сначала одной, а затем второй ее стороны. Третья операция — чистовая обточка — выполняется, как и черновая, на многорезцовых токарных станках того же типа. Четвертая операция — повторная центровка для исправления центровых отверстий с чистовой подрезкой торцов — производится на двухшпиндельном токарном станке с самоцентрирующим люнетом. Пятая операция — предварительное шлифование на кругло-шлифовальном станке, шестая — накатка шеек на специальном накаточном станке, седьмая — окончательное шлифование на круглошлифовальном станке, восьмая — обработка галтелей (выкружек) на токарном станке с последующей зачисткой шлифовальной шкуркой, девятая — нарезание резьбы под гайки крепления буксовых подшипников методом фрезерования дисковой или гребенчатой фрезой (при надобности), десятая и последняя — сверление и нарезание отверстий в торце оси под болты стопорных планок на агрегатном сверлильном станке с самоцентрирующим люнетом.

Контроль обработки осей включает в себя внешний осмотр, инструментальный обмер и дефектоскопию. При внешнем осмотре проверяется законченность операций обработки, отсутствие на поверхности оси забоин, царапин, трещин, наличие знаков и клейм номера плавки, номера оси, времени изготовления и др. При инструментальном контроле проверяются размеры оси микрометром и шаблонами, овальность и конусность (микрометром), соосность центровых отверстий с поверхностью шейки (индикатором). Дефектоскопия для выявления поверхностных трещин и внутренних пороков производится методами магнитного или ультразвукового контроля [Л. 2].