- •Тема 1організаційні основи виробництва

- •Питання.Історія розвитку науки про організацію виробництва.

- •2. Питання. Сутність і принципи організації виробництва.

- •Глава 2 впровадження інновацій у сфері виробництва

- •Інформаційне забезпечення виробничої діяльності підприємства

- •Глава 13

- •Види, методи й етапи виконання наукових досліджень

- •Завдання та стадії проектно-конструкторських робіт

- •Забезпечення технологічності конструкцій виробів

- •Автоматизація проектно-конструкторських робіт

- •Планування, фінансування і звітність про виконання науково-дослідних та проектно-конструкторських робіт

- •Відповідальний керівник теми і склад виконавців; 7) субпідрядники; 8) термін виконання; 9) очікувані результати та форми реалізації, економічний ефект.

- •Організаційні форми проведення наукових досліджень і проектно-конструкторських робіт

- •Глава 14технологічна та організаційна підготовка виробництва

- •Завдання, стадії та етапи технологічної підготовки виробництва

- •Структура і завдання органів технологічної підготовки виробництва на підприємстві

- •Технологічна уніфікація і стандартизація

- •Порівняльний техніко-економічний аналіз технологічних процесів

- •Може змінюватися.

- •Зміст і головні етапи організаційної підготовки виробництва

- •Проектні роботи організаційного характеру здійснюються:

- •Організація переходу на випуск нових видів продукції

- •Розраховуємо змінні витрати (а) за обома варіантами технологічного процесу виготовлення стійок (на одну стійку) за формулою (14.5)

- •Обчислимо технологічну собівартість річного випуску за обома варіантами технологічного процесу виготовлення стійок за формулою (14.4)

- •Розраховуємо зміну технологічної собівартості стійок при впровадженні нового технологічного процесу в розрахунку на річну виробничу програму стійок:

- •Глава 15виробничий процес та його організація

- •Складові виробничого процесу

- •Виробничий цикл та його структура

- •Тривалість виробничого циклу простого процесу

- •Виробнича структура підприємства та цеху

- •Глава 16методи організащї виробництва

- •Організація виробництва непотоковими методами

- •Сутність потокового виробництва та класифікація потокових ліній

- •Організація та основні розрахунки потокових ліній

- •Глава 17основи організації праці

- •Год 45 хв, крок конвеєра (s) — 1,5 метра.

- •Глава 18 організація нормування пращ

- •Глава 19організація роботи забезпечуючих підрозділів

- •Інструментальний

- •Відновлення оснащення

- •П 9яДпл

- •Глава 20організація обслуговуючих господарств

- •Міжопераційне переміщення матеріалів, заготовок та інших предметів праці відповідно до послідовності і ритму виробничого процесу;

- •Транспортування різноманітних вантажів за встановленими маршрутами і розкладом;

- •Перевезення, які виконуються за змінно-добовими планами або ж за разовими завданнями.

- •Кількість транспортних засобів дорівнює

- •Кількість рейсів, що виконує один автокар за добу, становить п 2• 8иКвикч 2-8-60 0,85 оі „ ол „

- •Продуктивність автс/кара становить

- •545 Річна програма випуску виробу а становить 50 тис. Шт., на виготовлення одиниці виробу необхідно 800 г міді, яку завод отримує щоквартально. Страховий (мінімальний) запас міді

- •Глава 21

- •Встановлюємо значення показників автоклавів, конкурент тоспроможність яких аналізується, та виокремлюємо базовий зразок з групи зразків аналогічної продукції (табл. 21.2).

- •Розраховуємо рівень конкурентоспроможності зразків, що оцінюються:

Інструментальний

цех

Відновлення оснащення

Інструментально- роздавальна комора

6

Заточувальна

майстерня

(дільниця)

8

Робочі місця

Рис. 19.1. Схема внутрішньозаводського обігу оснащення: 1

нове покупне; 2 — виготовлене в інструментальних цехах; З відновлене; 4 — нове і відновлене; 5 і 7 — зношене; 6 — нове відновлене; 8 та 10 — затуплене; 9 та 11 — заточене І

q

Класифікація та індексація інструменту. У машинобу дуванні та інших галузях національного господарства наявну чітка класифікація оснащення й інструменту. Під класифікацією розуміється розподіл усіх інструментів, що застосовуються на підприємстві, на певні групи за найголовнішими ознаками: за характером використання оснащення поділяється на універсальне, стандартне і спеціальне; за способом застосування — ручне та машинне; за призначенням — оброблювальне та складальне; за термінами виконання — тимчасове та постійне; за джерелами постачання — покупне та власного виробництва.

Індексація інструменту передбачає його послідовний розподіл на класи, підкласи, групи, підгрупи й види. Використовується десятинна цифрова система класифікації.

Наприклад

Різець 111622. Перша цифра означає клас (1) — інструмент різальний; друга — підклас (1) — різці; третя — група (1) — токарні; четверта — підгрупа (6) — відрізні; п’ята — вид (2) — відігнутий; шоста — підвид (2) — наварний.

Потреба в інструменті та оснащенні визначається залежно від виду виробництва. Номенклатура універсальних (стандартних) видів оснащення у серійному і масовому виробництвах визначається за картами використання, а в одиничному й дрібносерійному — за картами типового оснащення робочого місця. Номенклатура спеціальних видів оснащення визначається за картами технологічних процесів.

Потреба підприємства у кожному виді інструменту на плановий період обчислюється за формулою

Япл = #вит+Яофк-Яофп, (19.1)

де Япл — кількість інструменту на плановий період, од.;

Явит — кількість інструменту, що витрачається за плановий період, од.;

Яофк — норматив оборотного фонду інструменту на кінець планового періоду (року);

Яофп — фактична кількість інструменту на початок плано- мого періоду (року).

У масовому та серійному виробництві норму витрат ріжучого інструменту для виконання виробничої програми визначають за формулами:

Ган =(7 + 1)*«’ (19-3)

де N— обсяг виробничої програми або планова кількість виробів, які треба обробити, од.;

машинний час оброблення одного виробу (виконання однієї операції), хв;

і — кількість інструментів, які одночасно використовуються для оброблення одного виробу на одному робочому місці, од.;

Тза — машинний час роботи інструменту до повного зношення, хв;

L— величина допустимого сточування ріжучого інструменту, мм;

І — середня товщина шару, що сточується інструментом між двома заточуваннями, мм;

tcr— тривалість однієї стадії роботи інструменту між двома заточуваннями (називається “стійкість інструменту”), хв;

k— коефіцієнт передчасного виходу інструменту з ладу (береться 0,05).

Для дрібносерійного та одиничного виробництва витрати ріжучого інструменту на виконання запланованого обсягу робіт (виробничої програми) визначають за формулою

K»V=„3M,:в„, (і9.4)

де Гзм — загальна кількість (обсяг) часу (трудомісткість) робо4 ти устаткування, одиниць часу;

коефіцієнт, який враховує частку машинного часу і нормі часу;

kB— коефіцієнт використання певного виду інструменту. Потребу в універсальному вимірювальному, слюсарно-монтажному інструменті визначають дослідно-експериментальнші методом на підставі середнього терміну його служби.

Удосконалення організації інструментального обслуговування відбувається в результаті вжиття таких заходів:

підвищення рівня стандартизації та уніфікації технологічного оснащення;

застосування типових технологічних процесів;

скорочення тривалості розроблення та виготовлення оснащення;

модернізації стану нормативної бази інструментального господарства;

використання модульного принципу гнучкого автоматизованого виробництва при організації цехового інструментального господарства;

забезпечення нормальних умов роботи центрального інструментального складу та інструментально-роздавальних комор;

організації ефективного забезпечення робочих місць високоякісним оснащенням та інструментом сучасних зразків;

посилення технологічного нагляду, упорядкування нормативного господарства, поліпшення оперативного та поточного обліку і лімітів затрат, а також ефективності ремонту й оновлення оснащення та інструменту;

глибокого аналізу доцільності виробництва оснащення власними силами чи вибору альтернативних варіантів.

Із поглибленням ринкових процесів і розвитком інструментальної промисловості виробництво інструменту і відповідальність за його технічний рівень мають перейти до спеціалізованих заводів цієї галузі, а за інструментальним господарством промислових підприємств залишаються функції організації раціональної експлуатації інструменту (планування потреби, придбання, зберігання, заточування, забезпечення ним робочих місць, ремонт та контроль за дотриманням норм експлуатації).

Ремонтні роботи і технічне обслуговування

У виробничій інфраструктурі ремонтному господарству підводиться вагома роль, оскільки його функціонально-сутнісна характеристика зводиться до забезпечення безперебійної роботи устаткування із заданими характеристиками шляхом систематичного технічного обслуговування, виконання ремонтних робіт і своєчасної технічної діагностики.

Основне завдання ремонтного господарства — забезпечення безперервної експлуатації устаткування за мінімальних затрат па ремонт та обслуговування. Функції ремонтного господарства:технічне обслуговування обладнання; проведення планово-запобіжного ремонту; модернізація застарілого обладнання. Суть ремонту полягає у забезпеченні якісного відновлення працездатності, ресурсу обладнання чи його складових частин.

Організаційна структура ремонтного господарства залежить від виробничої та соціальної інфраструктури підприємства, типу виробництва й обсягів ремонтних робіт, складності обладнання, специфіки устаткування та його розміщення, рівня кооперування, форми організації ремонту, системи централізації та ін. До складу ремонтного господарства великого і середнього підприємства входять відділ головного механіка (ВГМ), ремонтно-механічний цех (РМЦ), корпусні ремонтні бази, ремонтні дільниці цехів, склади устаткування і запасних частин та інші підрозділи (рис. 19.2).

Рис.

19.2. Структура ремонтного господарства

підприємства

Загальне управління ремонтним господарством здійснює відділ головного механіка, який підпорядкований головному інженеру. У відділ головного механіка входить конструкторсько-технологічне, планово-виробниче та бюро з планово-запобіжного ремонту, група кранового обладнання та ін. Конструкторсько-технологічне бюро виконує конструкторські й технологічні роботи, пов’язані з ремонтом, модернізацією та експлуатаціею обладнання. Планово-виробниче бюро планує обсяги ремонтних робіт, здійснює аналіз та оперативне управління ремонтними цехами.

У складі бюро планово-запобіжного ремонту функціонують група інспекції, група обліку і зберігання обладнання, група, що відповідає за запасні частини та група ремонтно-змащуваль- ного господарства. Група інспекції контролює процес експлуатації обладнання, планує і веде облік виконання ремонтних робіт, розробляє експлуатаційні інструкції. Група обліку і зберігання обладнання здійснює облік та інвентаризацію обладнання, стежить за його зберіганням. Група, відповідальна за запасні частини, визначає їх номенклатуру, норми витрат і строки служби, здійснює замовлення на виготовлення запасних частин підрозділами свого підприємства. Група ремонтно- змащувального господарства встановлює норми витрат змащувальних матеріалів, стежить за виконанням графіка змащування обладнання. Група кранового обладнання наглядає за станом і експлуатацією усіх підйомно-транспортних механізмів, планує та контролює виконання ремонтів.

Ремонтно-механічний цех комплектується висококваліфікованими робітниками і різноманітним універсальним устаткуванням, що дає змогу виконувати складні ремонти обладнання, виготовляти і поновлювати для заміни деталі, а також проводити модернізацію. Цехові ремонтні служби створюються у великих основних цехах заводу за централізованої або змішаної системи організації ремонтних робіт. При цьому служби підпорядковані відповідним механікам цехів.

Усі матеріальні цінності, необхідні для ремонтних робіт обладнання і підйомно-транспортних механізмів, зберігаються та обліковуються на загальнозаводському складі.

Технічне обслуговування — це комплекс операцій, спрямованих на підтримування у робочому стані устаткування і забезпечення його технічних параметрів у процесі експлуатації. Операції виконуються виробничими робітниками, а також черговим ремонтним персоналом. Вони складаються з таких технічних впливів: зміна і поповнення масел; регулювання механізмів; усунення дрібних несправностей; змащування тертьових поверхонь; перевірка геометричної точності відповідно до норм, передбачених держстандартами або технічними умовами. Роботи з технічного обслуговування виконуються у між- .«мінний час і регулюються спеціальним графіком. Чітке виконання за графіком і в необхідному обсязі технічного обслуговування сприяє скороченню обсягу ремонтних робіт і зниженню витрат на їх проведення.

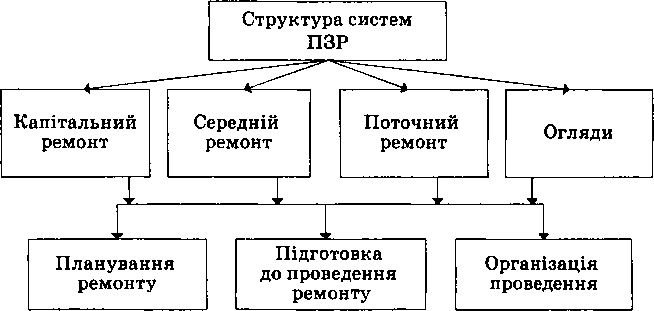

Ефективна організація технічного обслуговування і ремонту обладнання забезпечується системою планово-запобіжного ремонту (ПЗР), яка охоплює сукупність запланованих організаційних і технічних заходів за доглядом, наглядом, обслуговуванням та ремонтом обладнання. Профілактична сутність системи ПЗР полягає в тому, що вона попереджує аварійні ситуації, завдяки своєчасному проведенню ремонтів.

Система заходів ПЗР передбачає проведення оглядів, технічного обслуговування, перевірок та випробовувань, а також поточного, середнього і капітального ремонтів обладнання (рис. 19.3).

Рис.

19.3. Система заходів планово-запобіжного

ремонту

Поточний ремонт є основним видом профілактичного ремонту системи ПЗР. Він передбачає здійснення такого комплексу робіт: огляди, заміну швидкозношуваних деталей, налагодження обладнання та його регулювання. Він потребує зупинки обладнання, вимкнення електроструму і виконується, зазвичай, у неробочі зміни або дні. Протягом року такий ремонт охоплює 90—100 % технологічного устаткування.

Середній ремонт передбачає виконання усіх робіт з поточного ремонту, а також заміну окремих вузлів і деталей та їх відновлення. Для його проведення заздалегідь планується час зупинки обладнання. Періодичність середнього ремонту не більше ніж один раз на рік. Протягом року під середній ремонт підпадає 25—ЗО % установленого устаткування.

Капітальний ремонт — найскладніший і найбільший за обсягом ремонт системи ПЗР. Він передбачає повний демонтаж обладнання, відновлення або заміну зношених деталей та вузлів і потребує зупинки обладнання на тривалий час. Капітальним ремонтом протягом року охоплюється 10—12 % установленого обладнання. Організаційно-економічні документи на здійснення робіт аналогічні документам під час середнього ремонту.

Ремонти, пов’язані з відмовами та аваріями устаткування, називаються позаплановими (аварійними). За умови високої культури експлуатації устаткування і чіткої організації системи технічного обслуговування та ремонту, зазвичай, аварії не трапляються.

Модернізація устаткування проводиться з метою підвищення його технічного рівня і наближення до сучасних моделей машин аналогічного призначення. Виконання робіт з модернізації, зазвичай, суміщається з ремонтними роботами.

Ремонтні нормативи. Від нормативної бази залежать ефективність експлуатації устаткування, витрати на технічне обслуговування та ремонт, рівень втрат у виробництві, пов’язаних з несправностями агрегатів. Нормативи диференціюються за групами обладнання і характеризуються послідовністю проведення ремонтів та оглядів, обсягами ремонтних робіт, їх тру- до- і матеріаломісткістю.

До основних ремонтних нормативів належать: категорія ремонтної складності; ремонтна одиниця; тривалість міжремонтного циклу; структура міжремонтного циклу; тривалість міжремонтних періодів і оглядів; нормативи трудомісткості; нормативи матеріаломісткості; норми запасу деталей, оборотних вузлів та агрегатів.

Під категорією ремонтної складності розуміється ступінь складності ремонту агрегату (одиниці устаткування), що залежить від його технічних і конструктивних особливостей, розмірів деталей, що обробляються, точності їх виготовлення та особливостей ремонту. У групі устаткування за еталон береться один з агрегатів і для нього встановлюється категорія складності. Категорія ремонтної складності позначається буквою Rі числовим коефіцієнтом перед нею.

Ремонтна одиниця — умовний показник, що характеризує нормативні витрати на ремонт устаткування першої категорії складності. Одиниця ремонтної складності механічної частини становить 50 нормо-годин, а електричної частини устаткування — 12,5 нормо-год ин. Норми часу даються на одну ремонтну одиницю за видами ремонтних робіт окремо на слюсарні, верстатні та інші роботи. Ремонтна одиниця за цифровим значенням збігається з категорією складності.

(19.5)

Т = Т К К К К ,

* мц * цн •‘‘'ТВ Л1,ом Л1,у -“в»

де Гцн — вихідна нормативна тривалість ремонтного циклу;

#тв>Ку> Кв — коефіцієнти, що враховують тип виробництва, вид оброблюваного матеріалу, умови експлуатації і розміри (вагу) устаткування відповідно.

Структура міжремонтного циклу — перелік і послідовність виконання робіт з огляду та ремонту в період між капітальними ремонтами або між уведенням в експлуатацію і першим капітальним ремонтом. Вона залежить від технологічного призначення устаткування, його складності й умов експлуатації. Скажімо, для металорізальних верстатів вагою до 10 т структура ремонтного циклу має вигляд ланцюга (19.6):

КхОх-Мх-Ог-М2-0з-С,-04-Мз-05-М^О^-С^О^-М§-Og-MQ-Og-Ky,

де if— капітальний ремонт; С — середній; М — малий; О — огляди.

Цей цикл охоплює 1 капітальний ремонт, 2 середніх, 6 мат лих ремонтів і 9 оглядів.

Міжремонтний період — це відтинок часу роботи устатку^ вання між двома черговими плановими ремонтами.

![]()

Міжоглядовий період — це час між оглядом і ремонтом або між ремонтом і оглядом, що передує огляду (*мо в годинах) і визначається за формулою

Т

ц![]()

(19.8)

де Лс, Лм, П0 — кількість середніх, малих ремонтів і оглядів за один ремонтний цикл відповідно.

Трудомісткість ремонтних робіт і оглядів (технічного обслуговування) протягом міжремонтного циклу розраховується з огляду на кількість і складність установленого устаткування, тривалість та структуру ремонтного циклу, затверджені норми затрат праці на одиницю ремонтної складності за формулою

Тр-'ERitK + T,Rltc + 'Z,RitM + 'LRit0-(19.9)

/=і (=і /=і <=і

де dK, dc, dM, d0 — число відповідних капітальних, середніх, поточних (малих) ремонтів і технічного обслуговування (оглядів);

£к, £с, £м, t0— трудомісткість відповідних видів ремонту та технічного обслуговування;

Rt— категорія ремонтної складності /-го устаткування.

Нормативи витрат матеріалів установлюються на технічне обслуговування та види ремонту устаткування.

Нормування запасів змінних деталей та вузлів здійснюється для безперебійного виконання ремонтних робіт. Скажімо, норма запасу однотипних деталей для групи верстатів визначається за формулою

![]()

(19.10)

де Gnp— кількість одиниць верстатів;

Nд — кількість однотипних деталей у даному типі верстатів, шт.;

Т — тривалість циклу виготовлення деталі або постачання партії покупних деталей, дн.;

t— термін служби деталі, дн.;

feHp— коефіцієнт нерівномірності ремонтів, який визначається за планом-графіком.

Поточне регулювання запасу змінних деталей та вузлів здійснюється за системою “максимум — мінімум”.

Технічна підготовка системи ПЗР складається, відповідно, з конструкторської та технологічної. Конструкторська підготовка включає упорядкування альбомів креслень змінних деталей; визначення номенклатури і нормалізацію (уніфікацію) змінних деталей та складальних одиниць. Технологічна підготовка полягає у формуванні типових технологічних процесів складання, розбирання агрегатів і виготовлення трудомістких складних деталей, а також в упорядкуванні відомості дефектів при середньому та капітальному ремонті агрегату.

Вважається, що прогресивними технологіями ремонту є по- вузловий та послідовно-повузловий методи. При повузловому методі окремі вузли та деталі заміняються запасними (оборотними), що відремонтовані раніше, чи новими. Послідовно-повузловий метод характеризується тим, що вузли ремонтуються не одночасно, а послідовно, в неробочі зміни, вихідні та святкові дні під час перерв у роботі верстатів. В умовах масового виробництва, особливо там, де використовується автоматизоване устаткування, цей метод — найефективніший.

Організаційно-економічна підготовка спрямована на раціональну організацію технічного обслуговування та усіх видів ремонтів; комплексне їх забезпечення необхідними компонентами; створення запасу змінних деталей у коморах; визначення трудомісткості ремонтів; добір за складом і кваліфікацією бригад ремонтників; забезпечення ритмічного завантаження устаткування; розрахунок фактичної економічної ефективності від проведення того чи іншого виду технічного впливу.

На підставі даних про трудомісткість ремонтних робіт розраховується чисельність ремонтних бригад і складається план- графік ремонту устаткування. Планування ремонтних робіт у часі ведеться шляхом складання планів-графіків на кожен цех. План-графік розробляється по кожному обладнанню на підставі виду і часу останнього ремонту, структури ремонтного циклу, тривалості міжремонтного періоду, груп ремонтної складності та нормативів трудомісткості.

Залежно від розмірів підприємств і характеру виробництва застосовуються децентралізовані, змішані та централізовані форми організації ремонту. При децентралізованій формі технічне обслуговування і всі види ремонту технологічного устаткування проводяться силами ремонтних підрозділів, що входять до складу виробничих цехів.

За змішаної форми організації технічне обслуговування і поточний ремонт технологічного устаткування здійснюються силами ремонтних підрозділів основних цехів, а капітальний ремонт — ремонтно-механічним або іншим спеціалізованим ремонтним цехом. У разі застосування централізованої форми ремонту всі види ремонту і технічного обслуговування технологічного устаткування виконуються спеціалізованими підрозділами, що входять до складу централізованого ремонтного виробництва. Централізація ремонту покращує якість обслуговування, підвищує продуктивність праці ремонтників, знижує собівартість робіт.

Для ремонту складної техніки дедалі ширше застосовується фірмове обслуговування, яке беруть на себе спеціалізовані підрозділи підприємства-виробника. Вони здійснюють контроль за умовами експлуатації і режимом роботи устаткування, проводять усі види ремонту. Фірмове обслуговування підвищує якість ремонту, забезпечує підвищення надійності й безвідмовності роботи; скорочує простій устаткування в ремонті; спрощує планування, виробництво і розподіл запасних частин, скорочує їхні складські запаси.

Перспективним напрямом удосконалення технічного обслуговування засобів праці, що здійснюється на великих підприємствах, є створення комплексного виробництва технічного забезпечення і ремонту засобів праці. Це виробництво має виконувати усі види ремонту устаткування цехів, установок, комунікацій, будівель і споруд підприємства та здійснювати нагляд за їх експлуатацією, а також забезпечувати підприємства всіма видами енергії, водою, зв’язком.

Всі роботи з ремонту технологічного обладнання розподіляються на: оперативне ремонтне обслуговування, планово-профілактичне, відновлювальний ремонт вузлів і систем обладнання. При оперативному ремонтному обслуговуванні ремонтний персонал ліквідує відхилення від норми в роботі устаткування за замовленнями робітників. Оперативне ремонтне обслугову- вання розподіляється, у свою чергу, на: екстрений ремонт, пов’язаний з порушення перебігу виробничого процесу; поточний ремонт — усунення відхилень за графіком; міжремонтне (чергове) обслуговування устаткування за зонами. Планово-профілактичне обслуговування устаткування охоплює: технічну інспекцію (діагностування) устаткування; планово-запобіжний ремонт; технічне очищення устаткування; організацію робіт зі змащення. Відновлювальний ремонт вузлів і систем обладнання здійснюється на підставі аналізу фактичного технічного стану устаткування.

Рівень організації ремонтного обслуговування аналізується й оцінюється за такими показниками: час простою обладнання в ремонті; кількість ремонтних одиниць установленого устаткування, що припадає на одного ремонтного робітника; собівартість ремонту однієї ремонтної одиниці; оборотність парку запасних частин до устаткування; кількість аварій, поломок та позапланових ремонтів на одиницю устаткування.

Основними напрямками вдосконалення організації ремонтного господарства є: впровадження прогресивних методів, технологічних процесів і організаційних форм виконання робіт; застосування сучасних засобів технічної діагностики устаткування; комплексна механізація робіт; типізація і стандартизація технологічних процесів; своєчасна адаптація до змін, які відбуваються в основному виробництві на підприємствах тощо.

На розвиток ремонтного господарства впливають ринкові тенденції, які в перспективі формуватимуть політику організації ремонтних робіт. Наприклад, оснащення машинобудівних підприємств верстатами серійного виробництва разом із напрямками стандартизації як у верстатобудуванні, так і в самому ремонтному господарстві, дасть змогу виокремити ремонтну автономну спеціалізовану галузь машинобудівного виробництва із функціями ремонту, які зводяться до операцій заміни деталей, вузлів і агрегатів.

19.3. Енергетичне забезпечення виробничих процесів

В інфраструктурі промислового підприємства виділяють енергетичне господарство, оскільки усі основні й допоміжні виробничі процеси здійснюються із витратами енергії. На підприємствах машинобудівного комплексу частка споживаної енергії в собівартості продукції досягає ЗО % .

Головне призначення енергетичного господарства полягає у надійному та безперебійному забезпеченні підприємства усіма видами енергії, повному використанні потужності енергоприст- роїв та їх утриманні у справному стані, у здешевленні вартості електроенергії та її економії.

За характером використання енергія, що споживається, поділяється на: силову, що приводить у дію технологічне устаткування; технологічну у призначену для зміни властивостей і стану матеріалів; виробничо-побутову, яка витрачається на освітлення, вентиляцію, опалення та інші цілі.

До звичайних енергоресурсів належать: електричний струм; натуральне (природне) тверде, рідке, газоподібне паливо і конденсат; вода, гаряча вода; скраплений газ; пара з різними параметрами; стиснуте повітря та ін.

Енергетичне господарство промислового підприємства включає функціональні та виробничі підрозділи та служби, зайняті прийманням чи виробництвом енергоносіїв, їх розподілом, технічним обслуговуванням і ремонтом енергетичних установок. Підрозділи енергетичного господарства підпорядковуються головному енергетику або відділу головного енергетика (ВГЕ) чи головному механіку. Апарат головного енергетика може складатися з низки функціональних бюро або груп (електричне, електроконструкторське, вентиляційне, теплотехнічне, планово-економічне), лабораторій (електрична, теплова), інспекції інженерних мереж і споруд та ін. Відносини ВГЕ з підрозділами підприємства будуються на основі чинних стандартів, положень та інструкцій. У структурі енергетичного господарства підприємства виділяють дві частини: загальнозаводську і цехову.

До загальнозаводської належать генеруючі та перетворюючі споруди, установки, пристрої, відповідні споруди і загальнозаводські мережі, що об’єднуються в ряд спеціальних цехів (дільниць) — електросиловий, теплосиловий, газовий, слабо- струмовий, електромеханічний. Склад цехів залежить від енер- гомісткості виробництва та рівня розвитку зв’язків заводу із зовнішніми енергосистемами. Газовий цех (може входити до теплосилового цеху) об’єднує газопровідні мережі, кисневі станції, склади балонів з різними видами газів та ін.

Електричний цех виконує роботи з ремонту електрообладнання та електроапаратури. Слабкострумовий цех або дільниця здійснює технічне обслуговування та ремонт АТС підприємства, комутаторних установок, акумуляторних пристроїв, радіотелевізійної мережі та комп’ютерного парку.

Цехову частину енергогосподарства утворюють первинні енергоприймачі (споживачі енергії — печі, верстати, підйомно-транспортне устаткування і т. д.), цехові перетворювальні установки і внутрішньоцехові розподільчі мережі.

Процес виробництва, розподілу і споживання енергії — єдиний енергетичний процес, у якому всі елементи взаємопов’язані. Види, обсяги та структура споживаних енергоресурсів залежать від потужності підприємства, виду продукції, що випускається, характеру технологічних процесів, а також від зв’язків підприємства з регіональними енергосистемами.

Споживання енергії у виробництві (попит) у певні години доби, дні тижня й інші календарні періоди відбувається нерівномірно. Тому режими виробництва усіх видів енергії безпосередньо залежать від режимів її споживання. Потреба підприємств в енергії може покриватися за рахунок повного забезпечення енергією всіх видів від власних установок. Малі, а іноді й середні машинобудівні підприємства одержують усі види енергії від районних систем, сусідніх підприємств і об’єднаних цехів. Найбільше поширений комбінований варіант енергозабезпечення.

Види енергоносіїв і форми енергозабезпечення. Електроенергія становить більш ніж ЗО % в енергоспоживанні машинобудівного підприємства, тому в основному забезпечення здійснюється від регіональних електроенергетичних систем. Теплоносії (пара і гаряча вода) надходять, головним чином, від теплових мереж територіальних систем. На підприємствах використовуються також вторинні енергоресурси, джерелом яких є тепло газів, що відходять з нагрівальних печей для нагріву води; використання води та пари під час водяного і випаровувально- го охолодження, для опалення, а також пари від ковальсько- штампувального устаткування.

Забезпечення повітрям здійснюється за допомогою компресорних установок спеціального цеху чи дільниці, які подають на робочі місця стисле повітря для пневмозажимів, підйомників, обдування штампів, ковальських молотів, формоутворювальних машин та ін.

Під час організації водопостачання для виробничих та господарсько-побутових потреб треба враховувати вимоги екології середовища і впроваджувати сучасні технології вторинного використання води після її регенерації, системи очищення води перед виведенням до природних джерел.

Залежно від технології та структури сировини і матеріалів для виготовлення виробів використовується тверде, речовинне та газоподібне паливо. При плавленні чавуну використовується вугілля та кокс. Для нагрівальних пристроїв застосовується мазут; бензин та дизельне пальне — для транспортних засобів; паливом для нагрівальних установок є природний газ; для виробничих процесів використовуються також інші гази — кисень, ацетилен, вуглекислий газ (для зварювального виробництва).

Нормування енергоспоживання. Режим економії енергетичних ресурсів визначає необхідність нормування витрати енергії та енергоносіїв. Прогресивні норми витрати енергії та пального — це максимально допустима витрата на одиницю продукції або одиницю роботи в раціональних умовах організації виробництва та експлуатації устаткування.

Норми розподіляються на диференційовані та збільшені (сумарні). Диференційовані (питомі) норми встановлюють витрату енергії на окремі агрегати, деталі, операції, процеси та на інші одиниці виміру продукції; сумарні — за дільницями, цехами і підприємством на одиницю або умовну одиницю продукції. До сумарних (збільшених) норм належать витрати енергії на 1 т заготовок, комплект деталей на виріб, складальну одиницю або виріб на 1 тис. грн продукції.

Технічно обґрунтовані норми визначаються за операціями розрахунково-аналітичним методом, який уможливлює визначення її величини з урахуванням змін режимів роботи, параметрів технологічних процесів та інших чинників.

Залежно від цільового використання енергії норми визначаються на технологічні та допоміжні потреби (освітлення, опалення, вентиляція тощо) При цьому враховуються допустимі втрати у мережах.

Загальний обсяг енергії, витраченої підприємством Е3&г>умовно поділяється на дві частини — таку, що залежить (змінну), (Ет) і таку, яка не залежить (постійну), (Етп) від обсягів продукції, що випускається. У загальному випадку перемінна частина охоплює витрати усіх видів енергії на виконання основних технологічних операцій, постійна — витрати на освітлення, привід вентиляційних устроїв, опалення, кондиціону- вання повітря. Витрата енергії за перемінною частиною може бути визначена сумарно на основі часу роботи устаткування або більш точно — за зведеними нормами. При першому методі устаткування групується за умовами роботи — часу використання, ступеня завантаження за потужністю та інших чинників. Постійна частина витрат може бути визначена також розрахунковим методом за нормативами освітленості, опалення приміщень та ін.

На підприємствах широко використовується дослідно-стати- стичний метод планування, який ґрунтується на фактичних питомих нормах, що досягнуті за попередній період. Найпростішим є метод розрахунку питомих норм витрат енергоресурсів за їх середньоарифметичною фактичною витратою за кілька років.

Планова потреба цехів в електроенергії визначається за допомогою питомих норм витрати силової (для двигунів) та технологічної енергії на одиницю продукції, а також обсягу виробництва у натуральному або інших вимірниках.

Силова електроенергія для виробничих цілей залежить від потужності обладнання, що використовується, і визначається за формулою

WV<P.KK

Десл = —K--V ’ (19Л1>

де Wy— сумарна потужність установленого обладнання (електромоторів), кВт;

Феф — ефективний фонд часу роботи обладнання за плановий період, год;

іГ3 — коефіцієнт завантаження обладнання;

Кор — середній коефіцієнт одночасної роботи споживачів енергії;

Км — коефіцієнт корисної дії електричної мережі;

Ккд — коефіцієнт корисної дії установлених моторів на обладнанні.

Витрати електроенергії для виробничих цілей також розраховуються за формулами

Д..СИЛ =^уФефЯпс; (19.12)

т

Яе.сл^ефІ^уСОвф #мч, (19.13)

І=1

де Кпс — коефіцієнт попиту споживачів електроенергії;

cosф — коефіцієнт потужності установлених електродвигунів;

#мч — коефіцієнт машинного часу електроприймачів (машинного часу роботи обладнання).

Електроенергія на освітлення визначається за формулою

п Ф К

IP— ' св^еф^ср-^кд .

1555—■ <19Л4>

hnr„S<PoA>

де псв — кількість світильників (лампочок), що використовуються, шт.;

wcp— середня потужність одного світильника (лампочки), Вт; /г0Св — норма освітлення 1 м2 площі, Вт (25 Вт/м2);

S— площа будівлі, що освітлюється, м2.

Питомі норми витрати пари на певний обсяг продукції чи площі використовуються для розрахунку потреб у парі на виробничі цілі.

На опалення будівлі витрати пари розраховуються за формулою

Q_?іАФд^6уд /ЧА ірч

1000J ’ (19Л6)

де qn— витрата пари на 1 м3 будівлі за різниці між зовнішньою та внутрішньою температурою в °С;

£д — різниця між зовнішньою та внутрішньою температурою опалювального періоду, °С;

Фд — час опалювального періоду, год;

об’єм будівлі (за зовнішнім обміром), м3;

J— тепловміст пари (540 ккал).

Витрати палива на виробничі потреби (термообробка, плавлення, сушіння) визначаються за формулою