- •Раздел 1 Общие сведения об алюминии

- •Тема 1.1 Свойства алюминия и его применение

- •Тема 1.2 История алюминиевой промышленности

- •Раздел 2 Руды Al

- •Тема 2.1 Распространение Al в природе

- •Тема 2.2 Бокситы

- •Тема 2.3 Нефелины, алуниты и другие виды сырья

- •Раздел 3 Cоединения Al

- •Тема 3.1 Оксиды и гидроксиды алюминия

- •Тема 3.2 Алюминатные растворы

- •Тема3.3 Диаграмма равновесных состояний системы .

- •1) − Обратная реакция;

- •2) − Прямая реакция.

- •Тема 3. 4 Стойкость алюминатных растворов

- •Тема 3. 5. Классификация способов производства глинозёма

- •Тема 3. 6. Характеристика глинозёма

- •Тема 4.1. Складирование.

- •Тема 4. 2. Дробление и измельчение.

- •Тема 5. 1. Общая схема процесса.

- •Тема 5. 2. Цикл процесса Байера в системе

- •Тема 5. 3. Дробление и размол боксита.

- •Тема 5. 4. Выщелачивание боксита.

- •Тема 5. 4. 1. Химизм процесса.

- •Тема 5. 4. 2. Влияние различных факторов на выщелачивание бокситов.

- •Тема 5. 4. 3. Расчётные формулы выщелачивания боксита.

- •Тема 5. 4. 4. Аппаратурно-технологическая схема выщелачивания.

- •Тема 5. 4. 5. Оборудование для выщелачивания боксита.

- •Тема 5. 4. 6. Разбавление автоклавной пульпы.

- •Тема 6. 1. Аппаратурно-технологическая схема сгущения.

- •Тема 6. 2. Теоретические основы сгущения.

- •Тема 6. 3. Оборудование для сгущения и промывки шлама.

- •Тема 6. 4. Контрольная фильтрация.

- •Тема 6. 5. Шламовое хозяйство.

- •Тема 7. 1. Теоретические основы процесса.

- •Тема 7. 2. Аппаратурно-технологическая схема декомпозиции.

- •Тема 7. 3. Устройство декомпозёров.

- •Тема 7. 3. 1. Объём алюминатного и маточного растворов.

- •Тема 7. 4. Охлаждение пульпы.

- •Тема 8. 1. Аппаратурно-технологическая схема.

- •Тема 8. 2. Оборудование для отделения гидроксида от маточного раствора.

- •Тема 8. 3. Качество гидроксида.

- •Тема 9. 1. Сущность процесса.

- •Тема 9. 1. 1. Основы процесса выпаривания.

- •Тема 9. 2. Аппаратурно-технологическая схема выпарки.

- •Тема 9. 3. Определение количества выпаренной воды и расхода греющего пара.

- •Тема 11. 1. Назначение кальцинации.

- •Тема 11. 2. Аппаратурно-технологическая схема кальцинации.

Тема 4. 2. Дробление и измельчение.

Цель дробления и измельчения заключается в увеличении поверхности сырьевых материалов для быстрого и полного протекания необходимых химических реакций между компонентами шихты.

Различают крупное, среднее и мелкое дробление, которое осуществляется в щёковых и конусных дробилках (для твёрдых алюминиевых руд) и молотковых и щёковых (для хрупких руд).

Для отделения кусков руды, которые не требуется дробить на данной стадии, устанавливают грохоты (колосниковые: подвижные и неподвижные).

Для тонкого измельчения в глинозёмном производстве применяют шаровые мельницы мокрого помола, которые работают в замкнутом режиме с классифицирующими аппаратами (спиральный, реечный и другие), которые делят выходящий из мельницы материал на пески (возвращающиеся на домол) и слив.

Всё вышеперечисленное оборудование связано между собой системой транспортёров, питателей, трубопроводных коммуникаций в единую транспортную сеть.

Раздел № 5. Получение глинозёма по способу Байера.

Тема 5. 1. Общая схема процесса.

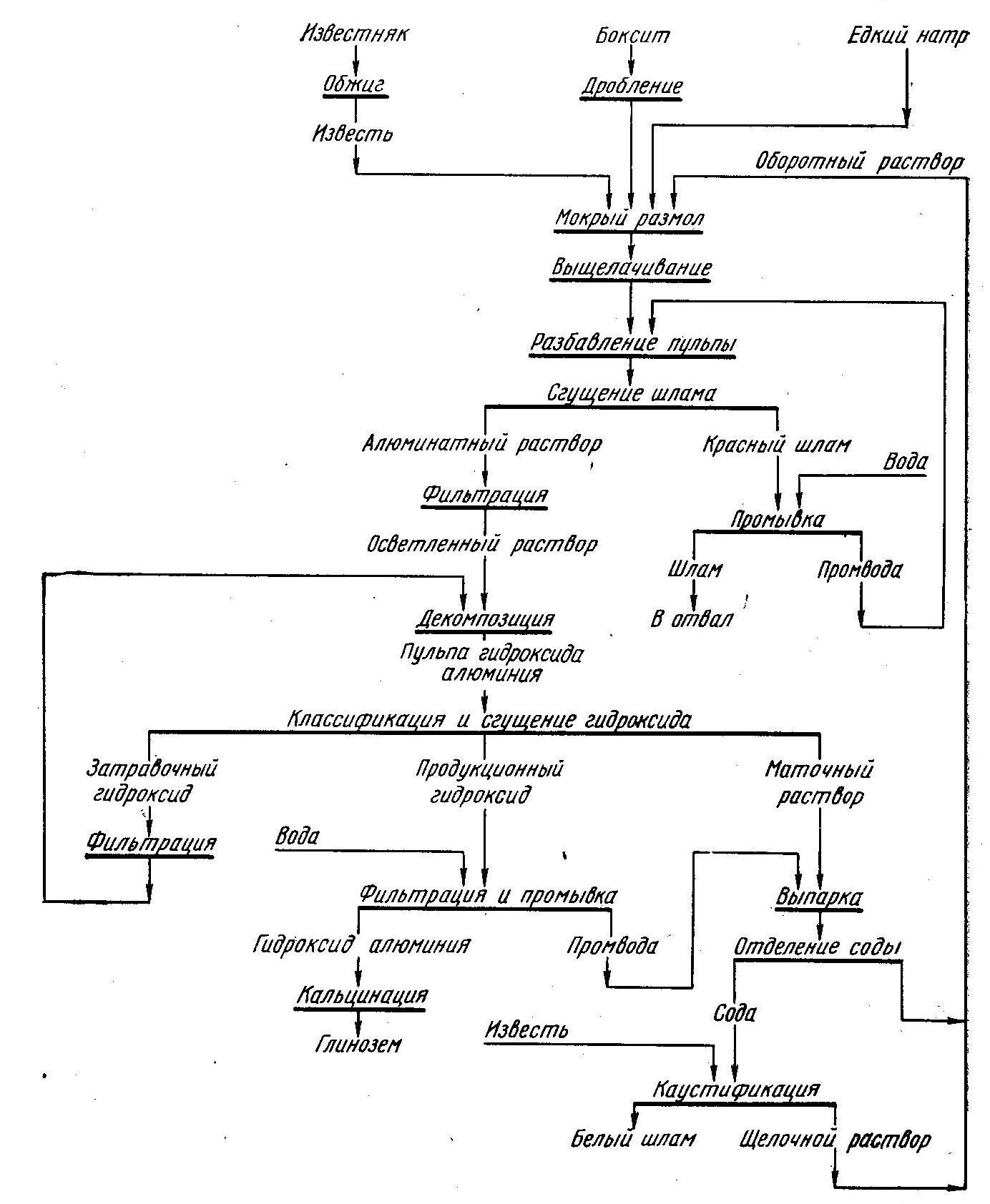

Способ Байера является основным в мировом производстве глинозёма. На ряду с бокситами в качестве исходного сырья применяют щёлочь и известняк. Если берётся известняк, то его обжигают до извести.

Бокситы, в зависимости

от химического и минералогического

состава имеют разную твёрдость и

вскрываемость, поэтому их дробят в две,

три стадии (крупное, среднее дробление),

а затем их подвергают сухому или мокрому

помолу. Размельчают его вместе с известью

в среде оборотного щёлочного раствора.

Полученную пульпу качают на выщелачивание

раствором едкого натра. Выщелачивание

проводят в автоклавах – аппаратах

работающих под давлением, так как

присутствующие в боксите минералы при

температуре до

![]() не вскрываются, а для достижения высоких

температур необходимо поднимать

давление, то есть использовать автоклавы.

не вскрываются, а для достижения высоких

температур необходимо поднимать

давление, то есть использовать автоклавы.

После выщелачивания получается пульпа, состоящая из крепкого алюминатного маточного раствора и шлама (не растворимый осадок боксита). Шлам приобретает краснокирпичный цвет из-за присутствующих здесь оксидов железа. Шлам отстаивают (сгущают) затем промывают водой и сбрасывают в отвал, а промывной водой разбавляют алюминатный раствор после выщелачивания.

При разбавлении концентрация раствора снижается, стойкость его падает и раствор готов к разложению. Разлагают его методом декомпозиции (выкручивание в баках декомпозёрах). Раствор разлагается за счёт постепенного понижения температуры, что приводит к гидролизу алюмината натрия: .

Гидроксид алюминия

![]() выпадает в осадок и остаётся маточный

раствор. Ускорению этого процесса

способствует введение свежеосаждённой

затравки

(мелкие кристаллы) и перемешивание

раствора

(операция выкручивания). Осадок отделяют

сгущением,

а затем фильтруют

на вакуум-фильтрах.

выпадает в осадок и остаётся маточный

раствор. Ускорению этого процесса

способствует введение свежеосаждённой

затравки

(мелкие кристаллы) и перемешивание

раствора

(операция выкручивания). Осадок отделяют

сгущением,

а затем фильтруют

на вакуум-фильтрах.

Гидроксид алюминия

промывается и классифицируется по

крупности. Более мелкая часть возвращается

на декомпозицию в качестве затравки, а

крупные кристаллы прокаливаются в печах

кальцинации, и получается

![]() (глинозём).

(глинозём).

Промывная вода от промывки гидроксида алюминия и маточный раствор не соответствующий по щёлочи нужной концентрации для выщелачивания, выпаривают, при этом в осадок выпадает и ряд других примесей. Соду отделяют от раствора и каустифицируют. Щёлочной раствор возвращают на мокрый размол.