- •Раздел 1 Общие сведения об алюминии

- •Тема 1.1 Свойства алюминия и его применение

- •Тема 1.2 История алюминиевой промышленности

- •Раздел 2 Руды Al

- •Тема 2.1 Распространение Al в природе

- •Тема 2.2 Бокситы

- •Тема 2.3 Нефелины, алуниты и другие виды сырья

- •Раздел 3 Cоединения Al

- •Тема 3.1 Оксиды и гидроксиды алюминия

- •Тема 3.2 Алюминатные растворы

- •Тема3.3 Диаграмма равновесных состояний системы .

- •1) − Обратная реакция;

- •2) − Прямая реакция.

- •Тема 3. 4 Стойкость алюминатных растворов

- •Тема 3. 5. Классификация способов производства глинозёма

- •Тема 3. 6. Характеристика глинозёма

- •Тема 4.1. Складирование.

- •Тема 4. 2. Дробление и измельчение.

- •Тема 5. 1. Общая схема процесса.

- •Тема 5. 2. Цикл процесса Байера в системе

- •Тема 5. 3. Дробление и размол боксита.

- •Тема 5. 4. Выщелачивание боксита.

- •Тема 5. 4. 1. Химизм процесса.

- •Тема 5. 4. 2. Влияние различных факторов на выщелачивание бокситов.

- •Тема 5. 4. 3. Расчётные формулы выщелачивания боксита.

- •Тема 5. 4. 4. Аппаратурно-технологическая схема выщелачивания.

- •Тема 5. 4. 5. Оборудование для выщелачивания боксита.

- •Тема 5. 4. 6. Разбавление автоклавной пульпы.

- •Тема 6. 1. Аппаратурно-технологическая схема сгущения.

- •Тема 6. 2. Теоретические основы сгущения.

- •Тема 6. 3. Оборудование для сгущения и промывки шлама.

- •Тема 6. 4. Контрольная фильтрация.

- •Тема 6. 5. Шламовое хозяйство.

- •Тема 7. 1. Теоретические основы процесса.

- •Тема 7. 2. Аппаратурно-технологическая схема декомпозиции.

- •Тема 7. 3. Устройство декомпозёров.

- •Тема 7. 3. 1. Объём алюминатного и маточного растворов.

- •Тема 7. 4. Охлаждение пульпы.

- •Тема 8. 1. Аппаратурно-технологическая схема.

- •Тема 8. 2. Оборудование для отделения гидроксида от маточного раствора.

- •Тема 8. 3. Качество гидроксида.

- •Тема 9. 1. Сущность процесса.

- •Тема 9. 1. 1. Основы процесса выпаривания.

- •Тема 9. 2. Аппаратурно-технологическая схема выпарки.

- •Тема 9. 3. Определение количества выпаренной воды и расхода греющего пара.

- •Тема 11. 1. Назначение кальцинации.

- •Тема 11. 2. Аппаратурно-технологическая схема кальцинации.

Тема 9. 1. Сущность процесса.

Концентрация получаемого после декомпозиции маточного раствора значительно ниже необходимой концентрации для выщелачивания свежей порции боксита. Для удаления избыточной воды и повышения концентрации маточного раствора их выпаривают.

Вода вводится на промывку красного шлама и гидроксида, так же поступает в виде влаги боксита и конденсата пара (в автоклавах при нагреве пульпы). Выводится вода с красным шламом идущем в отвал при кальцинации гидроксида, с паром самоиспарения автоклавной пульпы.

Однако приток воды больше её расхода, поэтому избыток воды выпаривают. Одновременно с выпариванием избыточной влаги из раствора выводится сода и органические вещества, попадающие из боксита.

При упаривании раствор становится пересыщенным, и сода выпадает в осадок, а вместе с содой выводятся органические вещества.

Тема 9. 1. 1. Основы процесса выпаривания.

Для выпаривания могут быть применены аппараты, соединённые в батареи.

Каждый аппарат называется корпусом. Расход пара с учётом всех потерь при однократном выпаривании и при атмосферном давлении составляет 1.1 кг на 1 кг выпаренной воды. Использование многокорпусных установок позволяет значительно снизить расход пара.

Однако чем больше корпусов батареи, тем меньше эффективность, так как для нагревания следующего корпуса используется пар с предыдущего. Для того чтобы этот пар имел температуру выше температуры кипения раствора во втором корпусе должно быть ниже давление, таким образом, по всей батареи от корпуса к корпусу уменьшается давление.

Для нагревания раствора в первом корпусе давление составляет 5-6 атмосфер, что соответствует температуре корпуса равной 150°C. В последнем аппарате разряжение составляет 0.5-0.6 атмосфер (60°C). Общий перепад температур по батареям составляет 90°C.

Температура, поступающая в корпус раствора должна быть равной или выше температуры его кипения в этом корпусе. Если же она, то выпарной аппарат работает не только как испаритель, но и как подогреватель. Для нагрева устанавливается подогреватель.

Тема 9. 2. Аппаратурно-технологическая схема выпарки.

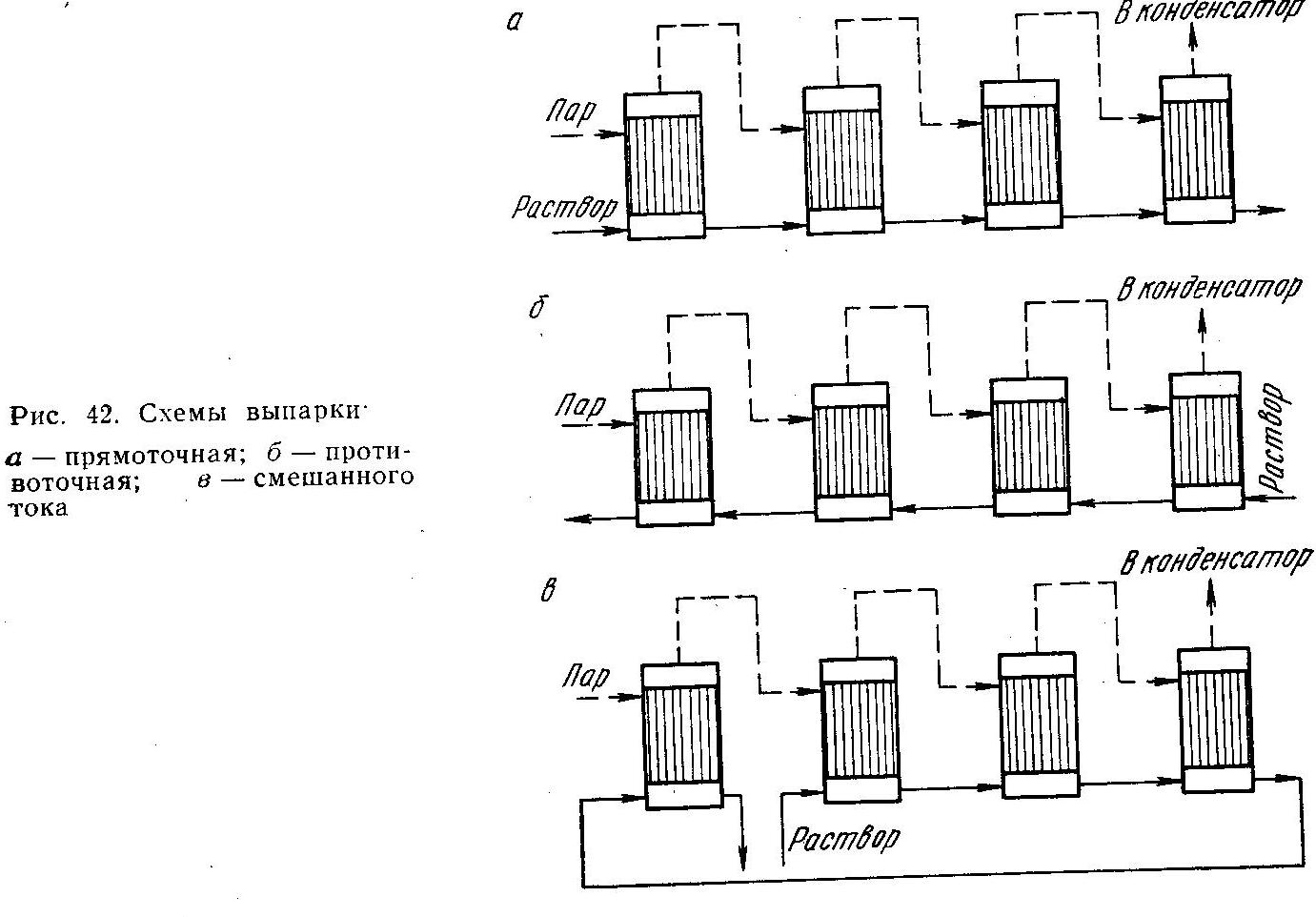

В зависимости от направления движения пара и раствора различают выпарные установки: прямоточного, противоточного, смешанного типа.

В прямоточной схеме греющий пар и раствор подаётся в первый аппарат батарей, для перехода раствора из корпуса в корпус создаётся разность давлений.

В противоточной схеме исходный раствор подаётся в последний корпус батарей, а пар в первый корпус. Для подачи раствора с корпуса с меньшим давлением в корпус с большим давлением используются насосы. Такую схему применяют для выпарки вязких растворов.

Преимущества. Повышение температуры затрудняет осаждение ГАСНа.

Недостатки. Необходимость применения насоса и быстрое разрушение греющих трубок в первом корпусе (высокая температура и концентрация раствора).

Схема смешанного типа. Применяется тогда, когда при выпарке происходит осаждение значительного количества соли и интенсивное парообразование за счёт присутствия органики. В этом случае пар может подаваться в первый корпус и двигаться к последнему, а раствор в любой другой корпус батареи (4-1-2-3).