- •Введение

- •Программа обучения по дисциплине (syllabus) для студента

- •Цели и задачи изучаемой дисциплины

- •1.3 Содержание и план изучения учебной дисциплины

- •1.4 Контрольные вопросы для подготовки к экзамену

- •1.5 Рекомендуемая литература

- •1.5.1 Основная литература (ол)

- •1.5.2 Дополнительная литература (дл)

- •1.5.3 Методические указания (му)

- •1.5.4. Технические средства

- •1.6. График выполнения и сдачи заданий по дисциплине

- •1.6.1 Тематический план и сроки сдачи заданий по срсп

- •Тематический план и сроки сдачи заданий по срс

- •1.7. Контроль и оценка результатов обучения

- •1.7.2 Методы контроля

- •1.7.3 Оценка знаний студентов

- •Итоговая оценка знаний студентов по дисциплине

- •2. Карта учебно – методического обеспечения дисциплины

- •1. Классификация оборудования

- •Методы расчета и основные требования к химической и нефтехимической аппаратуре

- •3. Основные требования, предъявляемые к химической и нефтехимической аппаратуре.

- •Вопросы для самопроверки:

- •Выбор материалов

- •3. Цветные металлы

- •4. Латуни

- •5. Бронза

- •6. Сплавы никеля.

- •7. Свинец

- •8. Титан

- •Вопросы для самопроверки:

- •1. Поведение сталей при высоких температурах

- •2. Поведение сталей при низких температурах

- •3. Углеродистые стали

- •4. Легированные стали

- •Вопросы для самопроверки:

- •Лекция 4. Коррозия металлов и сплавов. Шкала коррозионной стойкости. Защита от коррозии.

- •2. Шкала коррозионной стойкости.

- •Вопросы для самопроверки:

- •1. Основные конструктивные элементы оборудования

- •2. Исходные данные для расчетов

- •1. Основные конструктивные элементы оборудования

- •2. Исходные данные для расчетов

- •Вопросы для самопроверки

- •Лекция 6. Допускаемое напряжение. Напряжения, возникающие в стенке цилиндрической обечайки.

- •1. Основные понятия о напряжениях, возникающих в аппаратах

- •2. Виды напряжений

- •Вопросы для самопроверки

- •Лекция 7 Расчет тонкостенных корпусов, работающих под внутренним давлением.

- •Вопросы для самопроверки:

- •Лекция 8. Расчет тонкостенных цилиндрических корпусов,

- •Вопросы для самопроверки:

- •Лекция 9 Расчет толстостенных цилиндрических корпусов. Температурные напряжения, возникающие в стенке.

- •Вопросы для самопроверки:

- •Лекция 10 Расчет вертикальных аппаратов на ветровую нагрузку. Определение периода собственных колебаний аппарата.

- •Методика расчета вертикального аппарата на устойчивость.

- •2. Определение наибольшего изгибающего момента.

- •2. Определение наибольшего изгибающего момента.

- •1. Эллиптические днища

- •2. Полушаровые днища

- •3. Плоские днища

- •Р исунок 6 – Укрепление плоских днищ ребрами жесткости:

- •Сферические днища

- •Конические днища

- •Вопросы для самопроверки:

- •1. Опоры горизонтальных аппаратов

- •2. Опоры вертикальных аппаратов

- •1. Опоры горизонтальных аппаратов

- •2. Опоры вертикальных аппаратов

- •1. Укрепление вырезов в стенках аппаратов

- •2. Фланцевые соединения, прокладки

- •1. Укрепление вырезов в стенках аппаратов

- •2. Фланцевые соединения, прокладки

- •Р исунок 10 – Конструкции фланцев:

- •Вопросы для самопроверки:

- •Лекция 17. Реакторы с перемешивающими устройствами. Реакторы башенного типа. Змеевиковые реакторы. Трубчатые реакторы. Реакторные блоки.

- •Реакторы с движущимся слоем катализатора.

- •Реакторы с движущимся гранулированным слоем катализатора

- •Вопросы для самопроверки:

- •Реакторы с псевдоожиженным слоем катализатора.

- •2. Устройство реакторов.

- •Вопросы для самопроверки:

- •1. Реакторы для проведения реакций в газовой фазе над жидкими катализаторами.

- •2. Реакторы с мешалками.

- •1. Реакторы для проведения реакций в газовой фазе над жидкими катализаторами.

- •2. Реакторы с мешалками.

- •Вопросы для самопроверки:

- •1. Реакторы для проведения реакций в жидкой фазе и в эмульсиях.

- •2. Реакторы для проведения прочих реакторов.

- •1. Реакторы для проведения реакций в жидкой фазе и в эмульсиях.

- •2. Реакторы для проведения прочих реакторов.

- •Вопросы для самопроверки:

- •Реакторы установок каталитического крекинга

- •2. Регенераторы установок каталитического крекинга

- •1. Реакторы установок каталитического крекинга.

- •2. Регенераторы установок каталитического крекинга.

- •Вопросы для самопроверки:

- •Лекция 22. Аппараты установок с кипящим слоем пылевидного катализатора. Схемы реакторных блоков. Регенераторы.

- •Вопросы для самопроверки:

- •Лекция 23. Реакторы установок каталитического риформинга. Устройство реакторного блока. Реакторы установок гидроочистки.

- •Реакторы установок гидроочистки дизельных топлив

- •Вопросы для самопроверки:

- •Модуль 6. Трубчатые печи Лекция 24. Назначение и классификация трубчатых печей

- •Вопросы для самопроверки:

- •Модуль 7. Оборудование для гидромеханических процессов. Лекция 25. Классификация и конструкции перемешивающих устройств, их расчет.

- •Лекция 26

- •Модуль 8. Оборудование производства синтетических каучуков. Лекция 27 Специальная аппаратура производств синтетических каучуков

- •Вопросы для самопроверки:

- •Лекция 28 Машины для формования и вулканизации

- •Вопросы для самопроверки:

- •Лекция 28.

- •Лекция 29 Основы технологии проектирования. Основные этапы проектирования. Генеральный план. Технологическое проектирование

- •Вопросы для самопроверки:

- •4. Практические занятия

- •Вопросы для самопроверки:

- •Практическое занятие № 7 Расчет вертикальных аппаратов на ветровую нагрузку.

- •Задачи:

- •Вопросы для самопроверки:

- •Практическое занятие № 10 Конструкции, типы и принцип работы ректификационных колонн. Особенности расчета ректификационной колонны.

- •Вопросы для самопроверки:

- •Вопросы для самопроверки:

- •5. Контрольные задания (срс, срсп)

- •Требования к оформлению курсовых проектов

Вопросы для самопроверки:

Назовите два типа установок каталитического крекинга.

В какой части аппарата происходят реакции каталитического крекинга?

Из каких материалов изготавливают корпуса и внутренние устройства реакторов каталитического крекинга?

Укажите рабочие температура и давление процесса каталитического крекинга.

Как рассчитывают корпус аппарата на прочность?

Для чего служат регенераторы каталитического крекинга?

Что представляет собой регенератор?

Из каких материалов изготавливают регенераторы?

Недостатки воздухораспределительные и газосборные устройства.

Лекция 22. Аппараты установок с кипящим слоем пылевидного катализатора. Схемы реакторных блоков. Регенераторы.

Установки каталитического крекинга с кипящим слоем пылевидного или микросферического катализатора работают на синтетическом или естественном активизированном алюмосиликатом катализаторе, размер частиц которого 20-80мкм.

Преимуществами данного вида крекинга по сравнению с крекингом, в котором используют шариковый катализатор, являются:

возможность простого регулирования в широких пределах степени превращения сырья и циркуляции катализатора;

интенсивное перемешивание в реакторе и регенераторе, исключающее местные перегревы и обеспечивающие высокие коэффициенты теплопередачи;

меньшие энергетические затраты на транспорт катализатора;

более простые конструкции основных аппаратов.

Особенностью процесса является то, что крекинг и регенерация протекают в кипящем слое катализатора, т.е. в слое взвешенных мелких частиц его, находящихся в постоянном движении. Кипящий слой образуется при пропускании газов через слой катализатора. Если скорость газов достаточна, частицы катализатора, отрываясь от слоя, начинают хаотически перемещаться. Интенсивность движения частиц и следовательно, размеры пор между ними определяются скоростью газов. Чем больше скорость, тем больше высота кипящего слоя при одинаковом объеме спокойного катализатора. Пылевидный катализатор в слое становится подвижным подобно жидкости, поэтому такой слой называют также псевдоожиженными.

Дальнейшее увеличение скорости может привести к режиму пневмотранспорта, т.е. к уносу катализатора. При снижении скорости плотность кипящего слоя увеличивается, объем уменьшается, и катализатор может прийти в спокойное состояние, при котором пары или газы проходят через пустоты между его частицами, не перемещая их и не перемешивая слоя (такой режим создается, например, в стояках реакторов и регенераторов)

Крекинг в псевдоожиженном слое протекает при температуре 460-510°С и избыточным давлении до 018 МН/м2. Скорость потока катализатора в кипящем слое составляет 0,3-0,75 м/с, причем в 1м3 смеси содержится 400-560 кг катализатора.

Змеевки для охлаждающей смеси изготовляют в виде бесшовных труб размерами 60x5 мм из сталей марок IX18H9T или Х5М. трубы соединяют в змеевики сваркой с помощью гнутых двойников, расстояние между которыми составляет 150 мм. Зазоры между смежными элементами в регенераторе должны обеспечивать по всему сечению равномерное движение катализатора, не нарушаемое местными сужениями. Для этого, в частности, необходимо, чтобы желобы коллекторов находились на расстоянии не менее 60 мм один от другого,

Змеевики работают при температуре 2.30°С и давлении 3 МН/м2. Чтобы не происходило расслаивания охлаждающей пароводяной смеси, скорость ее в трубном змеевике должна быть не ниже 0,7 м/с. ряды змеевиков самостоятельно соединены с приемным и распределительным коллекторами смеси. Благодаря этому в случае необходимости можно выключить из системы тот ряд, в котором обнаружена неплотность. В корпусе аппарата приварены специальные несущие балки, на которые опираются ряды змеевиков.

Конструкция и способ изготовления реакционных аппаратов должны обеспечивать прочность катализатора, стенок корпусов и катализатопроводов. Поверхности, по которым скользит катализатор, должны быть гладкими, сварные швы - высококачественными и зачищенными. Футеровку иногда защищают обшивкой из листовой стали. Особенно опасны участки с крутыми изгибами (переточные трубы и др.).

Схемы реакторных блоков. Установки крекинга с кипящим слоем катализатора работают по следующей принципиальной технологической схеме. Нагретое до 400 С сырье смешивают с горячим восстановленным катализатором, ссыпающимся из регенератора через стояк, и направляют смесь в реактор. Поток катализатора, паров сырья и воды равномерно распределяется по сечению аппарата, в котором поддерживают определенную высоту и температуру кипящего слоя. Смесь паров углеводородов, полученных в результате реакции, водяных паров и уносимых с ними частиц катализатора, не осевших в отстойной зоне реактора (пустотелой части аппарата), поступает в циклонные сепараторы. В циклонах улавливается катализаторная пыль, возвращаемая по стояку в кипящий слой. Пары из сепараторов направляют в ректификационную колонну.

Закоксованный катализатор из реактора подают в регенератор, где также поддерживается кипящий слой соответствующей высоты. В этом слое происходит выжигание кокса воздухом при температуре 580-650°С. Температуру регулируют путем отбора избыточного тепла установленными в кипящем слое змеевиками пароперегревателя. Регенерированный катализатор вновь направляют в реактор.

Схема реакторного блока определяется взаимным расположением реактора и регенератора, а также системой подачи (транспорта) в них канализатора. От выбранной схемы блока зависит давление в этих аппаратах. Различают четыре основные схемы реакторного блока.

Схема с двукратным подъемом катализатора, когда регенератор расположен выше реактора, а катализатор транспортируется в разбавленной фазе. Процесс осуществляется при избыточном давлении (0,15-0,3) 105 Н/м" в реакторе и (0,5-1) 105 Н/м" в регенераторе. Регенератор размещают на такой высоте по отношению к реактору, чтобы вес катализатора в спускном стояке обеспечивал преодоление давления в реакторе. При этом условии катализатор транспортируется непрерывно.

Схема с двукратным подъемом катализатора при расположении реактора и регенератора на одном уровне. Реакторный блок работает при одинаковом давлении в обоих аппаратах, что приводит к увеличению расхода энергии на сжатие воздуха.

Схема с расположением реактора и регенератора на одном уровне. Катализатор транспортируется в плотной фазе под действием разности весов в нисходящей и восходящей ветвях с учетом столба катализатора регулируют изменением плотности его в подъемных стояках, для чего варьируют количество подаваемого в стояки водяного пара или воздуха.

Схема с соосным расположением реактора и регенератора и однократным подъемом катализатора в разбавленной фазе. По этой схеме реактор может быть размещен над регенератором или под ним.

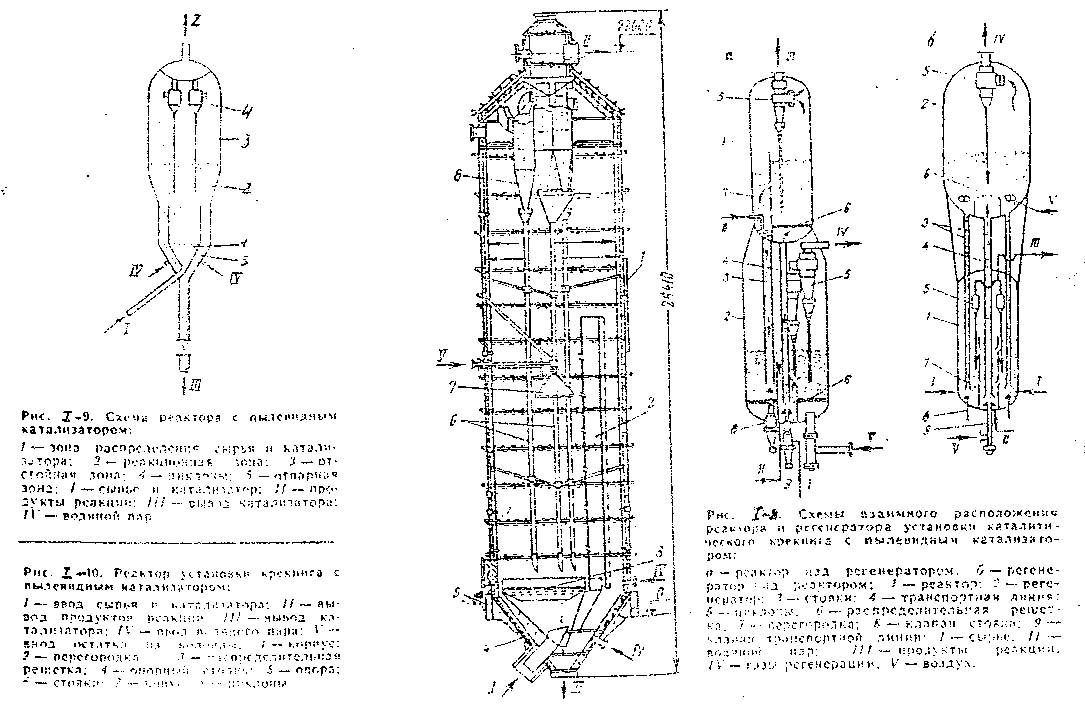

На (рис.1-8) показаны оба варианта расположения реактора и регенератора, выполненных в одном блоке.

Недостаток крекинга в кипящем слое заключается в том, что из-за интенсивного перемешивания сырье в реакторе смешивается с продуктами реакции, а восстановленный катализатор в регенераторе - с закоксованным катализатором, т.е. отсутствуют противоток и более полная регенерация и обработка катализатора. Поэтому в реакционных устройствах кипящий слой разделен на несколько секций с ограниченным смешением газовой фазы и катализатора в каждой секции.

Реакторы современных установок крекинга с кипящим слоем катализатора представляют собой вертикальные цилиндрические аппараты с коническими или полушаровыми днищами диаметром 2500-12000 мм. Температура среды в работающем реакторе обычно составляет 450-480 С. Корпус аппарата изготовляют из углеродистой стали или биметалла.

На (рис.19) приведена схема реактора, в котором обозначены пять характерных зон: распределения смеси паров сырья и катализатора, реакционная, отстаивания, циклонов и отпарки.

На (рис.20) представлена конструкция реактора с такими же характерными рабочими зонами. Он представляет собой цилиндрический аппарат, закрытый сверху и снизу коническими днищами. Диаметр аппарата 5350 мм, высота 26400 мм. Корпус аппарата внутри изолирован шлаковатой и покрыт футеровкой из огнеупорного кирпича, облицованной листовой сталью. Верхнее днище реактора также футеруют огнеупорным кирпичом, подвешиваемым за тавровые балки, приваренные к корпусу.

Смесь катализатора с сырьем подают под распределительное устройство реактора -равномерно перфорированную решетку с отверстиями диаметром 35-50 мм. Решетка подвержена интенсивной эрозии и поэтому изготовлена из листовой хромомолибденовой стали толщиной 20-40 мм или из углеродистой стали, а гильзы к отверстиям выполнены из хромомолибденовых сталей. Решетка служит для равномерного распределения потока сырья и катализатора по всему поперечному сечению реактора. Площадь перфорации составляет 5-6% площади решетки. Распределительное устройство крепится к конусной опоре и свободно опирается по периферии на опорное кольцо, приваренное к корпусу аппарата. Это обеспечивает свободную компенсацию температурных деформаций. Смесь из транспортной линии поступает к решетке через коническую воронку (расширитель), также несколько выравнивающую поток до решетки.

В нижней части реактора путем установки над решеткой вертикальной перегородки образуют отпарную зону (секцию), в которой отработанный катализатор продувают перегретым водяным паром для удаления из него паров углеводородов. Перегородку снабжают несколькими рядами горизонтальных прорезей, через которые катализатор перетекает в зону отпарки вследствие большой плотности кипящего слоя реакционной зоны. Это препятствует движению отпаренных углеводородов в реакционную зону или к стоякам. Пар для продувки катализатора вводят по штуцеру в нижнем конусном днище с помощью форсунок. Иногда отпарные секции выносят из аппарат.

Реакционная зона является пустотелой частью аппарата. Иногда для ограничения внутренней циркуляции сырья и катализатора здесь размещают трубные решетки.

Высота зоны отстаивания обычно не менее 4,5 м, чтобы увлеченные парами мелкие частицы катализатора успели осесть и снова попасть в кипящий слой, высоту которого поддерживают пределах 6-8 м.

Пары вместе с не осевшей в отстойной зоне катализаторной пылью, поднимаясь вверх, поступают двухступенчатый батарейный циклонный сепаратор, состоящий из восьми циклонов (по четыре в каждой ступени). В каждом циклоне можно установить самостоятельный стояк для возвращения отсепарированного катализатора в кипящий слой. Однако, учитывая, что в циклонах второй ступени улавливается меньше катализатора, выходные трубы их объединяют в общий бункер с одним стояком. Концы стояков, погруженные в кипящий слой, снабжают клапанами-хлопушками, предотвращающими прорыв паров из этого слоя в стояки. Циклонные батареи со стояками подвешивают в верхней части аппарата из элементы, приваренные к корпусу. Стояки циклонов прикрепляют к нему тягами, не препятствующими свободной компенсации температурных деформаций. Пары из циклонов направляют в сборную камеру реактора и по шлемовым трубам отводят в ректификационную колонну.

Отработанный катализатор, на поверхности которого содержится 1,1-1,3 % кокса, удаляют из аппарата через нижний штуцер и стояк. Трубопроводы для подвода к реактору и отвода от него сырья, продуктов реакции и катализатора имеют диаметр до 1 м. Эти трубопроводы необходимо присоединять к корпусу таким образом, чтобы температурные деформации их не передавались аппарату. На рис. показан вариант такого соединения, предусматривающий установку линзового компенсатора на штуцеры и гильзовый ввод трубы.

Все внутренние устройства реактора работают в условиях высоких температур при сильной эрозии потоком катализатора, поэтому их изготовляют из сталей марок 08X13 и 1Х18Н9Т.

Рабочие параметры. Основными эксплутационными показателями реактора являются температура и давление. Средняя температура в реакционной зоне определяется количеством введенных в аппарат сырья и катализатора, их температурой и свойствами. Температурный режим работы реактора при постоянных сырье и катализаторе регулируют изменением температуры предварительного нагрева сырья и кратности циркуляции катализатора.

Кратностью циркуляции называют отношение количества регенерированного катализатора, введенного в аппарат, к количеству поступающего вместе с ним сырья. Кратность циркуляции катализатора обычно принимают в пределах 4-6.

П ри

высокой кратности циркуляции средняя

температура в реакционной

зоне возрастает, осуществляется более

глубокий крекинг. Вместе

с тем высокие кратности циркуляции

приводят к сильному абразивному

износу оборудования и некоторым другим

технологическим трудностям.

ри

высокой кратности циркуляции средняя

температура в реакционной

зоне возрастает, осуществляется более

глубокий крекинг. Вместе

с тем высокие кратности циркуляции

приводят к сильному абразивному

износу оборудования и некоторым другим

технологическим трудностям.

Рисунок 19 – Схемы взаимного расположения реактора и регенератора установки каталитического крекинга с пылевидным катализатором

А – реактор над регенератором; б – регенератор над реактором: 1 – реактор: 2 – регенератор; 3 – стояки; 4 – транспортная линия; 5 – циклоны; 6 – распределительная решетка; 7 – перегородка; 8 – клапан стояка; 9 – клапан транспортной линии; I –сырье; II – водяной пар; III – продукты реакции; IV – газы регенерации; V – воздух.

Рисунок 20 – Схема реактора с пылевидным катализатором

1 – зона распределения сырья и катализатора; 2 – реакционная зона; 3 – отстойная зона; 4 – циклоны; 5 – отпарная зона; I – сырье и катализатор; II – продукты реакции; III – вывод катализатора; IV – водяной пар.

Рисунок 21 – Реактор установки крекинга с пылевидным катализатором: I – ввод сырья и катализатора; II – вывод продуктов реакции; III – вывод катализатора; IV – ввод водяного пара; V – ввод остатка из колонны; 1 – корпус; 2 – перегородка; 3 – распределительная решетка; 4 –опорный столик; 5 – опора; 6 – стояки; 7 – конус; 8 – циклоны.

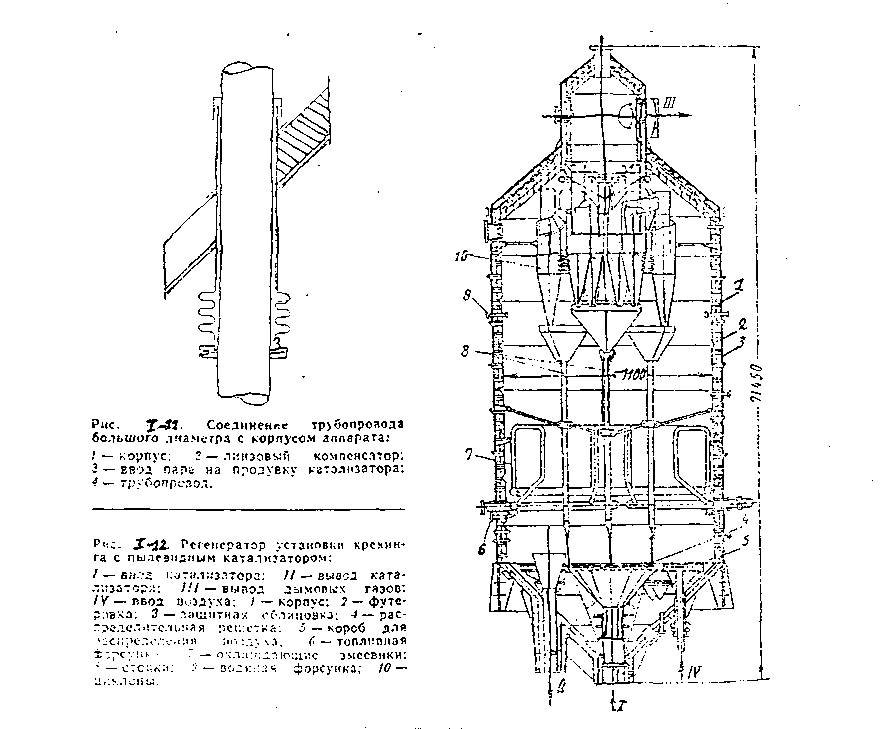

Регенераторы. Корпус регенератора представляет собой вертикальный цилиндр с верхними и нижним коническими днищами. Основное конструктивное отличие регенератора от реактора-наличие в кипящем слое зоны, где размещены коллекторные трубные змеевики, предназначенные для отбора избыточного тепла реакции. В некоторых регенераторах эту зону устраивают выносной (вне аппарата). Тогда катализатор из регенератора поступает в корпус теплообменника и вновь возвращается в регенератор. Общий вид регенератора диаметром 7000 мм, высотой 21450 мм приведен на рис. Восстановление катализатора в нем проводят при 580-650°С, поэтому корпус аппарата изготовлен из углеродистой стали и покрыт изнутри слоем шамотной футеровки толщиной в один кирпич (250 мм). Между стенкой корпуса и футеровкой-слой тепловой изоляции (шлаковаты). Для защиты футерованной поверхности от износа и разрушения ее облицовывают листовой сталью толщиной 6 мм. Футеровка верхнего конического днища выполнена из подвесных кирпичей. Применяют внутреннюю изоляцию корпуса регенератора торкрет-бетоном. Для этого к корпусу приваривают шпильки, устанавливают сетчатую металлическую арматуру и наносят слой бетона толщиной 175 мм. Бетонный слой покрывают экранирующей сеткой и слоем торкрет-бетона толщиной 25-30 мм.

Все внутренние устройства регенератора выполняют из стали марки 1Х18Н9Т. Отработанный катализатор поступает в нижнюю часть аппарата по трубе диаметром 800 мм с коническим диффузором, расширяющимся в сторону распределительной решетки. Воздух подают в слой катализатора через кольцевые прямоугольные короба, снабженные перфорированными верхними листами (диаметр отверстий 10 мм), короба устанавливают в кольцевом участке между корпусом и распределительной решеткой.

В течение одного часа в кипящем слое регенератора выжигают 1500-1600 кг кокса. Процесс сопровождается выделением большого количества тепла, избыток которого (1,4-1,6 кВт) отнимают пароводяной смесью, прокачиваемой через охлаждающий трубный змеевик. Этот змеевик, состоящий из нескольких самостоятельно выключаемых секций, располагают вертикально по периферии корпуса на определенном участке (в псевдоожиженном слое).

Размеры кольцевых трубных коллекторов секций составляют 219x8 мм, теплообменных труб-бОхб мм.

В корпусе регенератора ниже пароводяных коллекторов размещены форсунки для разогрева аппарата и катализатора в начале пуска установки.

Рисунок 22 - Регенератор установки крекинга с пылевидным катализатором: I – ввод катализатора; II – вывод катализатора; III – вывод дымовых газов; IV – ввод воздуха; 1 – корпус; 2 – футеровка; 3 – защитная облицовка; 4 – распределительная решетка; 5 – короб для распределения воздуха: 6 – топливная форсунка; 7 – охлаждающие змеевики: 8 – стояки; 9 – водяная форсунка; 10- циклоны.

Газы реакции (дымовые газы) вместе с частью увлеченного потоком катализатора поступают в двухступенчатый циклонный сепаратор, подвешенный вверху аппарата. Сначала газы направляют в шесть циклонов первой ступени. Отсепарированный в них катализатор собирают в три бункера (один бункер на два циклона) и по их стоякам возвращают в кипящий слой. Далее газы проходят через шесть циклонов второй ступени, где доочищаются от катализатора, поступающего в общий бункер, и также возвращаются по стояку в псевдоожиженный слой.

При правильном подборе режима выжигания кислород воздуха используется полностью. Если в газах регенерации содержится свободный кислород, то в верхней части аппарата окись углерода полностью окисляется до двуокиси углерода, и температура среды резко повышается. Чтобы не допустить дезактивации катализатора и предохранить внутренние устройства от воздействия высокой температуры, в корпусе регенератора, несколько ниже циклонов, устанавливают по окружности форсунки, а над циклонами — кольцевой перфорированный коллектор для подачи охлаждающего конденсата. Следует избегать подачи большого количества воды, чтобы предотвратить увеличение уноса катализатора и повышение механического износа циклонов.

Газы, очищенные от катализатора, из циклонов поступают в сборную камеру реактора. Отсюда через котел-утилизатор, где используется их тепло, газы направляются на доочистку в увлажнитель и электрофильтр и выводятся по дымовой трубе в атмосферу. Восстановленный катализатор удаляют из регенератора через воронку, расположенную на 1500 мм выше распределительной решетки. Содержание кокса на регенерированном катализаторе составляет 0,2-0,3 % при кратности его циркуляции 4-5, режим работы аппарата обусловливается содержанием кокса на поверхности катализатора, количеством подаваемого воздуха и циркулирующего катализатора и др.

Воздух в регенератор поступает из транспортной линии (20%) и через распределительные короба (80%). Количество воздуха должно быть достаточным для выжигания нужного количества кокса. При этом необходимо, чтобы кольцевые короба были загружены одинаково и как можно более равномерно распределяли воздух по сечению слоя регенерируемого катализатора. С увеличением подачи воздуха повышается унос катализатора дымовыми газами и возрастает износ циклонов и стояков.

Важным показателем работы регенератора является кратность циркуляции катализатора. Чем она больше, тем меньше температура в регенераторе. Однако ее значение ограничивается соображениями экономичности процесса.

Высота кипящего слоя в регенераторе обычно составляет 3-5 м. при повышении уровня псевдоожиженного катализатора увеличивается его унос с дымовыми газами, нагрузка циклонных сепараторов и электрофильтра.

На тех установках каталитического крекинга с псевдоожиженным слоем катализатора, на которых реактор и регенератор размещены один над другим в общем блоке, катализаторопроводы могут быть внешними или установленными внутри блока. В последнем случае отпадает необходимость в катализаторопроводах с изогнутными участками, что очень важно для уменьшения их износа. Если реактор расположен над регенератором, то транспортирующим агентом для катализатора является сырье; при размещении регенератора над реактором для этой цели используют воздух[ОЛ8-11].