- •Методичні вказівки

- •1.1. Мета роботи

- •1.2. Програма виконання роботи

- •1.3. План роботи:

- •1.4. Порядок виконання роботи:

- •Вибору та випробувань поршневих кілець компресорів”

- •2.1. Мета роботи:

- •2.2. Загальні відомості

- •2.3. Конструкції поршневих кілець

- •2.4. Основні дефекти поршневих кілець і аналіз причин, що породжують ці дефекти

- •2.5. Вимоги до якості виготовлення та рекомендації до вибору поршневих кілець

- •Допустимі зазори компресійних кілець

- •Рекомендовані значення тиску кільця на стінку циліндра

- •2.6. Практичне визначення сили пружності кілець і допустимого тиску газу

- •2.7. Порядок виконання лабораторної роботи

- •3.1. Мета роботи:

- •3.2. Загальні відомості

- •Допустимі величини зсуву і перекосу осей валів машин

- •3.3. Методика проведення роботи:

- •4.1. Мета роботи

- •4.2. Загальні відомості про балансування роторів. Задачі балансування

- •4.3. Балансувальний верстат рамного типу tmm-іa

- •4.3. Основи теорії рамних балансировочних верстатів

- •4.4. Порядок виконання лабораторної роботи

- •4. Література

- •З їх реставрації”

- •5.1. Мета роботи Набути практичних навиків дефектації колінчатих валів і розробки пропозіцій з їх реставрації.

- •5.2. Загальні відомості

- •Номінальні і граничні допуски на овальність і конусність для корінних і шатунних шийок

- •Допуски на биття корінних і шатунних шийок

- •5.2. Опис лабораторної установки

- •5.3. Порядок виповнення роботи

- •5.4. Оформлення звіту про лабораторну роботу

- •5.5. Література

міністерство освіти і науки україни

український державний хіміко-технологічний університет

Методичні вказівки

до лабораторних робіт з курсу

„Ремонт і монтаж технологічного обладнання”

Дніпропетровськ

2003

Лабораторна робота №1

Тема: „Ремонт відцентрових насосів”

1.1. Мета роботи

Ознайомитися з конструкцією відцентрового насоса.

Одержати навички в розбиранні та складанні насоса.

Одержати навички в дефектації і ремонті деталей насоса.

1.2. Програма виконання роботи

Попередня підготовка до роботи.

Ознайомлення з гідравлічною схемою.

Розбирання насоса.

Ознайомлення з конструктивними рішеннями вузлів.

Боротьба з осьовими силами.

Ознайомлення з прокладними і набивальними матеріалами.

Дефектація деталей і рекомендації з їх ремонту.

1.3. План роботи:

Ознайомитися з одним із джерел основної літератури [1,2] і з додатком до даної лабораторної роботи.

Вивчення пропонованого матеріалу допоможе студенту засвоїти:

а) типову схему відцентрового насоса (рис. 1.4.);

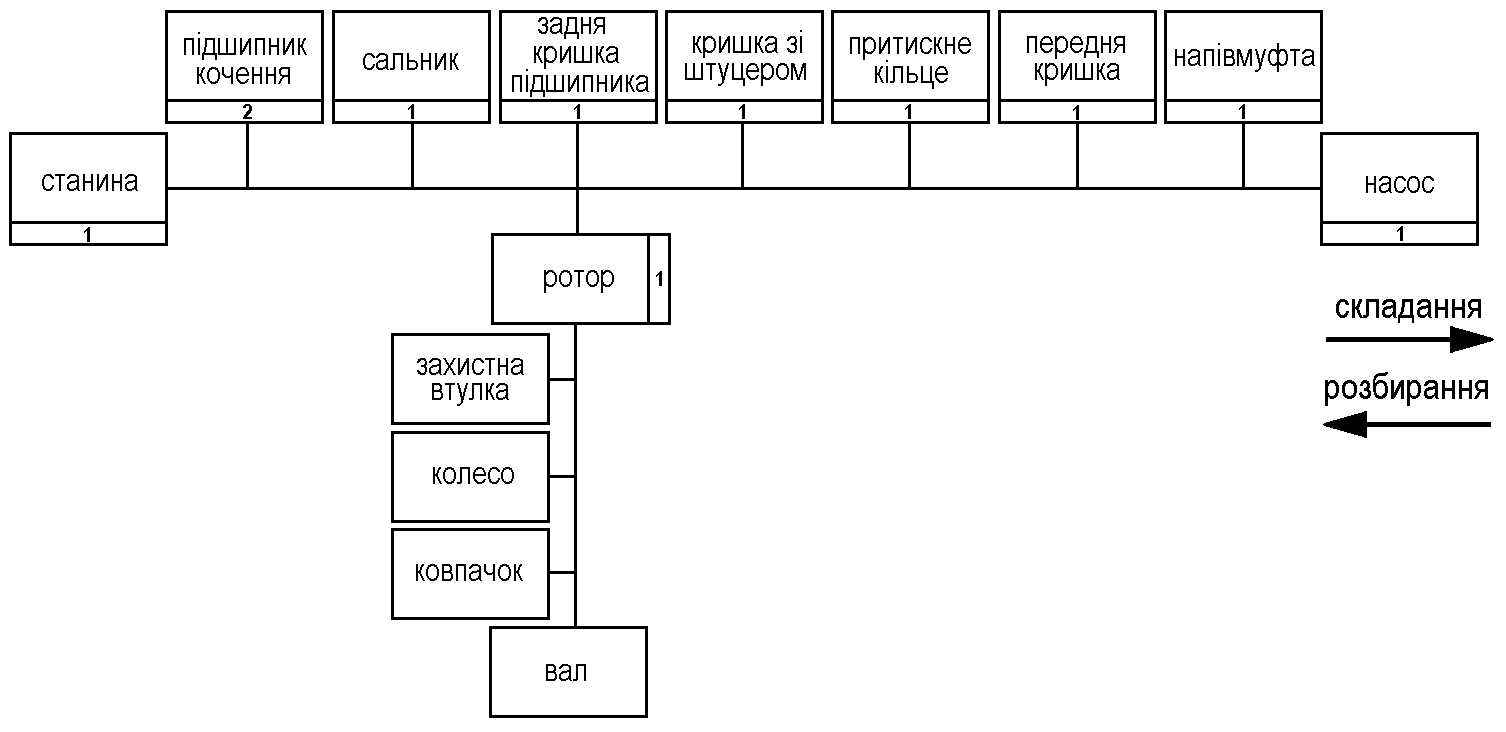

б) послідовність операцій розбирання та складання насоса (рис. 1.1.);

в) конструкції робочих коліс і матеріали для їхнього виготовлення;

г) конструктивні рішення по роботі міжступінчастих ущільнень;

д) методи зрівноважування осьових сил;

е) прокладні та сальникові матеріали;

ж) метод дефектації зношених деталей насоса;

з) способи відновлення зношених деталей насоса.

У звіт необхідно занести:

а) назву і номер роботи;

б) назву відповідних етапів;

в) гідравлічну схему насоса;

г) послідовність складання насоса;

1.4. Порядок виконання роботи:

1.4.1. Ознайомлення з гідравлічною схемою насоса.

Ознайомитися з конструкцією насоса, його паспортними даними, визначити для яких середовищ і параметрів рідин, що перекачуються, може бути застосований насос. Звернути увагу на напрямок обертання.

1.4.2. Ознайомлення з операціями ремонту насоса

Розглянути схеми рис. 1.1. і зробити розбирання насоса.

У процесі експлуатації насоса (див. рис. 1.4.) зношуються в першу чергу захисні втулки вала (7), ущільнювальні кільця корпуса (4) (у кислотних насосах кільця відсутні) і підшипники (12). За більш тривалий час зношуються робочі колеса (3) і деякі дрібні деталі, а також вали (10). Найбільший термін служби мають частини корпусу, причому у водяних насосів ці деталі не включаються в номенклатуру змінних.

Знос перерахованих деталей, крім підшипників, відбувається внаслідок тертя рідини, що перекачується, корозії й абразивної дії частинок твердої фази (шламо - і маслонасоси).

Поточний ремонт включає розбирання насоса, очищення коліс, промивання усіх вузлів і зміну захисних втулок вала; ущільнювальні кільця ремонтують у міру потреби зведенням рисок і забоїн.

Такий ремонт здійснюється через 700-1000 годин у залежності від ступеня агресивності рідини, що перекачується, і триває не більш 1 зміни.

При середньому ремонті передбачається додатково заміна ущільнювальних кілець (для шламових насосів також і робочих коліс), а також перезаливання вкладишів або заміна підшипників кочення і балансування ротора, що здійснюється по можливості в ремонтному цеху з підміною діючого насоса запасним. Міжремонтний пробіг складає 3000-4500 годин, тривалість ремонту 2-4 доби.

Капітальний ремонт, який виконується через 8000-12000 годин, (тривалість до 3-5 діб і трудомісткість 25-35 люд. - годин), включає повний обсяг робіт поточного і середнього ремонтів заміну робочого колеса або комплектного ротора (і деяких частин корпусу – у шламових і кислотних насосів).

Ремонтний цикл зображується наступною схемою: К-Т-Т-С-Т-Т-К.

Паралельно з ремонтом насоса завжди здійснюється ревізія або ремонт арматури – засувок, зворотних клапанів, пробних кранів і т.п.

При капітальному ремонті і середньому ремонті можуть бути використані різні методи відновлення деталей:

а) вали – наплавлення сталлю ділянок тертя в сальниках і виправлення їх для усунення прогину, що утворюється при консольному кріпленні колеса;

б) деталі корпусу шламових і масло-насосів – наплавлення чавуном, зносостійкими сталевими електродами і сормайтами;

в) робочі колеса шламових насосів відкритої конструкції наплавлення сормайтом чи сталінітом або гумування, що підвищує їхню довговічність у середньому в 3 рази.

Послідовність операцій розбирання – складання стосовно до насоса по рис. 1.1. представлена у виді укрупненої схеми.

При складанні насоса варто витримати наступні нормативні зазори:

а) при наявності в конструкції ущільнювальних кілець радіальний зазор між кільцем і проточкою в робочому колесі:

у малих насосів 0,1 мм;

у середніх насосів до 0,2 мм;

б) те ж, радіальний зазор між валом чи його захисною втулкою й ущільнювальним кільцем корпуса:

у малих насосів 0,1-0,2 мм

у середніх насосів 0,3-0,4 мм;

в) у випадку застосування підшипників ковзання зазор між валом і вкладишем береться наступним:

Діаметр вала Зазор

до 50 мм 0,1-0,12 мм;

50-80 мм 0,15-0,2 мм;

80-120 мм 0,2-0,3 мм.

г) зазор між сальниковими втулками і валом або його захисною втулкою – не менш 0,5 мм і не більш 1 мм;

д) у багатоступінчастих відцентрових насосів секційного типу, номенклатура змінних деталей і зміст ремонтів по категоріях в основному такі ж, як і в одноступінчатих.

До числа ремонтуємих вузлів додається вузол розвантаження осьового тиску, який здійснюється часто за формою розвантажувального обертового диска і нерухомого опорного кільця.

Робоча рідина з напірної частини насоса протікає через зазори по валу в щілину між кільцем і диском і потім з порожнини, розташованої за диском, стікає по сполучній трубці в усмоктувальну сторону насоса.

Унаслідок наявності осьового тиску рідини на задні диски коліс ротор у цілому разом зі зрівняльними диском прагне зрушитися убік усмоктування. При цьому щілина між диском і кільцем зменшується, і середній тиск у цій щілині росте, у той час як тиск за диском залишається незмінно рівним тиску усмоктування. Тому, під впливом різниці тисків диск, а з ним разом і ротор переміщаються назад убік нагнітання. Таким чином, під час роботи насоса існують рухлива рівновага між осьовим тиском і різницею тисків на диск, у результаті якого ротор має розбіг у корпусі, але при нормальній оборці ніколи не притискається ні однією своєю деталлю до поверхонь корпуса.

Диск і кільце працюють в умовах тертя в рідині при невеликому самоустановлювальному зазорі, тому одна з цих деталей робиться з більш м'якого антифрикційного матеріалу. Відмінні результати дає пара чавун-текстоліт. Цілком доцільною є заміна застосовуваних заводами-виготовлювачами бронзових кілець текстолітовими чи графіто - каучуковими.

При цих умовах чи проточка заміна деталей вузла розвантаження потрібно лише при капітальних ремонтах.

У процесі складання секційних насосів головна увага повинна бути звернена на центрування ротора в осьовому напрямку для того, щоб забезпечити співвісність коліс з направляючими апаратами і нормальний середній зазор між

Рис. 1.1. Схема складання (розбирання) насосу.

розвантажувальним диском і кільцем. Нормальний осьовий люфт ротора у насосів з розвантажувальним диском складає (0,2 мм, тобто сумарно 0,4-0,5мм. З огляду на зовнішню подібність однойменних деталей у всіх секціях і разом з тим наявність неоднакових по величині і знаку відхилень від номіналу осьових розмірів корпусів секцій, коліс, втулок вала й ущільнювальних кілець, необхідно при розбиранні пронумерувати всі деталі і записати осьові розміри кожної деталі для того, щоб ці індивідуальні розміри були витримані при виготовлення замінних деталей та щоб усі деталі збиралися по ризиках у правильній послідовності. Чепцеве набивання повинне застосовуватися необхідного перетину і гарної якості й укладатися в сальник окремими розрізними ущільнювальними кільцями в кількості 3-4 шт. При цьому стик одного кільця повинний бути зміщений стосовно іншого на 90°.

З огляду на доцільність виконання ремонту одномодельних насосів у ремонтному цеху, необхідно мати стенди для розбирання, балансування і випробування продуктивності, напору і споживаної потужності. Такі випробування об'єктивно характеризують якість збирання, продуктивність і потужність насоса.

Іспитовий стенд повинний складатися з рами з подовжніми і поперечними салазками для кріплення насосів різного габариту, електродвигуна (по найбільш могутньому зі звичайно випробовуваних насосів), водоміра (постаченого розрахунковими таблицями) манометрів і ватметра. При відсутності ватметра потужність розраховується за показниками амперметра і вольтметра і кривої коефіцієнта потужності електродвигуна.

Чотирьох - шестигодинне випробування на стенді дозволяє цілком перевірити якість ремонту і зняти робочу характеристику насоса.

Звіренням знятої характеристики після ремонту з паспортної досягається об'єктивна оцінка якості ремонту.

1.4.3. Ознайомлення з конструктивними рішеннями вузлів і деталей

Ознайомитися з матеріалом, конструкцією робочих коліс, лабіринтових ущільнень вала, системою охолодження сальникової коробки, підшипників.

1.4.4. Ознайомлення зі зносом деталей насоса методом виміру

Зробити вимір вала (захисних втулок), визначити вироблення, робочого колеса, напівмуфт, пальців, кріпильних пристроїв і дати рекомендації з відновлення основних деталей.

1.4.5. Ознайомлення з матеріалами, застосовуваними для прокладок і сальників

Ознайомлення з матеріалами, застосовуваними для прокладок і сальників по наявним на стендах, а також по літературним даним [2,3]. Розглянути конструкцію сальникової камери, спосіб підведення змащення, охолодження.

1.4.6. Ознайомлення зі складанням насоса

Ознайомитися з посадкою робочого колеса на вал, зі способом закріплення його, з підгонкою площин рознімання насоса, зі способом закріплення захисних втулок. Звернути увагу на наявність контрольних шпильок при горизонтальній площині рознімання.

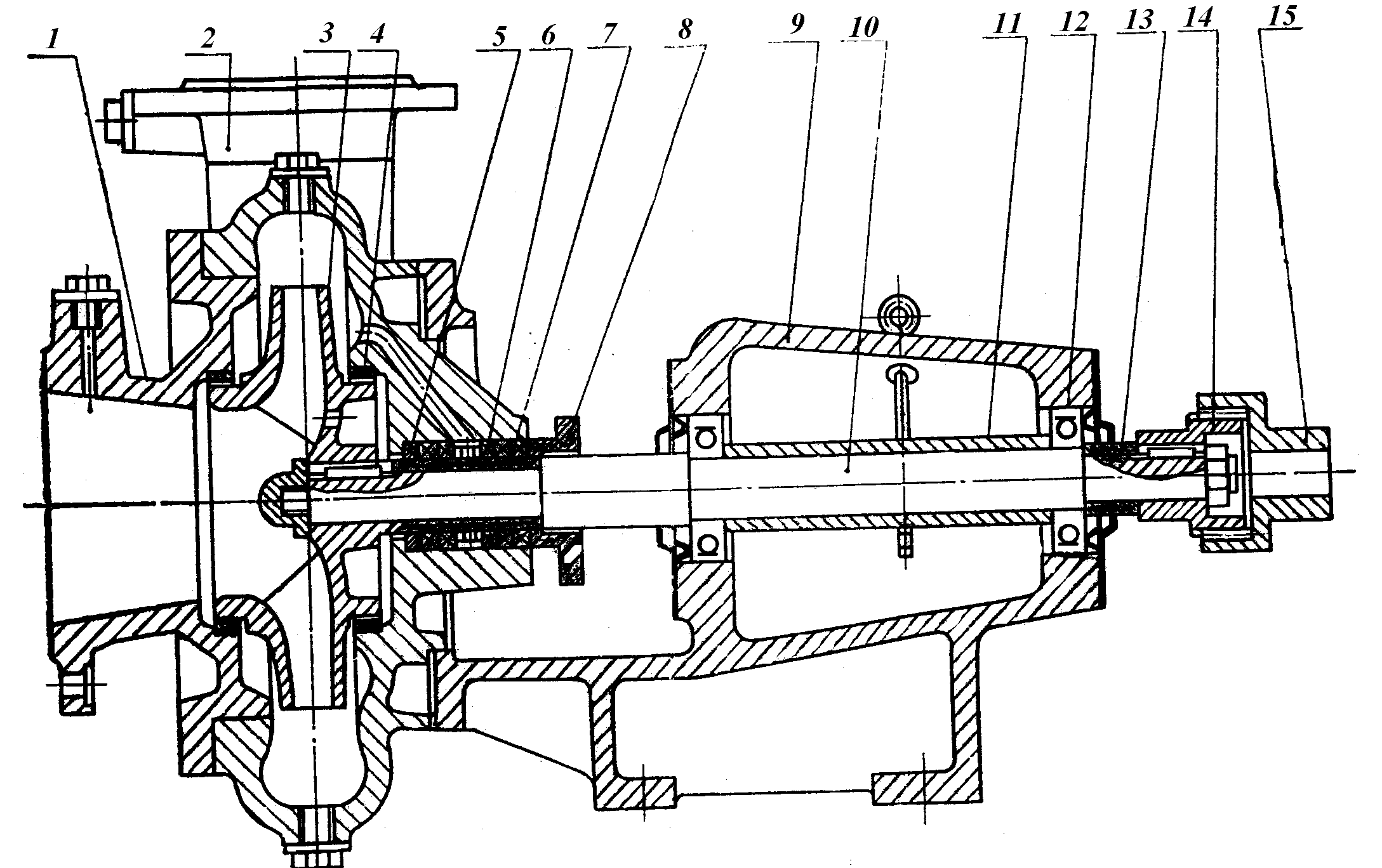

Рис. 1.4. Поздовжній розріз насосу:

1— всмоктувальний патрубок; 2— спіральний корпус; 3 — робоче колесо; 4 — захисне кільце; 6 — набивання; 7 — втулка захисна; 8 — кришка сальника; 9 — опорний кронштейн; 10— вал; 11 — труба розпірна; 12 — підшипник; 13 — втулка розпірна; 14, 15 — напівмуфти

Література

Шапіро А. Я. Технологія ремонту хімічного устаткування.

Грузінов Е. В. і ін. Монтаж технологічного устаткування хімічних заводів, 1963 р.

Борохов И. М., Ганшін А. С., Волокнисті і комбіновані чепцеві набивання, 1959 р.

Лабораторна робота №2

Тема: „Виявлення дефектів, визначення вимог до виготовлення,