- •Введение

- •Организационная структура убр

- •2.2.Стратиграфия

- •2.4. Характеристика продуктивных горизонтов

- •3.Технологическая часть

- •4.Описание производимых работ

- •5.Буровая установка и конструкция эксплуатационной скважины. Конструкция скважины

- •Оборудование буровой установки «Уралмаш 3200 эук».

- •Индивидуальное задание.

- •2.Буровая лебедка. Назначение как спуско-подъемного агрегата буровой установки. Регулятор подачи долота на забой. Лебедка вспомогательная.

- •4.Оборудование циркуляционной системы буровой установки. Желобная система и вибросита.

- •5.Противовыбросовое оборудование. Назначение пво. Схема установки и обвязки пво в условиях конкретной буровой установки.

- •6.Монтаж и транспортировка буровой установки и сооружений.

- •Заключение.

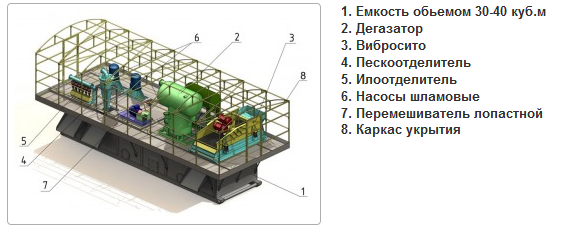

4.Оборудование циркуляционной системы буровой установки. Желобная система и вибросита.

Циркуляционная система буровой установки предназначена для приготовления, очистки, регулирования свойств и циркуляции бурового раствора, обеспечивающего вынос выбуренной породы и подведение мощности к забойному двигателю и долоту. Наземная часть циркуляционной системы может быть разбита на подсистему нагнетания и регулирования подачи бурового раствора и подсистему приготовления, очистки, регенерации и регулирования свойств бурового раствора.

Первая подсистема включает в себя буровые насосы, подпорные центробежные насосы, приемную емкость и обвязку всасывающих и нагнетательных линий насосов. Для хранения раствора в циркуляционной системе (ЦС) предусматривается несколько емкостей прямоугольного сечения, которые соединены между собой трубопроводами, по которым раствор перепускается из одной емкости в другую. Каждая из подобных емкостей имеет люки для очистки от осадка и секцию растворопровода в виде желоба. Для поддержания подвижности бурового раствора используют гидравлические и механические перемешиватели.

Вторая подсистема предназначена для осуществления следующих технологических операций: приготовления основы бурового раствора в виде водоглинистой суспензии, соляробитумной смеси или водонефтяной эмульсии; утяжеления бурового раствора; регулирования и стабилизации свойств раствора с помощью химических реагентов; очистки бурового раствора от выбуренной породы и газа.

Упрощённая конструкция циркуляционной системы – это желобная система, которая состоит из желоба для движения раствора, настила около желоба для хождения и очистки желобов, перил и основания.

Желобная система.

Вибрационные сита, предназначенные для нефтяной промышленности, применяются для очистки бурового раствора от выбуренной породы (шлама). Кроме того, существуют специальные применения вибрационных сит, такие как восстановления кольматирующих добавок, утяжелителя бурового раствора и др.

На практике я ознакомился с виброситами компании Mi Swaco.

Вибросита фирмы Mi

Swaco.

Вибросита фирмы Mi

Swaco.

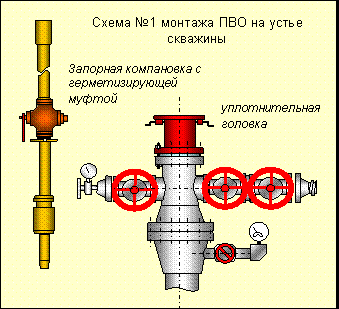

5.Противовыбросовое оборудование. Назначение пво. Схема установки и обвязки пво в условиях конкретной буровой установки.

Противовыбросовое оборудование - комплекс оборудования, предназначенный для герметизации устья нефтяных и газовых скважин в процессе их строительства и ремонта с целью безопасного ведения работ, предупреждения выбросов и открытых фонтанов. Противовыбросовое оборудование обеспечивает проведение следующих работ:

Герметизация скважины;

Спуск-подъём колонн бурильных труб при герметизированном устье;

Циркуляция бурильного раствора с созданием регулируемого противодавления на забой и его дегазацией;

Оперативное управление гидроприводными составными частями оборудования.

6.Монтаж и транспортировка буровой установки и сооружений.

Монтаж бурового оборудования в значительной степени определяется правильной организацией труда, учитывающей последовательность и методы монтажа и демонтажа, а также схемы расположения бурового оборудования и особенности и опыт сооружения буровых в различных геологических и климатических условиях.

Существуют три метода монтажа буровых установок: агрегатный, мелкоблочный и крупноблочный.

Агрегатный метод монтажа буровых установок заключается в индивидуальном монтаже оборудования и строительстве сооружений установки с применением фундаментов однократного использования. В этом случае строят бетонные или деревянные фундаменты отдельно под каждый агрегат установки. При повторном монтаже буровую установку разбирают на агрегаты и узлы и перевозят универсальным транспортом на новую точку бурения, где вновь строят фундаменты, сооружения и монтируют оборудование.

Агрегатному методу характерны следующие недостатки:

· длительные сроки сооружения буровых из-за трудоемкости работ, связанных с монтажом и демонтажом оборудования, строительством и разборкой буровых укрытий, сооружением фундаментов и транспортировкой оборудования и материалов:

· многократность демонтажа и монтажа оборудования приводят к преждевременному его износу, в результате чего возрастает объем ремонтных работ, нарушается комплектность оборудования - отдельные агрегаты монтируют из различных комплектов с разными сроками службы;

· значительно снижается возврат материалов из-за периодической разборки буровых укрытий и коммуникаций.

Все эти недостатки агрегатного метода приводят к низкой производительности труда и высокой себестоимости сооружения буровых. В настоящее время этот метод применяют очень редко и только при монтаже буровых установок большой грузоподъемности.

Мелкоблочный метод монтажа буровых установок заключается в том, что агрегаты и узлы установки монтируют не на бетонных или деревянных фундаментах, а на металлических основаниях санного типа. Металлическое основание со смонтированным на нем каким-либо узлом установки составляет мелкий блок. Количество мелких блоков буровой установки определяется конструкцией установки, условиями разработки месторождения и географическими условиями, обычно буровая установка расчленяется на 15—20 мелких блоков. Габаритные размеры и масса мелких блоков позволяют перевозить их на универсальном транспорте или волоком, а в труднодоступных районах - вертолетами.

Мелкоблочный метод монтажа буровых установок широко применяют в разведочном бурении, а в некоторых районах и в эксплуатационном бурении, когда местные условия не позволяют перевозить установки крупными блоками. По сравнению с агрегатным методом при мелкоблочном методе снижается трудоемкость вышкомонтажных работ, сокращаются объем работ по сооружению фундаментов и сроки сооружения буровых, повышается сохранность оборудования и увеличивается срок его службы, а также снижается объем транспортно-такелажных работ.

Однако и этот способ имеет ряд недостатков, а именно:

· большая расчлененность бурового оборудования на мелкие блоки, которая полностью не обеспечивает создание кинематически увязанных обособленных рабочих узлов;

· применение оснований санного типа требует большого количества тракторов для перетаскивания блоков;

· ограниченные габаритные размеры оснований не позволяют размещать на них буровые укрытия и коммуникации.

Крупноблочный метод монтажа буровых установок заключается в перевозке агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозах), установке блоков на фундаменты и соединении коммуникаций между ними. При этом буровую установку расчленяют на два-три блока массой 60—120 т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов буровой установки, кинематически связанных между собой. При перевозке таких блоков почти не нарушаются кинематические связи узлов установки и коммуникаций и не демонтируются укрытия, что позволяет исключать трудоемкие работы, выполняемые при других методах монтажа, такие как строительные, плотничные, слесарные и некоторые подсобно-вспомогательные.

Крупноблочный метод монтажа буровых перед мелкоблочным методом имеет следующие преимущества:

· резкое сокращение числа блоков, размещение буровых укрытий на основаниях, упрощение конструкции фундаментов;

· снижение объема строительно-монтажных работ и сокращение сроков сооружения буровых до минимума;

· увеличение скорости транспортировки блоков и сокращение используемых для этого тракторов;

· повышение срока службы оборудования и оснований в связи с транспортировкой их на гусеничных тяжеловозах;

· экономия строительных материалов.