- •«Детали машин в примерах»

- •Детали машин в примерах Введение

- •Тема 2 фрикционные передачи

- •Тема 3 Зубчатые передачи

- •Тема 4 муфты

- •Тема 5 опоры и смазка

- •Решение.

- •Решение.

- •Тема 6. Неразъемные соединения

- •Решение.

- •Сварные соединения

- •Тема 7 резьбовые соединения

- •Решение.

- •7.2 Соединения шпоночные

- •Решение

- •Тема 8 валы и оси

- •Тема 9 червячные передачи

- •Тема 10 цепные передачи

- •Решение

- •Тема 11 ременные передачи

- •Тема 12 единая система допусков и посадок есдп

- •Список литературы

7.2 Соединения шпоночные

Пример расчета 7.2.1. Подобрать по ГОСТу призматическую шпонку и проверить шпоночное соединение на прочность при условии, что диаметр вала =32мм, длина ступицы колеса =50мм, передаваемый шпоночным соединением крутящий момент Т=200Н∙м, материал вала — сталь 45, материал ступицы колеса — 40Х.

Решение. Соответственно диаметру вала =32мм и длине ступицы колеса =50мм принимаем по СТ СЭВ 189—75 призматическую шпонку 10х8х45. Примем для шпонки сталь 45.

Проверим соединение на смятие по формуле:

![]() =2∙200/(0,032∙0,45∙0,0033)=78,5∙106Па=78,5МПа<[

=2∙200/(0,032∙0,45∙0,0033)=78,5∙106Па=78,5МПа<[![]() ]=150МПа.

]=150МПа.

Проверим шпонку на срез по формуле:

![]() 2∙200/(0,032∙0,45∙0,01)29,6.

106

Па =29,6 МПа<[

2∙200/(0,032∙0,45∙0,01)29,6.

106

Па =29,6 МПа<[![]() ]=80МПа.

]=80МПа.

Пример расчета. 7.2.2. Рассчитать подвижное (без нагрузки) соединение прямозубой шестерни коробки передач с валом (см. рис. 6.9) при данных Т=230Н·м; п=1450 мин-1, срок службы t=10 000 ч, режим нагрузки II (см. табл. 6.4), диаметр вала d≈35 мм, диаметр зубчатого венца dw=75 мм, ширина венца b=20 мм, материал рабочих поверхностей—сталь 40Х, термообработка— улучшение 270 НВ, средние условия смазки. Соединение рассчитать в двух вариантах:1 —шпоночное, 2—зубчатое.

Решение. Для подвижного соединения призматической шпонкой выбираем высокую шпонку по ГОСТ 10748—79 при d≈35 мм находим b=10 мм, h= 9 мм. По формуле (6.1), при [σсм]≈30 МПа

lр=4·230·103/(30·9·35)=100мм.

Для зубчатого соединения средней серии по ГОСТ 1139—80 находим z=8, d=36мм, D=42 мм, f=0,4 мм. При этом dcp=0,5(42+36)=39 мм, h=0,5(42—36)—2·0,4=2,2 мм. Вначале выполняем упрощенный расчет по обобщенному критерию. По формуле (6.5) при [σсм]=20МПа (см.табл.6.1) и K3=0,75 находим l=2·230·103/(0,75·8·2,2·39·20)=45 мм.

Отмечаем существенное уменьшение длины ступицы при зубчатом соединении (~ в 2 раза) по сравнению со шпоночным.

Проверяем полученные значения расчетом по ГОСТ 21425—75.

Расчет на смятие по формуле (6.6). Предварительно определяем [σсм] по формуле (6.7), где σт=700 МПа (см. табл. 8.8); принимаем s=1,3; по табл. 6.2 при ψ=dcp/(dwcosaw)=39/(75cos20°)=0,55 находим K3=2,1; по табл. 6.3 при l/D=45/42=1,07 находим К3≈1,3; по графику рис. 6.11 при е=0,5(l-b)=0,5(45-20)=12,5 и ε=е/l=12,5/45≈0,28, и ψ=0,55 находим Ке≈1,5; Кпр=Ккр+Ке—1=1,34-1,5—1=1,8; учитывая прирабатываемость материала, принимаем Кп=1; учитывая, что переключение передач производят без нагрузки и при работающем двигателе, принимаем Кд=1,5; далее

[σсм]=700/(1,3·2,1·1,8·1,5)=95 МПа.

По формуле (6.6),

[σсм]=2·230·103/(8·2,2·39·45)≈15 МПа<[σсм]=95 МПа.

По смятию рабочих поверхностей соединение имеет большой запас.

Расчет

на износ по

формуле (6.8). Предварительно по формуле

(6.9) определяем [σсм]изн

и корректирующие коэффициенты. По табл.

6.2 при ранее найденном ψ=0,55

находим

![]() =2,2.

При условиях нашего примера значение

Кпр

остается таким же, как при расчете на

смятие Кпр=1,8.

По табл. 6.4 находим Ки=0,63;

по формуле (6.10)—при N=60·10000·1450=8,7·108;

Кц=

=2,2.

При условиях нашего примера значение

Кпр

остается таким же, как при расчете на

смятие Кпр=1,8.

По табл. 6.4 находим Ки=0,63;

по формуле (6.10)—при N=60·10000·1450=8,7·108;

Кц=![]() =2,06;

Кс=1;

Кос=1,25.

По табл. 6.5, [σсм]усл=110

МПа.

=2,06;

Кс=1;

Кос=1,25.

По табл. 6.5, [σсм]усл=110

МПа.

По формуле (6.9),

[σсм]изн=110/(2,2·1,8·0,63·2,06·1,25)=17,12 МПа.

Фактические σсм по формуле (6.8) такие же, как и по формуле (6.6) (см. выше): σсм=15 МПа <[σсм]изн=17,12 МПа. Условие прочности соблюдается. Можно несколько уменьшить длину l соединения примерно в [σсм]изн/σсм —17,12/15=1,14 раза и принять l≈40 мм. Отмечаем, что в нашем примере основным критерием является не смятие, а износ.

Расчет на безызносную работу по формуле (6.11). При 270 НВ (улучшение) [σсм]би=0,032·270=8,64 МПа, что 'меньше ранее найденного σсм=15 МПа— срок службы соединения больше заданных 10 000 ч, но все же ограничен.

В заключение отметим, что результаты приближенного расчета по обобщенному критерию и уточненного по ГОСТ 21425-75 близки. Однако это следует рассматривать как частный случай для нашего примера. Преимущество расчета по ГОСТу — он учитывает влияние различных факторов и срок службы. Например, при смазке с загрязнением Ке=1,4 вместо Кс=1 в нашем примере длину соединения пришлось бы увеличить до l=55 мм. Аналогично могут влиять и другие корректирующие коэффициенты.

Расчет по ГОСТ 21425—75 может служить примером инженерного расчета сложной задачи расчета на износ. Однако можно отметить и недостатки:

1) остаются неизвестными толщина изношенного слоя и ее изменение по времени;

2) не учитываются вид сопряжения или начальные зазоры в соединении.

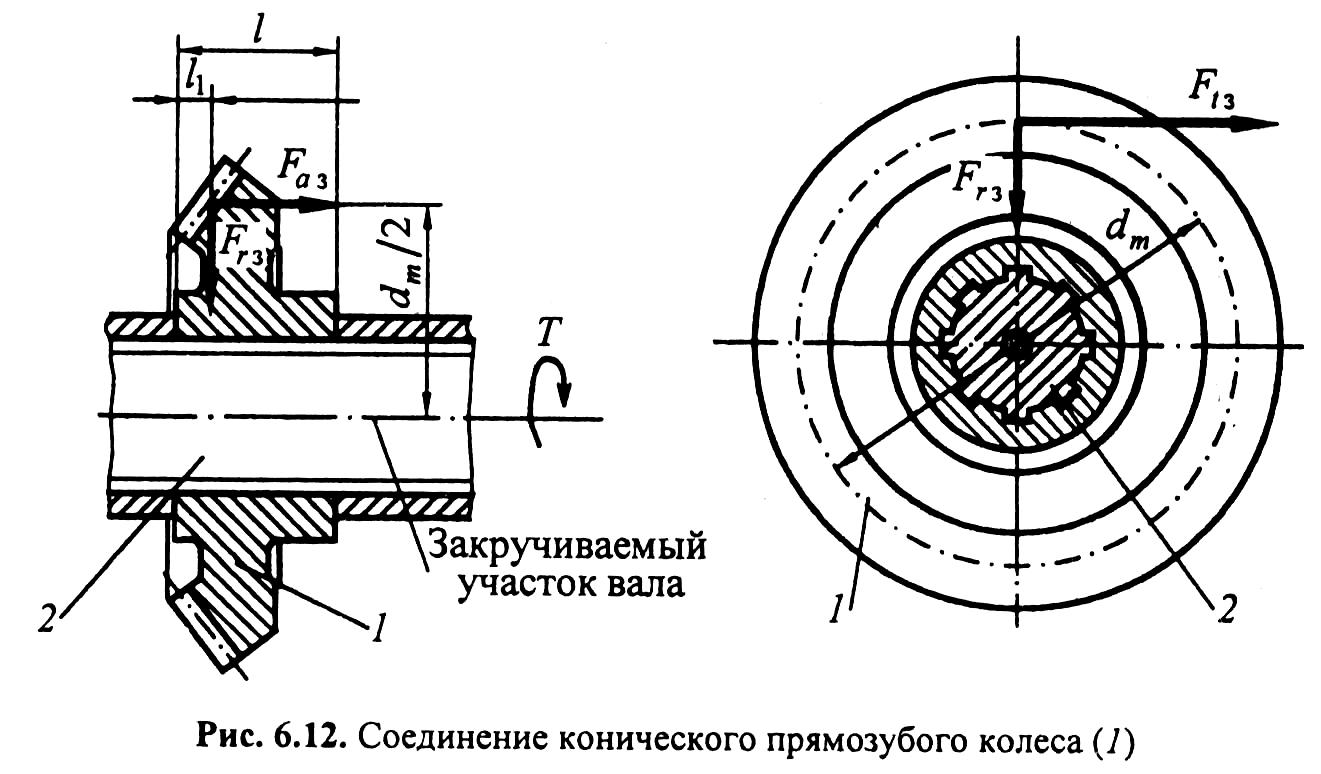

Пример расчета. Выполнить проверочный расчет прямобочного шлицевого соединения конического прямозубого зубчатого колеса с валом, рис.1.

Д

Рис.1.Соединение

конического прямозубого колеса (1) со

шлицевым валом (2).

![]() мм.

Силы действующие на коническое зубчатое

колесо, приложены в середине зубчатого

венца на среднем диаметре

мм.

Силы действующие на коническое зубчатое

колесо, приложены в середине зубчатого

венца на среднем диаметре

![]() мм

конического колеса и равны: окружная

сила

мм

конического колеса и равны: окружная

сила

![]() ;

радиальная

;

радиальная

![]() и

осевая сила

и

осевая сила![]() .

Соединение нагружено номинальным

вращающим моментом

.

Соединение нагружено номинальным

вращающим моментом

![]() м

(максимальный из числа длительно

действующих); режим изменения нагрузки

тяжелый. Большую часть времени соединение

нагружено вращающим моментом, близким

к Т, при пиковых перегрузках вращающий

момент может достигать значения

м

(максимальный из числа длительно

действующих); режим изменения нагрузки

тяжелый. Большую часть времени соединение

нагружено вращающим моментом, близким

к Т, при пиковых перегрузках вращающий

момент может достигать значения

![]() м.

Коническое зубчатое колесо изготовлено

из стали 18Х, термообработка – цементация

и закалка до твердости

м.

Коническое зубчатое колесо изготовлено

из стали 18Х, термообработка – цементация

и закалка до твердости

![]() МПа;

шлицевой вал изготовлен из стали 40Х,

термообработка – улучшение до твердости

НВ=270…290

МПа;

шлицевой вал изготовлен из стали 40Х,

термообработка – улучшение до твердости

НВ=270…290![]() МПа.

Частота вращения вала

МПа.

Частота вращения вала

![]() об/мин.

Расчетный ресурс

об/мин.

Расчетный ресурс

![]() ч.

Середина зубчатого венца колеса отстоит

от торца ступицы на расстоянии

ч.

Середина зубчатого венца колеса отстоит

от торца ступицы на расстоянии

![]() мм.

мм.