- •«Детали машин в примерах»

- •Детали машин в примерах Введение

- •Тема 2 фрикционные передачи

- •Тема 3 Зубчатые передачи

- •Тема 4 муфты

- •Тема 5 опоры и смазка

- •Решение.

- •Решение.

- •Тема 6. Неразъемные соединения

- •Решение.

- •Сварные соединения

- •Тема 7 резьбовые соединения

- •Решение.

- •7.2 Соединения шпоночные

- •Решение

- •Тема 8 валы и оси

- •Тема 9 червячные передачи

- •Тема 10 цепные передачи

- •Решение

- •Тема 11 ременные передачи

- •Тема 12 единая система допусков и посадок есдп

- •Список литературы

Тема 7 резьбовые соединения

Пример

расчета 7.1

Определить силу Fзат

которую необходимо приложить к

стандартному ключу при завинчивании

гайки до появления в стержне болта

напряжений, равных пределу текучести

![]() =200МПа

(сталь 10). Определить также напряжения

смятия

=200МПа

(сталь 10). Определить также напряжения

смятия

![]() и среза τ

в резьбе. Расчет выполнить для болтов

М6, Ml2, М24, М36 и сравнить полученные

результаты. Длину ручки стандартного

ключа в среднем принять l=15d,

коэффициент трения в резьбе и на торце

гайки f=0,15.

и среза τ

в резьбе. Расчет выполнить для болтов

М6, Ml2, М24, М36 и сравнить полученные

результаты. Длину ручки стандартного

ключа в среднем принять l=15d,

коэффициент трения в резьбе и на торце

гайки f=0,15.

Решение. 1. Используя таблицы стандартов, находим необходимые для расчетов размеры (табл. 1.5).Таблица 1.5

Размеры болта, мм |

М6 |

М12 |

М24 |

М36 |

Наружный диаметр резьбы d |

6 |

12 |

24 |

36 |

Внутренний диаметр резьбы d1 |

4,918 |

10,106 |

20,752 |

31,670 |

Средний диаметр резьбы d2 |

5,350 |

10,863 |

22,051 |

33,402 |

Шаг резьбы р |

1 |

1,75 |

3 |

4 |

Высота профиля h |

0,541 |

0,947 |

1,624 |

2,165 |

Высота гайки Н |

5 |

10 |

19 |

29 |

Наружный диаметр опорного торца гайки D1 |

9,5 |

18 |

34 |

52 |

Число витков гайки z |

5 |

5,7 |

6,35 |

7 |

Угол подъема резьбы ψ |

3°24' |

2°53' |

2°30' |

2°12' |

2.По

формуле (1.19), сила затяжки Fзат,

при которой эквивалентное напряжение

в стержне болта равно![]() ,

для болта М6

,

для болта М6

Fзат=![]() /(4·1,3)=π4,92·200/(4·1,3)=2900Н.

/(4·1,3)=π4,92·200/(4·1,3)=2900Н.

3.Момент завинчивания, по формуле (1.6),

Тзав=0,5·2900·5,35 [(8/5,35)0,15+tg(3°24'+9°50')]=1740+1760=3500 Н·мм.

Здесь принято: dотв=d+0,5=6,5 мм;; Dср=0,5(9,5+6,5)=8 мм; по формуле (1.2), fпр=0,15/cos30°=0,173; φ=arctg fпр=9°50'.

4.Сила Fк приложенная к ключу с длиной плеча l=15d, Fк=Тзав/l =3500/(15·6) ≈39 Н (выигрыш в силе Fзав/Fк=2900/39 ≈74 раза).

5.Напряжения

в резьбе: по формуле (1.13), при F=Fзат,

![]() =2900/(π·5,35·0,54·5)

≈64 МПа; по формуле (1.12),

=2900/(π·5,35·0,54·5)

≈64 МПа; по формуле (1.12),

τ=2900/(π·4,9·5·0,87·0,6)=72 МПа.

Результаты расчетов для других болтов приведены в табл. 1.6.

Табл. 1.6 позволяет отметить, что болты малого диаметра (до М8) можно легко разрушить при затяжке, так как человек может приложить к ключу силу Fк до 200 Н, а нагрузочную способность болтов большого диаметра (больше М24) трудно использовать полностью. Напряжения смятия не превышают напряжений среза τ, а допускаемые напряжения [ ] в два раза больше [τ] (см. табл. 1.2).

Таблица 1.6

Силовые

параметры при затяжке болтов до

напряжения в стержне болта

|

Болт |

|||

М6 |

М12 |

М24 |

М36 |

|

Сила затяжки Fзат, Н Момент завинчивания Тзав, Н·м Сила на ключе Fк, H Выигрыш в силе Fзав/Fк Напряжение смятия в резьбе , МПа Напряжение среза в резьбе τ, МПа |

2900 3,5 39 74 64 72 |

1216032,7 180 68 67 77,8 |

51425239 664 77 70 79 |

121550 840 1555 78 74 84 |

При этом прочность крепежных резьб по более чем в два раза превышает прочность по τ. Крепежные резьбы можно не рассчитывать по .

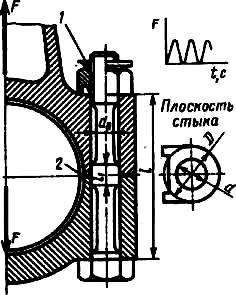

П ример

7.2. Рассчитать

болты нижнего подшипника шатуна двигателя

внутреннего сгорания (рис. 1.35, где 1 —

пружинная стопорная шайба; 2—регулировочная

жесткая прокладка).

ример

7.2. Рассчитать

болты нижнего подшипника шатуна двигателя

внутреннего сгорания (рис. 1.35, где 1 —

пружинная стопорная шайба; 2—регулировочная

жесткая прокладка).

М

Рис. 1.35

Решение. 1. По рекомендации (1.28), Кзат=2,5; Fзат=2,5·8000=20000 Н. Предварительно, по формуле (137), приближенно расчетная нагрузка болта Fp=Fзат+0,25F=22000Н.

2. Рассматриваем нагрузку как статическую и, принимая диаметр болта (см. табл. 1.4) больше М16, согласно рекомендациям табл. 1.2 и 1.3 принимаем [sт]=4. При этом, учитывая данные табл. 1.1, получаем [σ]=640/4=160 МПа.

3. По формуле (1.32), внутренний диаметр резьбы

![]() мм.

мм.

По

стандарту принимаем болт М20 с шагом

р=2,5

мм, для которого

![]() 17,3

мм. Отмечаем, что значение [sт]

выбрано правильно (в противном случае

исправляем расчет).

17,3

мм. Отмечаем, что значение [sт]

выбрано правильно (в противном случае

исправляем расчет).

4.В соответствии с заданной конструкцией (рис. 1.35) и рекомендациями (см. рис. 1.25) d0=0,8/ 13,5 мм. Отмечаем, что гайка М20 имеет диаметр 34,6 мм и размещается при заданном D=40 мм.

5.Проверяем

сопротивление усталости и статическую

прочность болта. По рекомендации (1.36),

Fб=0,25F/=2000

Н. По формулам (1.33), при Аб=![]() =235

мм2,σт=(20000+1000)/235≈95MПa,

=235

мм2,σт=(20000+1000)/235≈95MПa,

![]() =2000/(2,235)

≈4,5 МПа.

=2000/(2,235)

≈4,5 МПа.

По

формуле (1.34), s=280/(4,5·5,2+0,1·95)≈8,5>2,5...4 (см.

табл. 1.2). Здесь принято

![]() =280

МПа (см. табл. 1.1); Кσ=5,2

[см. формулу (1.34)]. По формуле (1.35),

sт=640/(95+4,5)≈6,5>

[sт]

(см. табл. 1.3).

=280

МПа (см. табл. 1.1); Кσ=5,2

[см. формулу (1.34)]. По формуле (1.35),

sт=640/(95+4,5)≈6,5>

[sт]

(см. табл. 1.3).

Условия прочности болта удовлетворяются. На этом приближенный расчет можно закончить.

С целью проверки полученных результатов и оценки приближенных формул ниже приводится уточненный расчет.

6.По формулам (1.29) и (1.30) определяем податливость болта и детали:

![]()

Здесь

деформируемая зона деталей приближенно

ограничивается цилиндром с наружным

диаметром D

(рис. 1.35). Учитывая, что Еб≈Ед,

после сокращения находим![]() =7,5/53,9=0,14;

по формуле (1.26),

=7,5/53,9=0,14;

по формуле (1.26),

Fр=20000+0,14 8000=20000+1120=21120 Н.

Переменная составляющая нагрузки болта [см. формулу (125)] Fб=1120H.

По формуле (1.27), Fст=20000-0,86·8000=13100 Н, или Fст=1,65F.

Следовательно, условие нераскрытия стыка соблюдается.

Отмечаем, что уточненные значения Fp и Fб мало отличаются от приближенных. Очевидно, что и при этих значениях также получим болт М20.

Примечания: 1. Результаты уточненного расчета позволяют отметить, что в затянутых соединениях приращение нагрузки на болт от действия внешних сил практически невелико. Решающими для прочности болтов в этом случае остаются напряжения от затяжки, а расчет допустимо проводить по приближенным формулам.

2. При контролируемой затяжке, приняв [s]=l,5 (см. табл. 1.2), найдем, что допускаемые напряжения могут быть увеличены в 4/1,5≈2,7 раза. Во столько же раз можно уменьшить площадь сечения болта или квадрат расчетного диаметра. При этом получим болт M16.

Пример

7.3. Рассчитать

болты крепления кронштейна, нагруженного

по схеме (см. рис. 1.30):![]() =20000

Н; l=1050

мм; а=130

мм; b=500

мм, δ=20 мм; кронштейн стальной (

=240

МПа); болты из стали 20; затяжка болтов

не контролируется. Расчет выполнить

для двух вариантов установки болтов:

без зазора и с зазором.

=20000

Н; l=1050

мм; а=130

мм; b=500

мм, δ=20 мм; кронштейн стальной (

=240

МПа); болты из стали 20; затяжка болтов

не контролируется. Расчет выполнить

для двух вариантов установки болтов:

без зазора и с зазором.

Решение. 1. Болты без зазора. По формулам (1.38) и (1.39), FF=20000/6=3340 Н;

Т=

4Fт1

r1+2FT2

r2=Fт1

(4r1+![]() ),

),

где

FT1/FТ2=r1/r2;

r2=b/2=250

мм;

![]() =280

мм;

=280

мм;

![]()

FТ2=FTlr2/r1=13000·250/280≈11000 H.

Для первого и третьего болтов суммарную нагрузку находим графически (см. рис. 1.30) и получаем F1=F3=16000 Н. Для второго болта

F2=FF+FT2= 4340H.

Таким образом, наиболее нагруженными являются болты 1 и 3. Определяем диаметр болтов из условия прочности на срез по формуле (1.21):

![]() мм,

мм,

где [τ]=0,4 =0,4·240=96МПа (см. табл. 1.2 и 1.1).

Найденному

значению d

удовлетворяет чистый болт под развертку

с диаметром нарезной части М16 и ненарезной

17 мм [12]. Проверяем прочность на смятие

по формуле (1.22):

![]() =16000/(17·20)≈

47МПа<[

]=0,8

=0,8·240=192МПа

(см. табл. 1.2).

=16000/(17·20)≈

47МПа<[

]=0,8

=0,8·240=192МПа

(см. табл. 1.2).

2.

Болты с

зазором.

Необходимую силу затяжки определяем

по формуле (1.40), приняв

![]() =16000Н,

f=0,15;

К=1,5;

=16000Н,

f=0,15;

К=1,5;

Fзат=1,5·16 000/0,15=160 000 Н.

По табл. 1.4 определяем, что болт должен быть значительно больше М30, и поэтому по табл. 1.3 принимаем [s]=1,5. При этом

[σ]=σт/[s]=240/1,5=160МПа.

Из формулы (1.19) находим

![]() мм.

мм.

Этому значению d1 удовлетворяет болт М48.

Заключение. Постановка болтов с зазором в данной конструкции нецелесообразна, так как болт М48 слишком велик для кронштейна заданных размеров и, кроме того, трудно обеспечить силу затяжки болтов Fзат=160000Н. Назначаем болты без зазора.

Пример 7.4. Рассчитать болты для крепления кронштейна к бетонному фундаменту (см. рис. 1.32), где R=10000Н, α=30°, l2=400мм, l1=100 мм, b=490 мм, а=130 мм, с=0,5b=245, е1=210мм, е2=140мм; болты из стали 20, допускаемое напряжение смятия для бетона [ ]=1,8 МПа. Затяжка не контролируется, нагрузка статическая.

Решение. 1. Определяем составляющие нагрузки:

R2=R·cos 30°=8650 Н; R=sin 30° 5000 Н; М=R2·l2-R1l1=8650·400-5000·100=2960·103Н·мм [см. формулу (1.43)]..'

2.Определяем силу затяжки по условию нераскрытия стыка:

![]() =5000/(0,5·490·130)≈0,16

МПа [см. формулу (1.45)];

=5000/(0,5·490·130)≈0,16

МПа [см. формулу (1.45)];

σм=М/Wст=2960·103·48/(7аb2)=2960·103·48/(7 130·4902)=0,65 МПа [см,

формулу (146)], где для рассматриваемого несплошного стыка

![]()

По

условию нераскрытия стыка, принимая

коэффициент запаса К=1,5,

σзат=1,5(![]() +σм)=1,5(0,16+0,65)≈1,2

МПа [см. формулу (1.48)], необходимая сила

затяжки болтов Fзат=σзатAcт/z=1,2·0,5·490·130/8=4800

Н [см. формулу (1.44)].

+σм)=1,5(0,16+0,65)≈1,2

МПа [см. формулу (1.48)], необходимая сила

затяжки болтов Fзат=σзатAcт/z=1,2·0,5·490·130/8=4800

Н [см. формулу (1.44)].

3.Проверяем прочность, бетонного основания:

![]() =1,2-0,16+0,65=

1,69 <[

]=

1,8 МПа [см. формулы (1.47) и (1.49)].

=1,2-0,16+0,65=

1,69 <[

]=

1,8 МПа [см. формулы (1.47) и (1.49)].

4.Проверяем Fзат по условию отсутствия сдвига кронштейна силой R2. Приняв f=0,35 и К=1,3, по формуле (1.50) имеем 0,35(4800·8-5000)=11600Н>1,3·8650=11200Н.

Затяжка достаточна.

5. Определяем расчетную нагрузку и диаметр болта:

а)

по формуле (1.52),

![]() =5000/8

= 620 Н;

=5000/8

= 620 Н;

б) по формуле (1:53), FM=2960·103·210/[2·2102+2·1402)]=2450 Н;

в) по формуле (1.54), F=2450+620= 3070 Н;

г) по формуле (1.37), Fp=4800+0,25·3070≈5600 Н;

д) по табл. 1.4 (учитывая совпадение материалов в примере и таблице) назначаем болты Ml6.

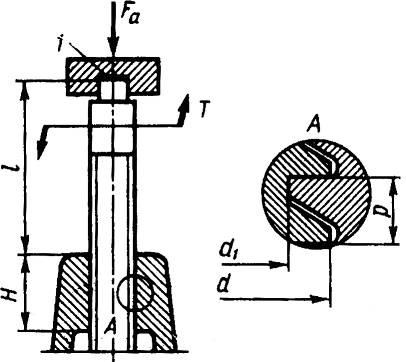

П ример

расчета 7.4.

Рассчитать винт домкрата, нагруженный

по схеме рис. 14.1, а также определить его

КПД. Резьба самотормозящая, упорная.

Грузоподъемность Fа=150000

Н, l=1000

мм, винт—сталь 35, гайка—чугун, подпятник

1 шариковый.

ример

расчета 7.4.

Рассчитать винт домкрата, нагруженный

по схеме рис. 14.1, а также определить его

КПД. Резьба самотормозящая, упорная.

Грузоподъемность Fа=150000

Н, l=1000

мм, винт—сталь 35, гайка—чугун, подпятник

1 шариковый.

Решение.

1. Определяем

диаметр винта по условию износостойкости

-формула (14.5), приняв [σсм]=6МПа,

![]() =2,1;

=2,1;

![]() =0,75:

=0,75:

Рис.14.1![]()

По таблицам стандарта выбираем резьбу 85x12 (рис. 14.1): d=85мм; р=12мм; d1=64,2 мм; d2=76мм; h=9 мм.

Стандартом предусмотрены три шага (р=20; 12; 5 мм) для данного диаметра резьбы. Выбор шага резьбы в данном случае зависит от соблюдения условия самоторможения ψ<φ. Принимая для смазанного винта f=0,1, получим

φ=arctgf=5°50';

φ=arctg[p/(nd2)]=arctg[l2/(π·75)]≈2°50',

что обеспечивает достаточный запас самоторможения. При шаге р=20 мм, ψ=5°10' запас самоторможения был бы недостаточным. Из формулы (14.4) имеем высоту гайки

H=ψНd2=2,1·76=159,6 мм

Назначаем Н=160 мм.

Так

как стержень винта работает на сжатие

и имеет большую свободную длину, его

необходимо проверить на прочность с

учетом устойчивости по формуле![]() .

Для материала винта (см. табл. 1.1), принимая

коэффициент запаса прочности s=2,

получаем [σ]=σт/s=320/2=160

МПа,

.

Для материала винта (см. табл. 1.1), принимая

коэффициент запаса прочности s=2,

получаем [σ]=σт/s=320/2=160

МПа,

Коэффициент уменьшения допускаемых напряжений γ для сжатых стержней выбирают в зависимости от гибкости λ:

λ 30 50 60 80 100 120 140 160

γ 0,91 0,86 0,82 0,70 0,51 0,37 0,29 0,24

0,91 0,83 0,79 0,65 0,43 0,30 0,23 0,19

Примечание.

Нижние значения γ относятся к сталям

повышенного качества:

![]() =124;

γ≈0,35. Здесь, учитывая, что ψH>2,

принято μ=2,

для круглого сечения радиус инерции

=124;

γ≈0,35. Здесь, учитывая, что ψH>2,

принято μ=2,

для круглого сечения радиус инерции

i=![]() .

.

При этом σ=4·150000/(π·64,22)=46,5<0,35·160=56 МПа,

2. Определяем КПД по формуле (1.11). Потери в упорном шариковом подшипнике по малости не учитываем. При наличии слабой смазки в резьбе принимаем f=0,1; η=tg2°50'/tg (2°50'+5°50')=0,32.

Пример расчета 7.5.Кронштейн прикреплен к металлоконструкции с помощью шести болтов (см.рис.4.17,а). Нагрузка F=10000 Н постоянна во времени и приложена под углом α=30˚ к горизонту. Размеры кронштейна: а=150мм, в=100мм, l=800 мм,δ1=15 мм, толщина листа металлоконструкции δ2=40 мм.

Определить диаметр болтов класса прочности 5.8 для двух случаев их установки: а) с зазором; б) без зазора.

В расчетах принять коэффициент трения в стыке f=0,15; коэффициент запас по сдвигу kсд=2,0; материал кронштейна и металлоконструкции сталь Ст.3.