- •«Детали машин в примерах»

- •Детали машин в примерах Введение

- •Тема 2 фрикционные передачи

- •Тема 3 Зубчатые передачи

- •Тема 4 муфты

- •Тема 5 опоры и смазка

- •Решение.

- •Решение.

- •Тема 6. Неразъемные соединения

- •Решение.

- •Сварные соединения

- •Тема 7 резьбовые соединения

- •Решение.

- •7.2 Соединения шпоночные

- •Решение

- •Тема 8 валы и оси

- •Тема 9 червячные передачи

- •Тема 10 цепные передачи

- •Решение

- •Тема 11 ременные передачи

- •Тема 12 единая система допусков и посадок есдп

- •Список литературы

Тема 5 опоры и смазка

Пример расчета

5.1 Дать заключение о возможности

применения бронзы БрО1Ф1 для вкладыша

подшипника скольжения, кратковременно

работающего в режиме смазки при следующих

условиях: радиальная нагрузка

![]() кН;

частота вращения вала

кН;

частота вращения вала

![]() мин-1;

диаметр цапфы

мин-1;

диаметр цапфы

![]() мм;;

длина подшипника

мм;;

длина подшипника

![]() мм

[1].

мм

[1].

Решение.

1.Определяем среднее условное давление в подшипнике

![]() Па=2,4МПа.

Па=2,4МПа.

2.Определяем окружную скорость цапфы

![]() м/с

м/с

3.Определяем произведение среднего условного давления на окружную скорость

![]() МПа·м/с

МПа·м/с

4.Проверяем допустимость найденных режимов работы для вкладыша, выполненного из заданной бронзы (см. табл. 18.1)

![]() МПа<[p]=15МПа;

МПа<[p]=15МПа;

v=4,56м/с<[v]=10 м/с

pmv=10,94МПа·<[pv]=15МПа·м/с.

Таким образом, указанный материал является приемлемым.

Пример расчета 5.2. Определить

расчетный ресурс р

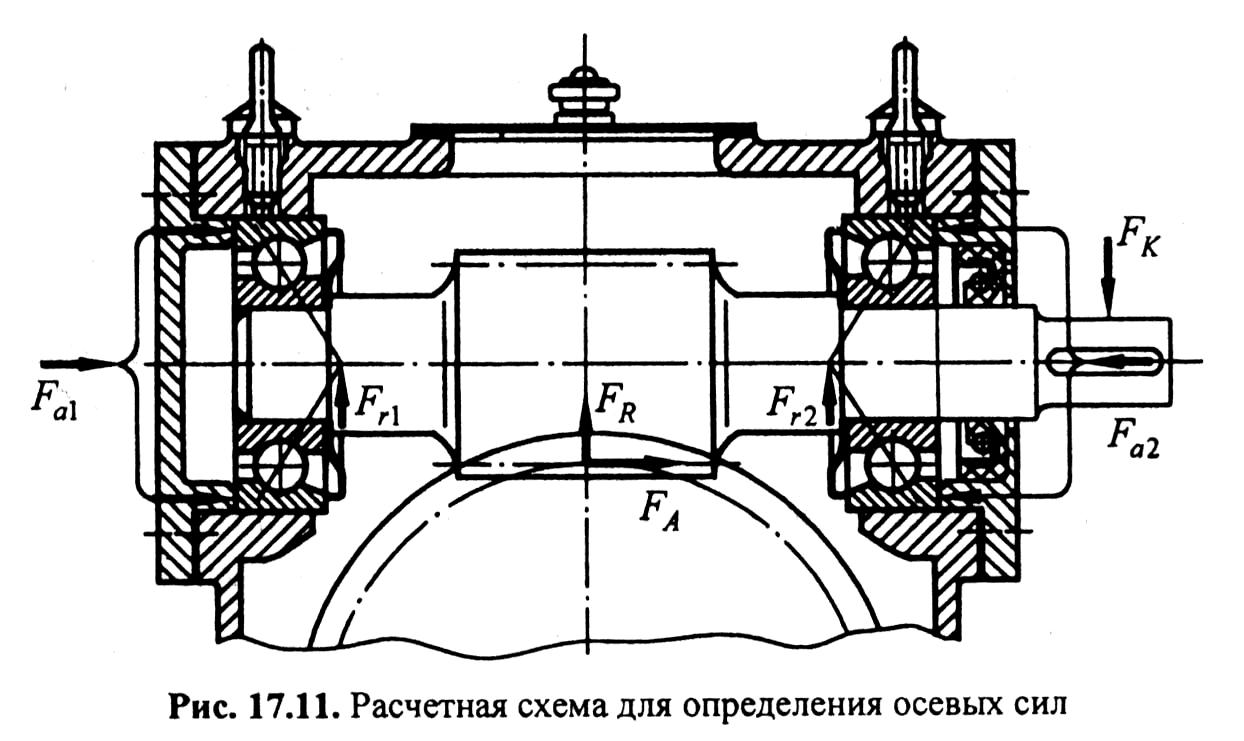

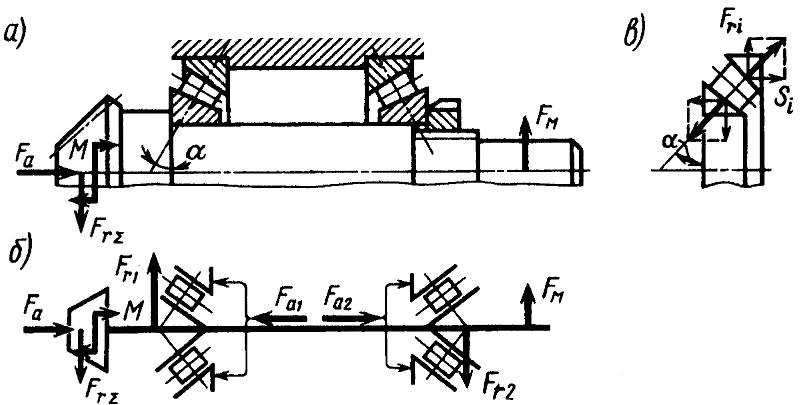

Рис.5.1.Расчетная

схема для определения осевых сил адиально-упорного

шарикоподшипника 36208 вала червяка

(рис.5.1) для типового режима нагружения

Ⅱ

при следующих условиях: наибольшая

радиальная нагрузка в первой опоре

-

адиально-упорного

шарикоподшипника 36208 вала червяка

(рис.5.1) для типового режима нагружения

Ⅱ

при следующих условиях: наибольшая

радиальная нагрузка в первой опоре

-![]() кН,

во второй опоре -

кН,

во второй опоре -![]() кН,

осевая сила в зацеплении -

кН,

осевая сила в зацеплении -![]() кН.

Частота вращения

кН.

Частота вращения

![]() мин-1,

КБ=1,3,КТ=1.Условия э

мин-1,

КБ=1,3,КТ=1.Условия э

Требуемая надёжность – 90% [3].

Решение.

В соответствии

с каталожными данными

![]() мм,

мм,![]() мм,

В=18 мм,

мм,

В=18 мм,![]() ,

,

![]() кН,

кН,![]() кН,

кН,![]() мин-1.

Коэффициент эквивалентности для режима

(средний равновероятный по таблицам)

КЕ=0,63. Коэффициент условий работы

а23=0,75. Коэффициент вращения

мин-1.

Коэффициент эквивалентности для режима

(средний равновероятный по таблицам)

КЕ=0,63. Коэффициент условий работы

а23=0,75. Коэффициент вращения

![]() .

Коэффициент надежности а1=1.

.

Коэффициент надежности а1=1.

1.Определяем постоянные нагрузки, эквивалентные заданному переменному режиму нагружения:

![]() Н;

Н;

![]() Н;

Н;

![]() Н.

Н.

2.Определяем минимальные осевые нагрузки на подшипники.

Для первой опоры (из табл.)

![]() Н.

Н.

Для второй опоры

![]() ,

,

![]() Н.

Н.

3.Определяем

осевые реакции опор. Полагаем, что![]() Н, тогда из условия равновесия

Н, тогда из условия равновесия

![]() Н,

Н,

что больше, чем

![]() Н,

следовательно, реакции найдены, верно.

Н,

следовательно, реакции найдены, верно.

4.Определяем эквивалентную динамическую радиальную нагрузку для более нагруженной второй опоры.

Геометрический параметр подшипника

![]() .

.

Коэффициент

![]()

По табл. находим

![]()

![]() >e=0,39,

>e=0,39,

следовательно,

![]() ,

,

![]() Н.

Н.

5.Для проверки

условия![]() определяем эквивалентную динамическую

радиальную нагрузку во второй опоре

при действии наибольшей нагрузки

заданного типового режима нагружения

определяем эквивалентную динамическую

радиальную нагрузку во второй опоре

при действии наибольшей нагрузки

заданного типового режима нагружения

![]()

![]() Н;

Н;

![]() ,

,

![]() Н;

Н;

![]() Н,

Н,

![]() ,

,

![]() ,

,

следовательно

![]()

![]() Н.

Н.

6.Проверяем

справедливость условия

![]() :

:

![]() Н.

Н.

7.Определяем скорректированный расчетный ресурс подшипника

![]() млн.

оборотов,

млн.

оборотов,

![]() ч.

ч.

Пример расчета 5.3 Радиальный подшипник скольжения должен работать с жидкостным трением в период установившегося режима нагрузки: d=100мм, Fr=10000 Н, n=100 мин-1[2].

Решение. 1. По рекомендации к формуле (16.12) принимаем l/d=0,8. Находим: l=80 мм; v=πdn/60=π·0,1·1000/60=5,24 м/с; p=Fr/dl=10000/(100·80)=1,25 МПа; pv=1,25·5,24=6,5 МПа·м/с.

По табл. 6.1 назначаем материал вкладыша—сталь с заливкой баббитом Б16. При этом значения v, p и pv лежат в допускаемых пределах, что позволяет работать без жидкостного трения в периоды пусков и кратковременных нарушений режима смазки.

2. По рекомендации (16.14) находим ψ=0,8·10-3·5,240,25=0,00128. При этом зазор S=ψd=0,00128·100=0,128 мм.

Подбираем

посадку, для которой S

приближенно соответствует среднему

значению зазора. Принимаем H8/e8:

вал d=![]() ,

отверстие D=

,

отверстие D=![]() ,

зазоры Smin=0,072

мм, Smах=0,180,

средний Scp=0,126

мм.

,

зазоры Smin=0,072

мм, Smах=0,180,

средний Scp=0,126

мм.

Определяя расчетные зазоры, целесообразно исключить маловероятные значения с помощью уравнения теории вероятности (0.1):

S![]() =S

=S![]()

где

S=Scp=0,126

мм; TD=0,054-0=0,054

мм; Td=-0,072+0,126=0,054

мм; С—коэффициент,

зависящий от вероятности P(t)

попадания расчетных зазоров в фактически

допускаемое поле рассеивания [см.

примечание к формуле (0.1)]; S

-

минимальный и максимальный расчетные

зазоры, соответствующие принятому

значению вероятности P(t).

В формуле верхний и нижний знаки относятся

соответственно к S![]() и S

и S![]() .

Принимаем P(t)=0,98, находим

.

Принимаем P(t)=0,98, находим

С=0,34,

S

=0,126-0,34![]() =0,10

мм; аналогично, S

=0,l52

мм.

=0,10

мм; аналогично, S

=0,l52

мм.

Предельные вероятностные значения относительного зазора ψ =S /d=0,00l; ψ =0,00152.

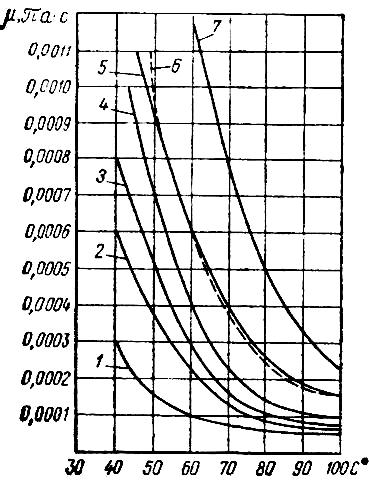

4. Назначаем масло индустриальное 30 и среднюю температуру t=60° С. По графику рис. 16.7 находим вязкость μ=0,14 Па·с=0,014·10-5 МПа·с.

5.

Подсчитываем

Cр=p![]() /(μω)=1,25·0,0012/(0,014·10-6·105)=0,85,

где ω=πn/30=π·1000/30=

105 с-1.

/(μω)=1,25·0,0012/(0,014·10-6·105)=0,85,

где ω=πn/30=π·1000/30=

105 с-1.

По графику рис.16.6 находим χ≈0,06. По формуле (16.13) имеем hmin=0,5·0,1(1 - 0,6)=0,02 мм.

По формуле (16.15), принимая для вала Rz1=0,003 мм и для вкладыша Rz2=0,006 мм, находим hкp=0,003+0,006=0,009 мм.

По формуле (16.16), sh=0,02/0,009=2,22[sh]=2. Аналогично выполняем расчет при ψ и находим, sh=2,11>[sh].

Жидкостное трение обеспечено во всем расчетном диапазоне зазоров.

6. Выбираем способ смазки и охлаждения [см. рекомендации на с. 320]:

![]() —достаточна

кольцевая смазка без охлаждения

подшипника.

—достаточна

кольцевая смазка без охлаждения

подшипника.

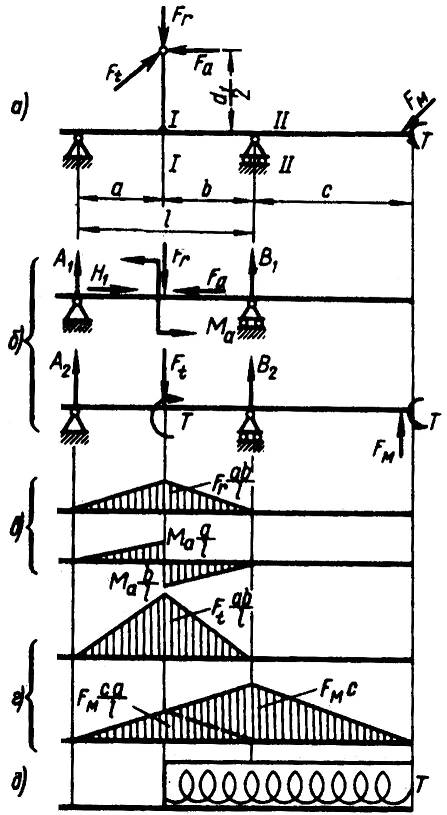

П

Рис. 15.1 используя

данные примера 15.1: диаметр в месте

посадки подшипников d=60

мм, n=200

мин-1,

ресурс Lh=20000

ч, режим нагрузки II

— по рис. 8.42 и табл. 16.4, допускаются

двукратные кратковременные перегрузки,

температура подшипника t<100°

С, реакции опор по рис. 15.3:

используя

данные примера 15.1: диаметр в месте

посадки подшипников d=60

мм, n=200

мин-1,

ресурс Lh=20000

ч, режим нагрузки II

— по рис. 8.42 и табл. 16.4, допускаются

двукратные кратковременные перегрузки,

температура подшипника t<100°

С, реакции опор по рис. 15.3:

![]() 10100

Н,

10100

Н,

![]() 9885

Н, Fa=900H

и направлена в сторону левой опоры [2].

9885

Н, Fa=900H

и направлена в сторону левой опоры [2].

Решение.

Учитывая сравнительно небольшую осевую

силу Fa

предварительно назначаем шариковые

радиальные подшипники средней узкой

серии, условное обозначение 312, для

которых по каталогу С=81

900 Н, Со=48000

Н, nпр=6000

мин-1.

Выполняем проверочный расчет только

п одшипника

левой опоры, как наиболее нагруженного.

Определяем эквивалентную нагрузку по

формуле (16.29). Предварительно находим

Fa/Co=900/48000=0,0188.

По табл. 16.5 находим е=0,2

и далее при V=1

[см. примечание к формуле (16.29)],

Fa/(VFr)=900/10100=0,089<е.

При этом Х=1,

У=0.

По рекомендации к формуле (16.29) принимаем

Kσ=1,3,

Кτ=1.

По формуле ,

одшипника

левой опоры, как наиболее нагруженного.

Определяем эквивалентную нагрузку по

формуле (16.29). Предварительно находим

Fa/Co=900/48000=0,0188.

По табл. 16.5 находим е=0,2

и далее при V=1

[см. примечание к формуле (16.29)],

Fa/(VFr)=900/10100=0,089<е.

При этом Х=1,

У=0.

По рекомендации к формуле (16.29) принимаем

Kσ=1,3,

Кτ=1.

По формуле ,

Рr=10100·1,3=13130 Н.

По табл. 8.10, КHE=0,25; по формуле (16.31), LhE=0,25·20000=5000 ч. По формуле (16.32), LE=60·10-6·200·5000=60 млн. об. По формуле (16.27), при

a1=l

и а2=1

(см. табл. 16.3) С=13130![]() =51400

Н.

=51400

Н.

У

Рис.15.3

Проверяем: подшипник по статической грузоподъемности. По формуле (16.33) при X0=0,6 и Y0=0,5 с учетом двухкратной перегрузки P0=2(0,6·10100+0,5·900)=13000Н<С0=31000Н. Условие соблюдается.

Пример 5.5 Подобрать подшипники для вала конической шестерни, нагруженного по рис. 16.18: n=960мин-1, срок службы Lh=10000 ч, режим нагрузки I (по рис. 8.42 и по позиции 3, табл. 16.4), допускается двукратная перегрузка, температура подшипника t<100° С. Из предыдущего расчета вала Fr1=2100H, Fr2= 645H, Fa=-1064H, диаметр вала d=30мм [2].

Р

Рис.16.18

Выполняем проверочный расчет. По формуле (16.38), где 0,83е≈0,28, S1=0,28·2100=588 Н, S2=0,28·645=180 Н. Принимаем Fa1=S1=588 и по формуле (16.36) Fa2=588-(-1064)=1652H>S2=180H.

Условие (16.35) удовлетворяется; следовательно, силы найдены правильно.

Определяем эквивалентную нагрузку Рr по формуле (16.29), где по рекомендации имеем V=1 по табл. 16.5 при Fa1/(VFr1)=588/2100=0,28<e=0,34 находим Х1=1, Y1=0 и при Fa2/(VFr2)=1652/645=2,56>е, X2=0,4, Y2=1,78; по рекомендации к формуле (16.29) находим Kσ=1,3, Кτ=1.

Далее, Рr1=2100·1,3=2730 Н, Рr2=(0,4·645+1,78·1652)·1,3=4156 Н. Так как Pr2>Prl, рассчитываем только второй подшипник.

По табл. 8.10, КHE=0,5; по формуле (16.31), LhE=0,5·10000=5000 ч.

По формуле (16.32)i LE=60·10-6-960·5000=288 млн. об. По-прежнему принимаем а1=1 и а2=1.

По

формуле (16.27)i ;С≈4156![]() =27445

Н, что существенно меньше паспортного

значения С.

=27445

Н, что существенно меньше паспортного

значения С.

Принимаем подшипник легкой серии, условное обозначение 7206, для которого С=31000 Н, С0=22000 Н, е=0,36. Далее, по методике предыдущего примера проверяем расчет по динамической грузоподъемности С.

Проверяем подшипник по статической грузоподъемности. По формуле (16.32), при Х0=0,5, Y0=0,22ctgl2°=l,04 c учетом двукратной перегрузки

P0=2(0,5·645+1,04·1652)=4081<С0=22000Н. Условие (с.336) соблюдается.

Пример

5.6 Рассчитать

подшипник скольжения с жидкостным

трением при следующих данных: диаметр

цапфы вала

![]() =60мм;

радиальная нагрузка на подшипник

=60мм;

радиальная нагрузка на подшипник

![]() =12000Н;

угловая скорость вращения вала

=12000Н;

угловая скорость вращения вала

![]() =100рад/с

[2].

=100рад/с

[2].

Р ешение.

Для вкладышей подшипника примем бронзу

марки Бр.ОЦС6-6-3. Обработку назначаем

для цапфы вала

ешение.

Для вкладышей подшипника примем бронзу

марки Бр.ОЦС6-6-3. Обработку назначаем

для цапфы вала

![]() 1,6

мкм, а для вкладышей

3,2

мкм (ГОСТ 2789—73). Предварительно рассчитаем

подшипник по среднему давлению р между

цапфой и вкладышем и произведению этого

давления на окружную скорость

1,6

мкм, а для вкладышей

3,2

мкм (ГОСТ 2789—73). Предварительно рассчитаем

подшипник по среднему давлению р между

цапфой и вкладышем и произведению этого

давления на окружную скорость

![]() цапфы. Для определения длины цапфы

(вкладыша подшипника)

цапфы. Для определения длины цапфы

(вкладыша подшипника)

![]() примем

примем

![]() 1,2.

При этом длина цапфы

1,2.

При этом длина цапфы

Рис.5.1![]()

Проверим подшипник по среднему давлению

![]() 2,8

МПа,

2,8

МПа,

ч то

вполне допустимо.

то

вполне допустимо.

Скорость скольжения (окружная скорость цапфы)

![]() м/с.

м/с.

Произведение

среднего давления в подшипнике на

окружную скорость цапфы

![]() =2,8∙3=8,4МПа,

=2,8∙3=8,4МПа,

что вполне допустимо.

Р

Рис.5.2 ассчитаем

подшипник на жидкостное трение. Примем

относительный зазор в подшипнике

=0,001.

Для подшипника назначаем масло

индустриальное 45 с температурой нагрева

в рабочей зоне

ассчитаем

подшипник на жидкостное трение. Примем

относительный зазор в подшипнике

=0,001.

Для подшипника назначаем масло

индустриальное 45 с температурой нагрева

в рабочей зоне

![]() =68°С.

Динамическая вязкость масла по графику

рис.17.1

=68°С.

Динамическая вязкость масла по графику

рис.17.1

![]() =0,00016

Па∙с.

=0,00016

Па∙с.

К

Рис.5.3![]()

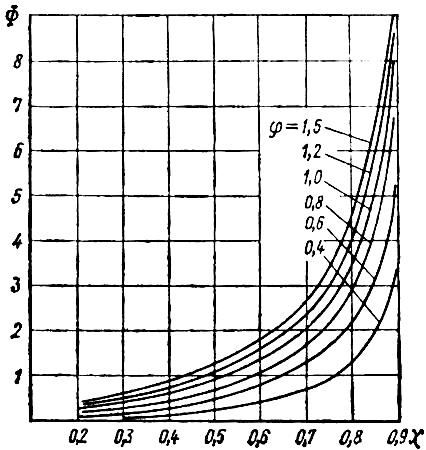

Относительный

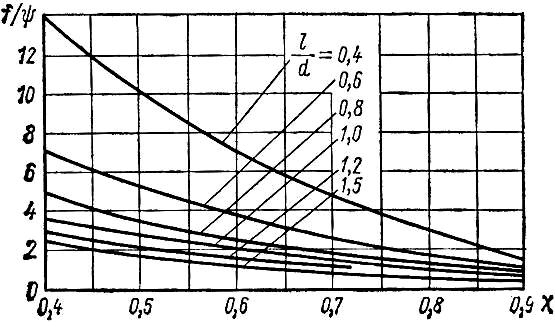

эксцентриситет цапфы по графику рис.

17.2

![]() =0,64.

=0,64.

Минимальная толщина масляного слоя.

![]() мм=10,8мкм.

мм=10,8мкм.

Проверим возможность осуществления в подшипнике жидкостного трения:

![]() ,

,

что

вполне приемлемо. Следовательно, в

данном подшипнике жидкостное трение

обеспечено. Проверим температурный

режим подшипника. Примем допускаемую

температуру нагрева масла на входе в

рабочую зону подшипника [![]() ]=40°С;

удельную теплоемкость масла с= 1,92∙10

Дж/(кг∙°С); плотность масла

]=40°С;

удельную теплоемкость масла с= 1,92∙10

Дж/(кг∙°С); плотность масла

![]() =900кг/м3

коэффициент теплопередачи

К=14Вт/(м2∙°С).Коэффициент

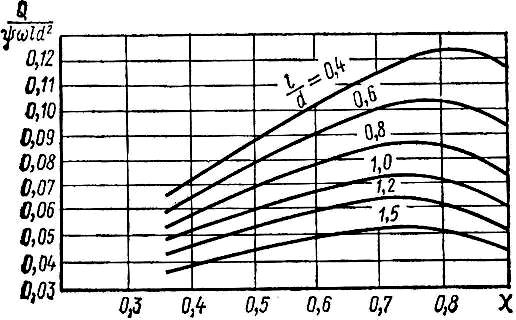

трения определим по графику р

=900кг/м3

коэффициент теплопередачи

К=14Вт/(м2∙°С).Коэффициент

трения определим по графику р ис.17.3.

По этому же графику при

=064

и

ис.17.3.

По этому же графику при

=064

и

![]() =1,2

отношение коэффициента трения к

относительному зазору подшипника

=1,2

отношение коэффициента трения к

относительному зазору подшипника

![]() =1,8

и, следовательно,

=1,8

и, следовательно,

![]() .

.

О

Рис.5.4![]() ,

протекающего через подшипник в 1 с,

определим с помощью графика рис.17.4. При

=064

и

=1,2

отношение

,

протекающего через подшипник в 1 с,

определим с помощью графика рис.17.4. При

=064

и

=1,2

отношение

![]() =0,05

и, следовательно,

=0,05

и, следовательно,

![]() м3.

м3.

Ориентируясь на конструкцию подшипника, примем площадь его поверхности, омываемую воздухом, А=0,035м2.

Тогда

![]() 40+0,5∙12000∙0,0018∙3/(1,92∙103∙900∙13∙10-7+14∙0,035)

40+0,5∙12000∙0,0018∙3/(1,92∙103∙900∙13∙10-7+14∙0,035)![]() 53°С<[

]=68°С.

53°С<[

]=68°С.

Следовательно, температурный режим подшипника без применения искусственного охлаждения выдержан.

Пример

5.7 Рассчитать

и подобрать по ГОСТу подшипник качения

при следующих данных: радиальная нагрузка

на подшипник

![]() =7940Н;

осевая

=7940Н;

осевая

![]() =880Н;

диаметр вала в месте посадки подшипника

=60мм;

угловая скорость вала

=10,5рад/с;

нагрузка на подшипник постоянная и

спокойная; температура нагрева подшипника

не превышает 60°С; по условиям монтажа

и работы подшипник самоустановки не

требует; номинальная долговечность

подшипника

=880Н;

диаметр вала в месте посадки подшипника

=60мм;

угловая скорость вала

=10,5рад/с;

нагрузка на подшипник постоянная и

спокойная; температура нагрева подшипника

не превышает 60°С; по условиям монтажа

и работы подшипник самоустановки не

требует; номинальная долговечность

подшипника

![]() =20000ч

[1].

=20000ч

[1].

Решение. Так как нагрузки на подшипник сравнительно небольшие и осевая нагрузка по сравнению с радиальной невелика, то выбираем радиальный однорядный шариковый подшипник легкой серии №212 по ГОСТ 8338—75, для которого статическая грузоподъемность С0=30900Н и динамическая грузоподъемность С=40200Н.

Примем

коэффициент вращения V=1; коэффициент

безопасности Кб

=1; температурный коэффициент КТ=1.

Отношению

![]() =880/30

900=0,029 соответствует коэффициент осевого

нагружения е=0,22

(табл.18).

=880/30

900=0,029 соответствует коэффициент осевого

нагружения е=0,22

(табл.18).

Отношение

![]() и,

следовательно, коэффициент радиальной

нагрузки Х=1, а коэффициент осевой

нагрузки

и,

следовательно, коэффициент радиальной

нагрузки Х=1, а коэффициент осевой

нагрузки

![]() =0

(табл.18).

=0

(табл.18).

Эквивалентная динамическая нагрузка подшипника

![]() Н.

Н.

Частота вращения кольца подшипника

![]() мин-1.

мин-1.

По таблицам справочников [1], [23] или каталога-справочника [20] при долговечности подшипника =20000 ч и частоте вращения кольца

Таблица.18. Значения коэффициентов Х,Y и e некоторых подшипников качения

Тип подшипника |

α° |

Fa/Co |

Fa/(VFn)>e |

Fa/(VFr)>l |

е |

||

X |

Y |

X |

Y |

||||

Радиальный шариковый однорядный |

0 |

0,014 |

1 |

0 |

0,56 |

2,30 |

0,19 |

0,028 |

1,99 |

0,22 |

|||||

0,056 |

1,71 |

0,26 |

|||||

0,084 |

1,55 |

0,28 |

|||||

0,11 |

1,45 |

0,30 |

|||||

0,17 |

1,31 |

0,34 |

|||||

0,28 |

1,15 |

0,38 |

|||||

0,42 |

1,04 |

0,42 |

|||||

0,56 |

1,00 |

0,44 |

|||||

Радиально-упорный шариковый однорядный |

12 |

0,014 |

0,45 |

1,81 |

0,30 |

||

0,029 |

1,62 |

0,34 |

|||||

0,057 |

1,46 |

0,37 |

|||||

0,086 |

1,34 |

0,41 |

|||||

0,11 |

1,22 |

0,45 |

|||||

0,17 |

1,13 |

0,48 |

|||||

0,29 |

1,14 |

0,52 |

|||||

0,43 |

1,01 |

0,54 |

|||||

0,57 |

1,00 |

||||||

|

24, 26 |

― |

0,41 |

0,87 |

0,68 |

||

35,36 |

0,37 |

0,66 |

0,95 |

||||

Роликовый конический однорядный |

― |

0,4 |

~0,4ctgα |

~1,5tgα |

|||

Примечание.

Для роликоподшипников с короткими

роликами

![]() ;

для упорных шарико- и роликоподшипников

;

для упорных шарико- и роликоподшипников

![]()

п=100 мин-1 отношение С/Р=4,93. Следовательно, требуемая динамическая грузоподъемность подшипника

![]() Н.

Н.

Таким образом, выбранный подшипник удовлетворяет предъявляемым к нему требованиям.

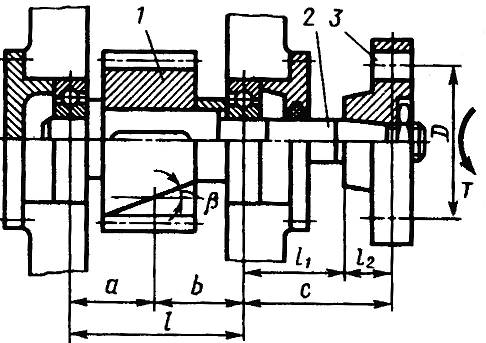

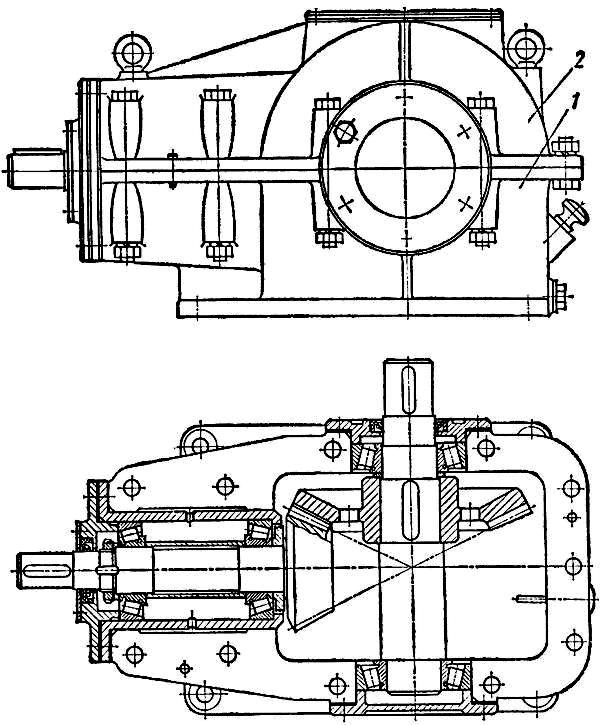

П ример

5.8 Рассчитать

и подобрать по ГОСТу подшипники качения

вала конической шестерни зубчатого

редуктора (рис. 1) при следующих данных:

радиальная нагрузка на подшипник 1

ример

5.8 Рассчитать

и подобрать по ГОСТу подшипники качения

вала конической шестерни зубчатого

редуктора (рис. 1) при следующих данных:

радиальная нагрузка на подшипник 1

![]() =4200Н;

радиальная нагрузка на подшипник 2

=4200Н;

радиальная нагрузка на подшипник 2

![]() =2800Н;

осевая нагрузка, действующая на вал и

воспринимаемая подшипником 1

=600Н;

диаметр вала под подшипником

=40мм;

частота вращения вала

=2800Н;

осевая нагрузка, действующая на вал и

воспринимаемая подшипником 1

=600Н;

диаметр вала под подшипником

=40мм;

частота вращения вала

![]() =630

мин-1;

нагрузка на подшипники с легкими

толчками; температура нагрева подшипников

не превышает 70°С; долговечность

подшипников

=630

мин-1;

нагрузка на подшипники с легкими

толчками; температура нагрева подшипников

не превышает 70°С; долговечность

подшипников

![]() ч

[1].

ч

[1].

Р

Рис.1

![]() =0,383,

то коэффициенты табл.1) Х=1 и

=0.

=0,383,

то коэффициенты табл.1) Х=1 и

=0.

Примем коэффициент вращения =1; коэффициент безопасности Кб=1,2; температурный коэффициент КТ=1.

Осевые составляющие радиальных нагрузок : для подшипника 1

![]() ;

;

для подшипника 2

![]() Н.

Н.

Определим

осевые нагрузки, действующие на

подшипники. Так как и

![]() и

и![]() ,

то осевые нагрузки для подшипника 1

,

то осевые нагрузки для подшипника 1

![]() =1340

Н;

=1340

Н;

для подшипника 2

![]() Н.

Н.

Эквивалентная динамическая нагрузка: для подшипника 1

![]() Н;

Н;

для подшипника 2

![]() Н.

Н.

Расчетную долговечность подшипника определим по наиболее нагруженному подшипнику 1. Отношение динамической грузоподъемности С к эквивалентной динамической нагрузке Р1 этого подшипника С/Р1=41600/5040=8,25. Для данного отношения при частоте вращения вала п=630 мин-1 по таблицам из [1,20 или 2] долговечность подшипника =30500 ч, т.е. несколько больше, чем у подшипника №7208. Принимаем выбранные подшипники.