- •«Детали машин в примерах»

- •Детали машин в примерах Введение

- •Тема 2 фрикционные передачи

- •Тема 3 Зубчатые передачи

- •Тема 4 муфты

- •Тема 5 опоры и смазка

- •Решение.

- •Решение.

- •Тема 6. Неразъемные соединения

- •Решение.

- •Сварные соединения

- •Тема 7 резьбовые соединения

- •Решение.

- •7.2 Соединения шпоночные

- •Решение

- •Тема 8 валы и оси

- •Тема 9 червячные передачи

- •Тема 10 цепные передачи

- •Решение

- •Тема 11 ременные передачи

- •Тема 12 единая система допусков и посадок есдп

- •Список литературы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

МИНИСТЕРСТВО ПРОМЫШЛЕННОЙ ПОЛИТИКИ УКРАИНЫ

ГОСУДАРСТВЕННЫЙ ИНСТИТУТ ПОДГОТОВКИ И ПЕРЕПОДГОТОВКИ

КАДРОВ ПРОМЫШЛЕННОСТИ

«Детали машин в примерах»

учебное пособие

для студентов специальности 7.090218

«Металлургическое оборудование»

Разработал

ст. преподаватель ЛАВРЕНОВ Е,М,

Днепропетровск

ГИПОпром

2008

Детали машин в примерах Введение

В данном учебном пособии представлены примеры решения конкретных задач по расчету деталей машин. В основу положены публикации в учебных изданиях по курсу «ДЕТАЛИ МАШИН» авторов: Иванова М.Н., П.Г. Гузенкова П.Г., Андриенко Л.А., Байкова Б.А., МГТУ им. Н.Э. Батмана.

Примеры представлены по темам учебной программы по курсу «ДЕТАЛИ МАШИН». Данное учебное пособие может быть полезным при решении практических задач при выполнении студентами курсовых и дипломных проектов.

Тема 2 фрикционные передачи

П ример

расчета 2.1 Рассчитать

цилиндрическую фрикционную передачу

(рис.2.1) для привода ленточного транспортера

при условии, что ведущее колесо передает

мощность Р=2

кВт при угловой скорости

ример

расчета 2.1 Рассчитать

цилиндрическую фрикционную передачу

(рис.2.1) для привода ленточного транспортера

при условии, что ведущее колесо передает

мощность Р=2

кВт при угловой скорости

![]() =102

рад/с ведомому колесу, вращающемуся с

угловой скоростью

=102

рад/с ведомому колесу, вращающемуся с

угловой скоростью

![]() =34

рад/с.[1]

=34

рад/с.[1]

Решение. Назначаем материалы колес: меньшего — текстолит ПТК, а большего — сталь 45.

Передаточное отношение передачи

![]() 102/34=3.

102/34=3.

Крутящий момент Т1, передаваемый ведущим колесом

Рис.2.1![]()

Определим

диаметр

![]() меньшего колеса из условия контактной

прочности. Примем коэффициент запаса

сцепления колес

меньшего колеса из условия контактной

прочности. Примем коэффициент запаса

сцепления колес

![]() =1,25;

коэффициент трения по длине контактной

линии

=1,25;

коэффициент трения по длине контактной

линии

![]() =0,3;

коэффициент неравномерности распределения

нагрузки по длине контактной площадки

=0,3;

коэффициент неравномерности распределения

нагрузки по длине контактной площадки

![]() =1,1;

коэффициент длины контактной площадки

=1,1;

коэффициент длины контактной площадки

![]() =0,3;

допускаемое контактное напряжение

сжатия для текстолитового колеса

=0,3;

допускаемое контактное напряжение

сжатия для текстолитового колеса

![]() =100МПа,

модуль упругости для меньшего колеса

(текстолит) Е1=6∙103

МПа, для большего колеса (сталь) Е2=2,15∙105

МПа.

=100МПа,

модуль упругости для меньшего колеса

(текстолит) Е1=6∙103

МПа, для большего колеса (сталь) Е2=2,15∙105

МПа.

Приведенный модуль упругости Е определим по формуле:

![]() =2∙6∙103∙2,15∙105/(6∙103+2,15∙105)=1,17∙104

МПа.

=2∙6∙103∙2,15∙105/(6∙103+2,15∙105)=1,17∙104

МПа.

После подстановки в правую часть формулы (10.18) числовых значений получим

![]() =0,08м=80мм.

=0,08м=80мм.

Диаметр большего колеса

![]() =3∙80=240

мм.

=3∙80=240

мм.

Ширина колес

![]() мм.

мм.

Остальные размеры колес принимают конструктивно.

Тема 3 Зубчатые передачи

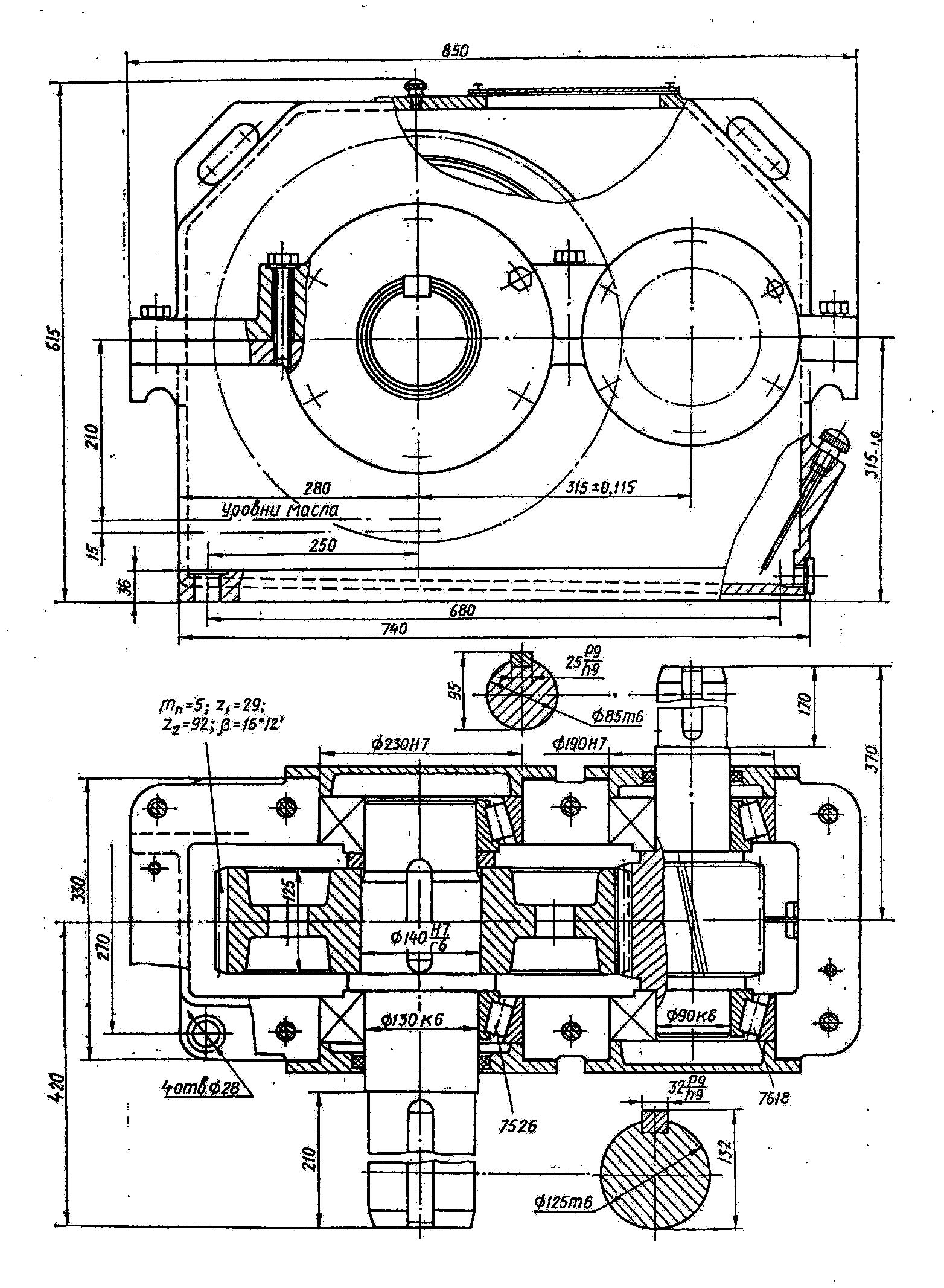

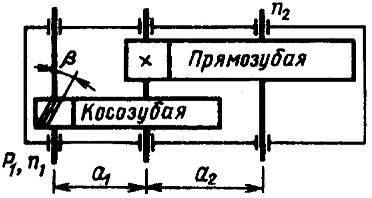

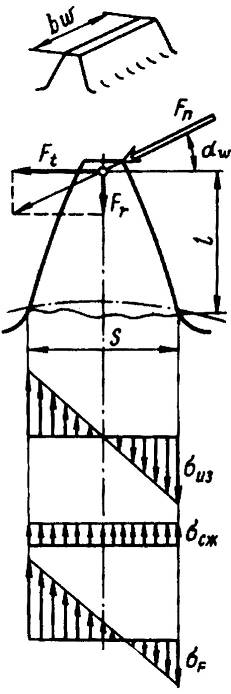

Пример расчета 3.1 Расчет одноступенчатого цилиндрического редуктора [1].

1.Рассчитать и спроектировать одноступенчатый цилиндрический косозубый редуктор общего назначения по следующим данным:

Мощность на быстроходном валу Р1=2,2 кВт.

Частота вращения быстроходного вала n1=1425 мин-1.

Передаточное число и=1,25.

Срок службы передачи t=35000 часов.

Редуктор изготовлен в отдельном корпусе, нагрузка постоянная, но во время пуска она кратковременно повышается в 1,6 раза по сравнению с номинальной. Быстроходный и тихоходный валы редуктора соединяются с валом электродвигателя и рабочим валом машины с помощью упругих пальцевых муфт.

Кинематическая схема редуктора представлена на рис.3.1.

Исходные параметры расчета.

Крутящий момент на быстроходном (ведущем) валу

![]() , (3.1)

, (3.1)

где Т1-в Н·м; Р1- в Вт; ω1-угловая скорость быстроходного вала, рад/с.

![]() ,

здесь n1-в

мин-1;

,

здесь n1-в

мин-1;

![]() рад/с.

рад/с.

По формуле (3.1) определим

![]()

Крутящий момент на тихоходном валу

![]()

здесь

![]() -

коэффициент полезного действия

одноступенчатой зубчатой передачи на

подшипниках качения в зависимости от

конструкции и 6-й и 7-й степени точности

с жидкой смазкой.

-

коэффициент полезного действия

одноступенчатой зубчатой передачи на

подшипниках качения в зависимости от

конструкции и 6-й и 7-й степени точности

с жидкой смазкой.

Проектировочный расчет зубьев передачи на контактную прочность.

Принимаем: профиль зуба эвольвентный. Основные параметры зубчатой передачи согласно СТ СЭВ229-75. Угол профиля исходного контура СТ СЭВ308-78 α=20˚, без смещения исходного контура.

Межосевое расстояние определим по формуле

, (3.2)

, (3.2)

где

Ка

– Рис.3.1.Схема

цилиндрического одноступенчатого

косозубого редуктора

где

Ка

– Рис.3.1.Схема

цилиндрического одноступенчатого

косозубого редуктора

Примечание: размеры представленные на рис.1. не отражают результаты расчета.

коэффициент неравномерности нагрузки по ширине колеса; [σН]- расчетное допускаемое контактное напряжение, МПа; ψва –коэффициент ширины колеса относительно межосевого расстояния.

Принимаем

для изготовления колеса и шестерни –

сталь 40Х, Термообработка: колесо –

улучшение НВ240…271;

![]() МПа;

МПа;

![]() МПа; шестерня –закалка ТВЧ до твердости

НRC48…56;

МПа; шестерня –закалка ТВЧ до твердости

НRC48…56;

![]() МПа;

МПа;

![]() МПа. Коэффициент

МПа. Коэффициент

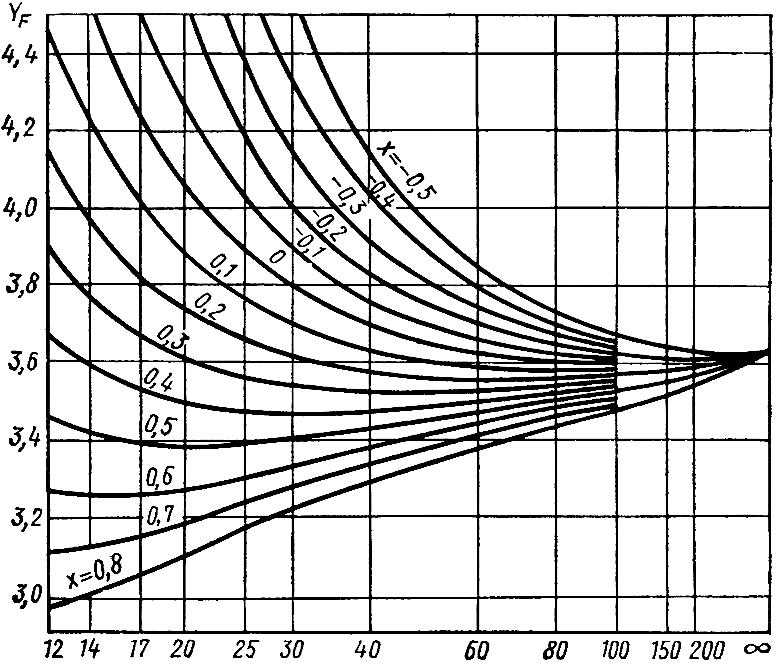

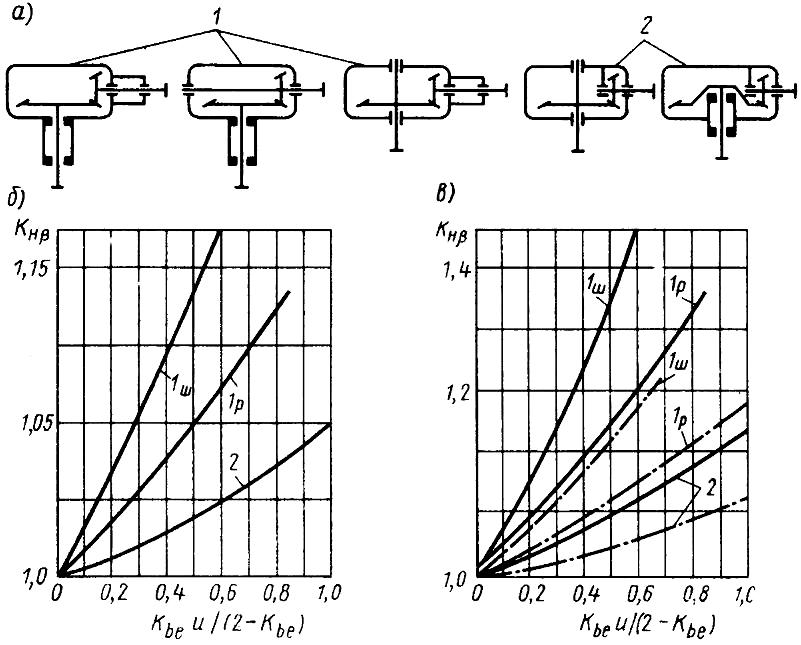

![]() -

определим по графику в зависимости от

коэффициента

-

определим по графику в зависимости от

коэффициента

![]()

здесь

![]() - принимаем из ряда стандартных величин

в зависимости от положения колес

относительно опор. Принимаем

- принимаем из ряда стандартных величин

в зависимости от положения колес

относительно опор. Принимаем

![]() .

.

![]() , (3.3)

, (3.3)

где

![]() -

базовый предел контактной выносливости

поверхностей зубьев, МПа;

-

базовый предел контактной выносливости

поверхностей зубьев, МПа;

![]() -

коэффициент безопасности;

-

коэффициент безопасности;

![]() -

коэффициент долговечности.

-

коэффициент долговечности.

Значение определим по табл.3.1

Таблица 3.1. Значения при υ≤5 м/с

Термическая обработка |

Твердость поверхности зубьев |

, МПа |

Нормализация или улучшение |

ННВ≤НВ350 |

2ННВ+70 |

Объемная закалка |

ННRC=НRC40…50 |

18ННRC+150 |

Поверхностная закалка |

ННRC=НRC40…56 |

17ННRC+200 |

Цементация или нитроцементация |

ННRC=НRC54…64 |

23ННRC |

Азотирование |

ННV=НV550…750 |

1050 |

Для

колеса НВ<350

![]() МПа

МПа

Для

шестерни при НRC48…56

![]() МПа.

МПа.

Принимаем

![]() =1,1

при термообработке улучшение и

=1,2

при поверхностной закалке, цементации.

=1,1

при термообработке улучшение и

=1,2

при поверхностной закалке, цементации.

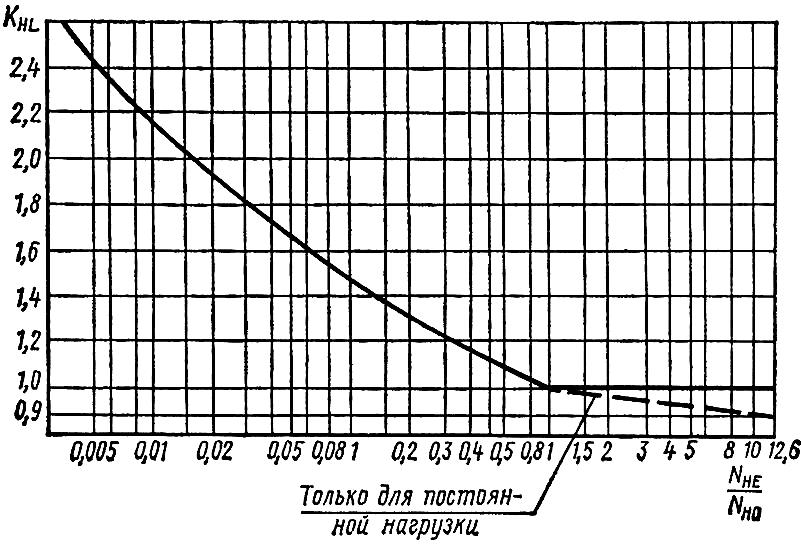

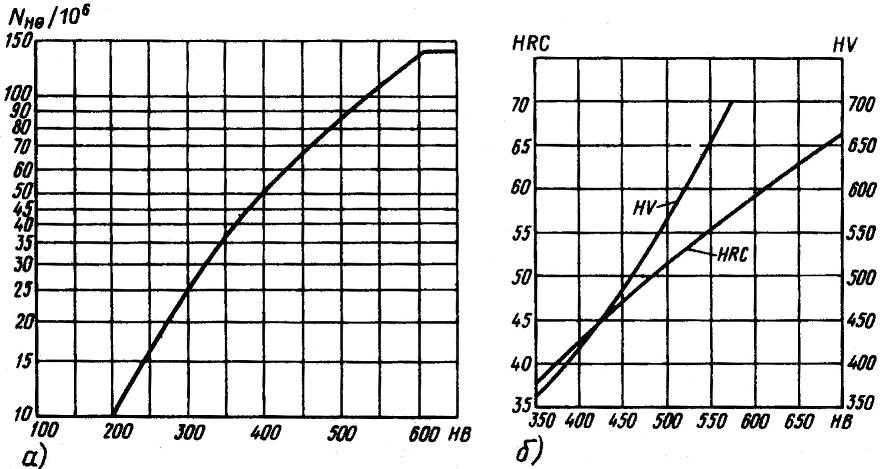

-

определим из рис.3.2 в зависимости от

отношения

![]() ,

где

,

где

![]() -

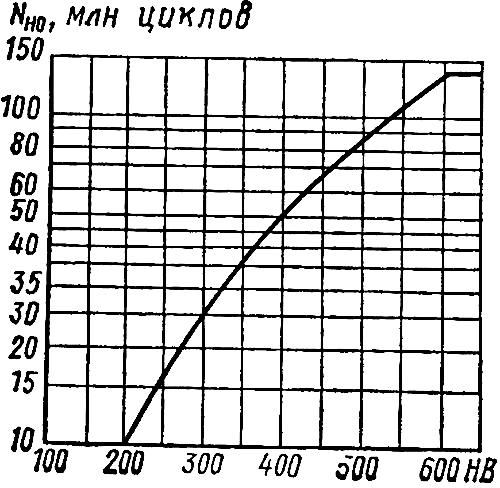

базовое число циклов, определяемое по

графику рис. 3.3.

-

базовое число циклов, определяемое по

графику рис. 3.3.

- при постоянной нагрузке

Рис.3.2

Рис.3.3

При постоянной нагрузке

![]() ,

,

где n-частота вращения того из колес, по материалу которого определяют [σ]Н, мин-1; t =35000 часов – число часов работы передачи за расчетный срок службы; с=1 число зацеплений зуба за один оборот колеса.

![]()

По графику 3.3 при НВ240 NНО=1,5·107.

Так как NНЕ> NНО, то из рис. 3.2 KHL=1,0.

Для шестерни также NНЕ> NНО, (так как n1>n2) и KHL=1,0.

По формуле (3.3)

Для

колеса

![]() МПа

МПа

Для

шестерни

![]() МПа.

МПа.

[σ]H для прямозубых передач определяется раздельно для шестерни и колеса и в качестве расчетного принимают меньшее из них. При расчете зубьев косозубых и шевронных колес

![]() (3.4)

(3.4)

где

![]() - меньшее из двух допускаемых напряжений.

- меньшее из двух допускаемых напряжений.

По

формуле (3.4)

![]() МПа.

МПа.

Так

как 606,15МПа![]() МПа,

то принимаем

МПа,

то принимаем

![]() МПа.

МПа.

По формуле (2.1) определяем межцентровое расстояние

![]() мм.

мм.

Вычисление aW округляем в большую сторону до стандартного СТ СЭВ 229-75 и принимаем aW=50 мм.

Рабочая

ширина колеса

![]() мм.

мм.

Выбираем модуль

![]() мм,

мм,

что соответствует СТ СЭВ310-76.

Минимальный угол наклона зубьев

![]() .

.

что в рекомендуемых пределах (для косозубых колес β=8…18о).

Суммарное число зубьев.

![]() .

.

Полученное

![]() округляем

в меньшую сторону до целого

=97.

округляем

в меньшую сторону до целого

=97.

Действительное значение угла наклона зубьев.

![]()

![]() .

.

Число зубьев шестерни

![]() .

.

Значение Z1 округляем в ближайшую сторону до целого. Принимаем Z1=43.

Число зубьев колеса

![]() .

.

Фактическое передаточное число

![]() .

.

Отклонение от заданного передаточного числа

Делительные диаметры:

шестерни

![]() мм

мм

колеса

![]() мм

мм

Межосевое расстояние

![]() мм.

мм.

Проверочный расчет зубьев передачи на контактную прочность.

Расчет производим по формуле:

(3.5)

(3.5)

где σН, [σН] – расчетное и допускаемое контактное напряжение, МПа.

ZН – коэффициент, учитывающий форму сопряженных поверхностей зубьев;

ZМ – коэффициент, учитывающий форму сопряженных поверхностей зубьев;

Zε – коэффициент, учитывающий суммарную длину контактных линий;

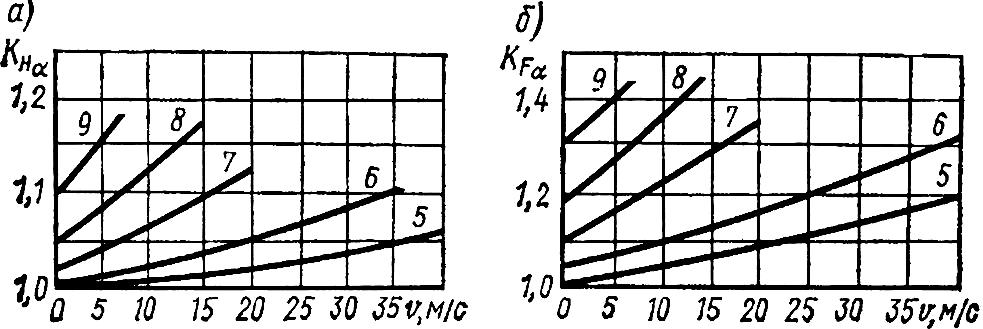

КHα –коэффициент неравномерности распределения нагрузки;

КНV – коэффициент динамичности нагрузки.

Определяем

значения величин, входящих в формулу(3.5).

Для прямозубой передачи

![]() .

При расчете косозубой передачи принимаем

основной угол наклона линии зуба

.

При расчете косозубой передачи принимаем

основной угол наклона линии зуба

![]() .

Тогда

.

Тогда

![]() .

.

Коэффициент

![]() для прямозубых передач

для прямозубых передач

![]()

для

косозубых передач

![]() .

.

Коэффициент торцевого перекрытия

![]() тогда

тогда

![]() .

.

По

графику рис.3.4,а

коэффициент

![]() .Коэффициент

.Коэффициент

рис.3.4

![]() (определен

ранее). По таблице 3.2 коэффициент

(определен

ранее). По таблице 3.2 коэффициент

![]()

Таблица 3.2 Значения

коэффициента динамической нагрузки

![]()

Степень точности |

Твердость поверхностей зубьев |

v, м/с |

|||||

1 |

2 |

4 |

6 |

8 |

10 |

||

6-я |

а

б |

|

|

|

|

|

|

7-я |

а

б |

|

|

|

|

|

|

8-я |

а

б |

|

|

|

|

|

|

9-я |

а

б |

|

|

|

|

|

|

Примечания:1. Твердость поверхности зубьев: а) Н1≤НВ350 и Н2≤НВ350 или Н1≥HRC45 и Н2≤НВ350; б) Н1≥HRC45 и Н2≥HRC45. 2. Значения КHv в числителе относятся к прямозубым передачам, а в знаменателе – к косозубым.

Тогда по формуле (3.5)

![]() МПа

МПа

![]() МПа.

МПа.

Контактная прочность удовлетворена.

Проверочный расчет зубьев передачи на выносливость по напряжениям изгиба.

Расчет по напряжениям изгиба производим по формуле

(3.6)

(3.6)

где![]() - расчетное и допускаемое напряжение

изгиба, МПа

- расчетное и допускаемое напряжение

изгиба, МПа

yF – коэффициент формы зуба;

yε – коэффициент перекрытия зубьев;

yβ – коэффициент наклона зубьев;

КFα – коэффициент распределения нагрузки между зубьями

К Fβ

– коэффициент неравномерности

распределения нагрузки по ширине венца

зубчатого колеса.

Fβ

– коэффициент неравномерности

распределения нагрузки по ширине венца

зубчатого колеса.

КFV – коэффициент динамической нагрузки.

В формуле (3.6) Т1 в Н·м; т – в мм.

Эквивалентное число зубьев шестерни

![]()

Э

Рис. 3.5

К оэффициент

yε=1

(см.с.189[1]). Коэффициент yβ

(см.с.190[1]);

оэффициент

yε=1

(см.с.189[1]). Коэффициент yβ

(см.с.190[1]);![]() .

.

Окружная скорость передачи

![]() 3,31м/с.

3,31м/с.

Для

этой скорости V

значения коэффициентов

![]() и

и![]() приняты правильно.

приняты правильно.

П

Рис.

3.6

Д опускаемые

напряжения изгиба

опускаемые

напряжения изгиба

![]() , (3.7)

, (3.7)

где![]() -

предел выносливости зубьев при изгибе,

соответствующий числу циклов напряжений

базовому, МПа.

-

предел выносливости зубьев при изгибе,

соответствующий числу циклов напряжений

базовому, МПа.

![]() -

коэффициент безопасности.

-

коэффициент безопасности.

![]() -

коэффициент, учитывающий влияние

двухстороннего приложения нагрузки

(при одностороннем действии

=1);

-

коэффициент, учитывающий влияние

двухстороннего приложения нагрузки

(при одностороннем действии

=1);

![]() -

коэффициент долговечности.

-

коэффициент долговечности.

П

Рис.

3.7

![]() (3.8).

(3.8).

П

рис.3.7

![]() ,

,

где![]() -

базовое число циклов (для всех сталей

=4·106);

-

базовое число циклов (для всех сталей

=4·106);

![]() -

эквивалентное число циклов.

-

эквивалентное число циклов.

По табл.3.6 для колеса

Таблица 3.6.Пределы выносливости

Вид термообработки и марка стали |

Твердость зубьев HRC |

, МПа |

|

на поверхности |

в сердцевине |

|

|

Цементация легированных сталей: содержание Ni более 1%,Cr 1% и менее (например, 20ХН2М, 12Х2Н3А и др. стали марок 18ХГТ, 30ХГТ, 12ХН4А и др. Нитроцементация легированных сталей: 25ХГМ 25ХГТ,30ХГТ и др. |

57…63 |

32…45 |

950

800 750 |

Закалка при нагреве ТВЧ по всему контуру: стали пониженной прокаливаем ости (например 55ПП) стали марок 60ХВ, 60Х. 60ХН и др. стали марок 35ХМА, 40Х, 40ХН и др. |

58…62 54…60 48…60 |

28…35 25…35 25…35 |

900 700 600 |

Нормализация или улучшение |

НВ |

180…350 |

1,35НВ+100 |

Азотирование легированных сталей |

- |

24…40 |

18HRCсердц+50 |

![]() МПа.

МПа.

Для шестерни

=600МПа

В

нашем случае для колеса

![]()

Поэтому по формуле (3.8) =1

По формуле (3.7) для колеса

![]() МПа,

МПа,

для шестерни

![]() МПа.

МПа.

По графику рис.3.5 для колес, изготовленных без смещения (коэффициент смещения Х=0), при эквивалентных числах зубьев шестерни

![]()

колеса

![]()

находим

для шестерни

![]() ,

для колеса

,

для колеса

![]() Расчет

выполняем по тому колесу пары, у которого

меньше отношение

Расчет

выполняем по тому колесу пары, у которого

меньше отношение

![]() .

В нашем случае

.

В нашем случае

![]()

![]()

Расчет выполняем по колесу.

По формуле (2.6)

![]() МПа≤[σF]=212

МПа.

МПа≤[σF]=212

МПа.

Условие прочности по напряжениям изгиба обеспечена.

Проверка прочности зубьев при перегрузках

Максимальные контактные напряжения

![]()

где

![]() - максимальное расчетное напряжение

при перегрузке зубьев максимальным

моментом

- максимальное расчетное напряжение

при перегрузке зубьев максимальным

моментом

![]() ;

;

![]() -

допускаемое максимальное контактное

напряжение для зубьев, МПа;

-

допускаемое максимальное контактное

напряжение для зубьев, МПа;

![]() -

расчетное контактное напряжение,

вызываемое расчетным моментом Т1;

-

расчетное контактное напряжение,

вызываемое расчетным моментом Т1;

![]() -

при нормализации, улучшении или объемной

закалке зубьев, где

-

при нормализации, улучшении или объемной

закалке зубьев, где

![]() -

предел текучести материала;

-

предел текучести материала;

=HRC 40 –при цементации зубьев и закалке т.в.ч.

Для

колеса![]() МПа

МПа

Для шестерни =50·40=2000МПа

![]() МПа<

=1652

МПа.

МПа<

=1652

МПа.

Статическая контактная прочность при перегрузке обеспечена.

Максимальные напряжения изгиба

![]() (3.9)

(3.9)

где

![]() -

максимальное расчетное напряжение на

изгиб в зубьях колес при перегрузке

максимальным моментом

;

-

максимальное расчетное напряжение на

изгиб в зубьях колес при перегрузке

максимальным моментом

;

![]() -

допускаемое максимальное напряжение

на изгиб;

-

допускаемое максимальное напряжение

на изгиб;

![]() -

расчетное напряжение на изгиб для

зубьев, вызываемое расчетным моментом

-

расчетное напряжение на изгиб для

зубьев, вызываемое расчетным моментом

![]() .

.

При

НВ≤350,

![]() ;

при НВ>350

;

при НВ>350

![]()

где![]() -

предел прочности материала.

-

предел прочности материала.

Расчет зубьев по формуле (3.9) производят для менее прочного колеса передачи.

Для

колеса

![]() МПа.

МПа.

![]() МПа

<

=472МПа.

МПа

<

=472МПа.

Размеры основных элементов зубчатого зацепления.

В

соответствии с СТ СЭВ 308-76 и ГОСТ 13754-68

коэффициент высоты головок зубьев

![]() ;

коэффициент радиального зазора С*=0,25;

высота головки зубьев

;

коэффициент радиального зазора С*=0,25;

высота головки зубьев

![]() мм,

высота ножек зубьев

мм,

высота ножек зубьев

![]() ,

высота зубьев

,

высота зубьев

![]() мм.

мм.

Делительный диаметр d, диаметр вершины dа и диаметр впадин df

для шестерни:

d1 =44,329 мм (вычислен ранее).

![]() мм

мм

![]() мм

мм

для колеса

d2= 55,670 мм (вычислен ранее).

![]() мм

мм

![]() мм.

мм.

Ширина колеса в2=в=20 мм.

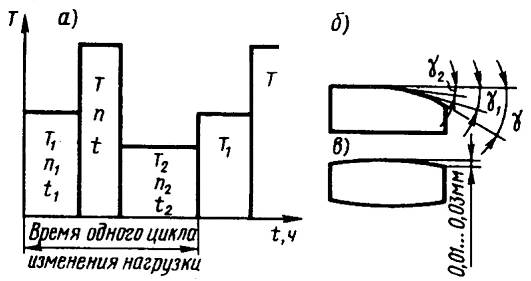

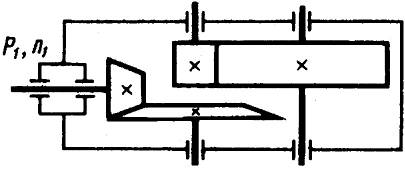

Пример

расчета 3.2

Рассчитать редуктор, установленный в

приводе конвейера (рис. 3.8): Р1=4,5

кВт, п1=960мин-1

Рис.

3.8 ,

передаточное отношение i=20;

редуктор должен работать 8 ч в сутки,

300 дней в году в течение 10 лет; режим

нагружения II—рис. 8.42; кратковременная

перегрузка не превышает двух номинальных

моментов. Редуктор изготовлен в отдельном

закрытом корпусе; смазка—погружением

колес в м

,

передаточное отношение i=20;

редуктор должен работать 8 ч в сутки,

300 дней в году в течение 10 лет; режим

нагружения II—рис. 8.42; кратковременная

перегрузка не превышает двух номинальных

моментов. Редуктор изготовлен в отдельном

закрытом корпусе; смазка—погружением

колес в м

Решение. Для получения небольших габаритов и невысокую стоимость редуктора, выбираем для изготовления колес и шестерен легированную сталь 40Х (поковка). Назначаем для колес термообработку: улучшение 230...260 НВ, σВ=850 МПа, σТ=550МПа, для шестерни второй ступени— улучшение 260...280 НВ, σВ=950МПа, σТ=700 МПа; зубьям шестерни первой ступени—азотирование поверхности 50...59 HRC при твердости сердцевины 26...30HRC, σВ=1000 МПа, σТ=800 МПа. При этом обеспечивается приработка зубьев обеих ступеней

Определяем допускаемые напряжения. Допускаемые контактные напряжения по табл.3.7 для колес обеих ступеней σHlim =2HB+70=2·240+70=550 МПа; для шестерни первой ступени σHlim =1050 МПа.

Коэффициент безопасности: для первой ступени sH=1,2, для второй ступени sH=l,l.

Число циклов напряжении для колеса второй ступени, по формуле, при с=1 Nk=60ntΣ=60·48·24000=7·107. Здесь n=960/20=48 мин-1—частота вращения выходного вала, tΣ=10·300·8=24000 ч—срок службы передачи.

По графикам рис 3.9, для 245 НВ (среднее) NHG≈1,5·107 для 50...59 HRC (≈550 НВ) NHG≈108.

По табл. 3.8, µH=0,25. По формуле (8.64), для колеса второй ступени NНЕ=0,25·7·107=1,75·107.

Сравнивая NHE и NHG, отмечаем, что для колеса второй ступени NHE>NHG. Так как все другие колеса вращаются быстрее, то аналогичным расчетом получим и для них NНE>NHG. При этом для всех колес передачи ZН=1.

Допускаемые контактные напряжения для второй ступени определяем по материалу колеса, как более слабому. По формуле

[σH]=550/1,1=500 МПа.

Для колеса первой ступени также [σH]2=500 МПа, а для шестерни [σH]1=1050/1,2=875 МПа.

Допускаемое контактное напряжение для первой ступени, у которой H1>350НВ, а Н2<350 НВ, по формуле [σH]=(875+500)/2≈690МПа>1,25[σH]2,принимаем [σH]=1,25[σH]2=625 МПа.

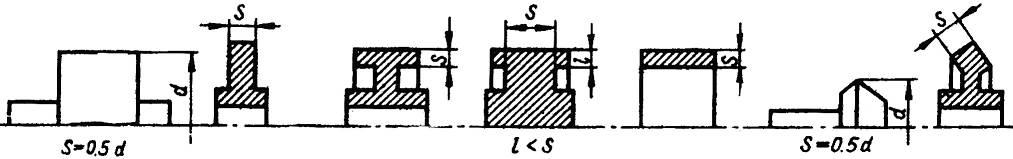

Таблица 3.7

Марка стали* |

Размер сечения s, мм, не более |

Механические

свойства (при поверхностной закалке

|

Термообработка |

Ориентировочный режим термообработки (3—закалка; О—отпуск с указанием температуры нагрева и охлаждающей среды; М—масло; В—вода; Н — нормализация) |

|||

твердость Н** |

предел прочности , МПа |

предел текучести МПа |

|||||

поверхности |

сердцевины |

||||||

Заготовка-поковка (штамповка или прокат) |

|||||||

40 |

60 |

192...228 НВ |

|

700 |

400 |

Улучшение |

З, 840..860° С, В, О, 550...620° С |

45 |

80 |

170...217 НВ |

600 |

340 |

Нормализация |

Н, 850...870°С, |

|

100 |

192...240 НВ |

750 |

450 |

Улучшение |

3, 820...840°С, В, О, 560...600° С |

||

60 |

241...285 НВ |

— |

850 |

580 |

» |

3, 820...840°С, В, О, 520...530° С |

|

50 |

80 |

179...228 НВ |

__ |

640 |

350 |

Нормализация |

Н, 840...860° С |

80 |

228...255 НВ |

— |

700..800 |

530 |

Улучшение |

3, 820...840° С, О, 560...620° С |

|

40Х |

100 |

230...260НВ |

— |

850 |

550 |

» |

3, 830...850° С, О, 540...580° С |

60 |

260...280НВ |

__ |

950 |

700 |

» |

3, 830...850°С, О, 500° С |

|

60 |

50...59 HRC |

26...30HRC |

1000 |

800 |

Азотирование |

То же, с последующим мягким азотированием |

|

45Х |

100 |

230...280 НВ |

— |

850 |

650 |

Улучшение |

3, 840…860° С, М, О, 580...640° С |

100...300 |

163...269 НВ |

— |

750 |

500 |

» |

То жe |

|

300...500 |

163..269 НВ |

— |

700 |

450 |

» |

» |

|

40ХН |

100 |

230...300 НВ |

— |

850 |

600 |

» |

3, 820...840° С, М, О, 560...600° С |

100...300 40 |

≥241 НВ 48...54HRC |

—■ |

800 1600 |

580 1400 |

» Закалка |

То жe З, 820…840 С, М, О 180…200°С |

|

35ХМ |

100 |

241 НВ |

— |

900 |

800 |

Улучшение |

З, 850…870°С, М, О 600…650°С |

|

50 40 |

269НВ 45...53 HRC |

— — |

900 1600 |

800 1400 |

» Закалка |

То жe З, 850…870°С, М, О 200…240°С |

40ХНМА |

80 300 |

≥302 НВ ≥217 НВ |

— — |

1100 700 |

900 500 |

Улучшение » |

З, 830…850°С, М, О 600…620°С То же |

35ХГСА |

150

60 40 30 |

235 НВ

270 НВ 310 НВ 46...53HRC |

—

— — — |

≥760

980 1100 1700...1950 |

≥500

880 1350… 1600 |

» » » Закалка |

З, 850…880°С, М, О 640…660°С З, 850…880°С, М, О 500°С То же З, 850…880°С, М, О 200…2560°С |

20Х 12ХНЗА 25ХГТ 38ХМЮА |

60 60 — — |

56...63 HRC 56...63HRC 58...63HRC 57...67 HRC |

— — 30...35 HRC |

650 900 1150 1050 |

400 700 950 900

|

Цементация » » Азотирование |

З, О З, О З, О Заготовка-улучшение |

Стальное литье |

|||||||

45Л 30ХНМЛ 40ХЛ 35ХМЛ |

— — — — |

— — — — |

— — — — |

550 700 650 700 |

320 550 500 550 |

Нормализация |

Н, О Н, О Н, О Н, О |

В обозначениях сталей первые цифры – содержание углерода в сотых процентах; буквы – легирующие элементы; Г- марганец, М – молибден, Н – никель, С –кремний, Х – хром, Ю –алюминий; после буквы – процент содержание этого элемента если оно превышает 1%. Обозначение высококачественных легированных сталей дополняется буквой А; стальное литье – буквой Л в конце.

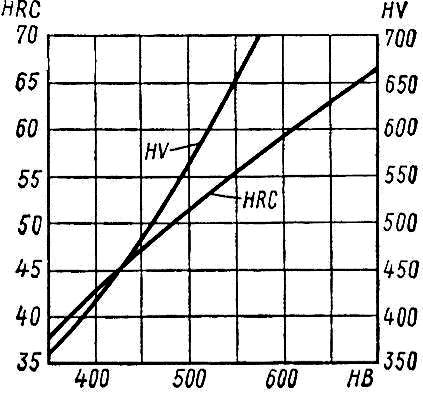

**

При нормализации, улучшении и объемной

закалке твердости поверхности и

сердцевины близки. Ориентировочно

Н≈(0,285![]() )

НВ.

)

НВ.

Рис.3.9.

Таблица

3.8 Значения

![]() при п =

const для типовых режимов нагружения

при п =

const для типовых режимов нагружения

Режим работы |

Расчет на контактную усталость |

Расчет на изгибную усталость |

|||||||

термообработка |

т/2 |

|

термообработка |

т |

|

термообработка |

т |

|

|

0 I II III IV V |

Любая |

3 |

1,0 0,50 0,25 0,18 0,125 0,063 |

Улучшение, нормализация, азотирование |

6 |

1,0 0,30 0,143 0,065 0,038 0,013 |

Закалка объемная, поверхностная, цементация |

9 |

1,0 0,20 0,10 0,036 0,016 0,004 |

Допускаемые напряжения изгиба. По табл. 3.9, для колес обеих ступеней

Таблица 3.9

Термообработка |

Твердость зубьев Н** |

Группа сталей |

МПа |

|

|

sF |

МПа |

МПа |

||

на поверхности |

в сердцевине |

|||||||||

Нормализация, улучшение

Объемная закалка |

180...350НВ

45...35HRC |

40; 45; 40Х; 40ХН;45ХЦ; 5ХМ и др. 40Х; 40ХН; 45ХЦ;36ХМ и др. |

2НВ+70

18HRC+150 |

1,1 |

1,8HB

550

900

650 550 |

1,75 |

2,8σт

2,8σт |

2,74HB

1400

1260 »

1430

1000 » |

||

Закалка т.в.ч. по всему контуру (модуль тп≥3мм) Закалка т.в.ч. сквозная с охватом впадины (модуль тn<3мм*) |

56...63HRC 45...55HRC 45...55HRC |

25...55HRC » 45...55HRC |

55ПП; У6; 35ХМ; 40Х; 40ХН и др. 35ХМ; 40Х; 40ХН и др. |

17 HRCпов +200 |

1,2 |

40HRCпов

40HRCпов,

40HRCпов, 30HRCпов. |

||||

Азотирование |

55...67HRC 50...59 HRC |

24...40HRC » |

35ХЮА; 38ХМЮА; 40Х; 40ХФА; 40ХНМА и др. |

1050 »

23HRCпов

23HRCпов

23HRCпов |

12HRCсердц+300

1,75 |

|||||

Цементация и закалка

Нитроцементация и закалка |

55...63HRC

57...63HRC |

30...45HRC

30...45HRC |

Цементируемые стали всех марок Молибденовые стали 25ХГМ, 25ХГНМ. Безмолибденовые стали 25ХГТ, 30ХГТ, 35Х и др |

750

1000

750 |

1,5 |

40HRCпов,

40HRCпов.

40HRCпов, |

1200

1520

1520 |

|||

*Распространяется на все сечения зуба и часть тела зубчатого колеса под основанием, впадины.

**Приведен диапазон значений твердости, в котором справедливы рекомендуемые зависимости для пределов выносливости и предельных допускаемых напряжений (рассчитывают по средним значениям твердости в пределах допускаемого отклонения, указанного в табл. 8.8); HRCпов—твердость поверхности, HRCсердц—твердость сердцевины.

σHFlim=1,8·240=432 МПа; для шестерни первой ступени

σHFlim=12·28+300=636 МПа; для шестерни второй ступени

σHFlim=1,8·270=486 МПа.

Определяем [σF] по формуле (8.67). Предварительно по формуле (8.71) и табл. 3.8 для колеса второй ступени при т=6 и ранее найденных значениях Nk получим NFЕ=0,14·7·107=0,98 107> NFG=4·106. При этом YN=l. Аналогично и для всех других колес и шестерен получим YN=1. Передача не реверсивная, YA=1.

По табл. 3.9, SF=1,75. Для обоих колес

[σF]=432/1,75=246 МПа; для шестерни второй ступени

[σF]= 486/1,75=278 МПа; для шестерни первой ступени

[σF]=636/1,75=363 МПа.

Допускаемые напряжения при кратковременной перегрузке—табл. 3.9. Предельные контактные напряжения для колес обеих ступеней

[σН]max=2,8[σт]=2,8·550=1540 МПа; для шестерни второй ступени

[σН]max=2,8·700=1960 МПа, для шестерни первой ступени

[σН]max=30·55=1650 МПа.

Предельные напряжения изгиба для обоих колес [σF]тах=2,74·240=685 МПа; для шестерни второй ступени [σF]тах=2,74·270=740 МПа; для шестерни первой ступени [σF]тах 1000 МПа.

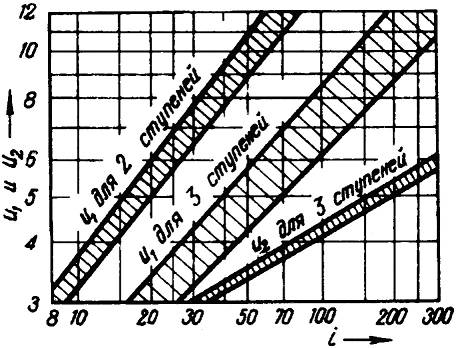

3. Распределяем передаточное отношение между первой и второй ступенями редуктора (рис. 3.10): и1=6; и2=i/и1=20/6=3,34.

4 .

Крутящие моменты: на входном валу при

.

Крутящие моменты: на входном валу при

ω

Рис 3.10

5. Вначале рассчитываем вторую прямозубую пару, как более нагруженную и определяющую габариты редуктора. Условимся обозначать здесь и далее предварительно выбранные или рассчитанные параметры дополнительным индексом—штрих. По рекомендации табл. 3.10 принимаем Таблица 3.10

Редукторы при расположении колес относительно опор (см. рис. 8.13) |

Рекомендуемые значения |

Твердость рабочих поверхностей зубьев |

|

Н2≤350НВ или Н1 и Н2≤350НВ |

Н1 и Н2>350НВ |

||

Симметричное

Несимметричное

Консольное |

ψbа

ψbа

ψbа

|

0,3...0,5 1,2...1,6 0,25...0,4 1,0„.1,25 0,2...0,25 0,6...0,7 |

0,25...0,3 0,9...1,0 0,2...0,25 0,65...0,8 0,15...0,2 0,45...0,55 |

Примечания: 1. Для шевронных колес при bw, равной сумме полушевронов, ψbа увеличивают в 1,3...1,4 раза. 2. Для подвижных колес коробок скоростей ψbа=0,1,..0,2. 3. Большие значения—для постоянных и близких к ним нагрузок. 4. Для многоступенчатых редукторов, в которых нагрузка увеличивается от ступени к ступени, в каждой последующей ступени значения ψbа, ψbd принимают больше на 20...30%, чем в предыдущей. Это способствует хорошему отношению размеров колес по ступеням (см. § 8.9). Если при расчете выбирают ψbа, то расчетное значение bw проверяют по максимально допускаемому значению

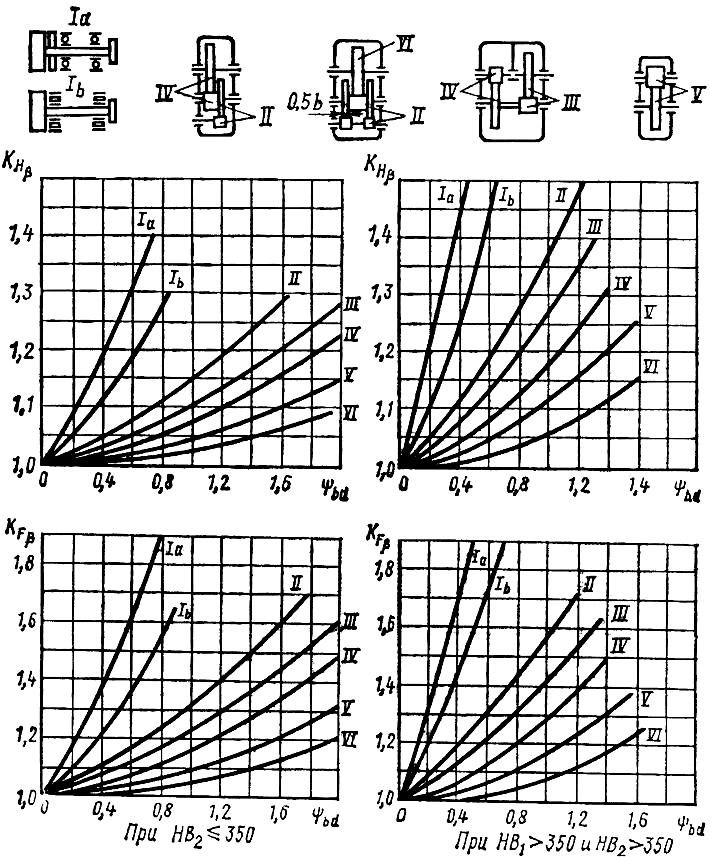

![]() =0,4.

При этом по формуле

=0,4.

При этом по формуле

![]() =0,5·0,4(3,34+l)=0,868

(<

=0,5·0,4(3,34+l)=0,868

(<![]() =l,25;

см. табл. 3.10) и по графику

=l,25;

см. табл. 3.10) и по графику

рис.3.7 находим КНβ≈l,06. Далее находим Епр=2,1·105 МПа; ранее было найдено [σН]=500 МПа;

Т2=Тт=847·103 Н·мм. Подставляя в формулу, находим

![]() мм.

мм.

Округляя

по ряду Ra

40 (см. с. 136) до а2=200

мм, находим b'w=

a2=80мм.

По табл. 3.11

принимаем

![]() =30

и находим модуль т'=b'w/

=80/30=

2,66 мм. По табл. 3.12

назначаем т=2,5

мм.

=30

и находим модуль т'=b'w/

=80/30=

2,66 мм. По табл. 3.12

назначаем т=2,5

мм.

Суммарное число зубьев z'Σ=2a/m=2·200/2,5=160.

Примечание. При расчете прямозубых передач без смещения для сохранения принятого значения а модуль следует подбирать так, чтобы z'Σ было целым числом.

Число

зубьев шестерни z1=z'Σ(u'2+1)=160/(3,34+1)=26,86.

Принимаем zl=31>zmin=l7.

Число зубьев колеса z2=z'Σ—zl=160—37=123.

Фактическое передаточное число

и2=z2/zl=123/37=3,324.

При этом

![]() =20/3,324=6,02.

Делительные диаметры шестерни и колеса

dl=zlm=31·2,5=92,5

мм; d2=123·2,5=307,5

мм.

=20/3,324=6,02.

Делительные диаметры шестерни и колеса

dl=zlm=31·2,5=92,5

мм; d2=123·2,5=307,5

мм.

Таблица 3.11

Конструкция |

ψт=bw/m, не более |

Высоконагруженные точные передачи, валы, опоры и корпуса повышенной жесткости: |

|

Н≤350HB |

45...30 |

Н>350НВ |

30...20 |

Обычные передачи редукторного типа в отдельном корпусе с достаточно жесткими валами и опорами (и другие аналогичные): Н≤350HB |

30...20 |

Н>350НВ |

20..15 |

Грубые передачи, например с опорами на стальных конструкциях (крановые и т.п.) или с плохо обработанными колесами (литые), а также открытые передачи, передачи с консольными валами (конические), подвижные колеса коробок скоростей |

15...10 |

Примечание. Меньшие значения ψт — для повторно-кратковременных режимов работы, значительных перегрузок и средних скоростей; большие значения ψт — для длительных режимов работы, небольших перегрузок и высоких скоростей.

Таблица 3.12

Ряды |

Модуль, мм |

1-й |

1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 |

2-й |

1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22 |

Примечание. Следует предпочитать 1-й ряд.

6. Выполняем проверочный расчет на усталость по контактным напряжениям. Предварительно определяем KH=KНβKHv. Частота вращения колеса второй, ступени n3=n1/i=960/20=48-1 мин. Окружная скорость v=πd2n3/60=π·307,5·10-3·48/60=0,77 м/с. По табл. 3.13 назначаем 9-ю степень точности.

Таблица 3.13

Степень точности, не ниже |

Окружная скорость, м/с, не более |

Примечание |

|

прямозубая |

косозубая |

||

6 (высокоточные)

7 (точные)

8 (средней точности)

9 (пониженной точности) |

15

10

6

2 |

30

15

10

4 |

Высокоскоростные передачи, механизмы точной кинематической связи—делительные отсчетные и т.п. Передачи при повышенных скоростях и умеренных нагрузках или при повышенных нагрузках и умеренных скоростях Передачи общего машиностроения, не требующие особой точности Тихоходные передачи с пониженными требованиями к точности |

По табл. 3.14, KHv=1,06. Ранее было найдено Кнβ=1,07. При этом Кн=1,07·1,05=1,13.

Учитывая, что для нашего примера αw=α=20°, sin2α≈0,64 и Т1=ТII, находим

![]() МПа≈[σH]=500МПа.

МПа≈[σH]=500МПа.

Примечание.

Если значения [σH]=и

σH

расходятся

более чем на ±5%, то их можно сблизить

путем изменения ширины колес по условию,

которое следует из формулы (8.10):

![]() .

.

7. Выполняем проверочный расчет по напряжениям изгиба — формула

Таблица 3.14

Степень точности ГОСТ 1643-81 |

Твердость поверхностей зубьев |

Коэффициенты |

v, м/с |

||||

1 |

3 |

5 |

8 |

10 |

|||

6 |

а |

Khv |

1,03 1,01 |

1,09 1,03 |

1,16 1,06 |

1,25 1,09 |

1,32 1,13 |

Kfv |

1,06 1,03 |

1,18 1,09 |

1,32 1,13 |

1,50 1,20 |

1,64 1,26 |

||

б |

Khv |

1,02 1,01 |

1,06 1,03 |

1,10 1,04 |

1,161,06 |

1,20 1,08 |

|

Kfv |

|||||||

7 |

а |

Khv |

1,04 1,02 |

1,12 1,06 |

1,20 1,08 |

1,321,13 |

1,40 1,16 |

Kfv |

1,08 1,03 |

1,24 1,09 |

1,40 1,16 |

1,64 1,25 |

1,80 1,32 |

||

б |

Khv |

1,02 1,01 |

1,06 1,03 |

1,12 1,05 |

1,19 1,08 |

1,25 1,10 |

|

Kfv |

|||||||

8 |

а |

Khv |

1,05 1,02 |

1,15 1,06 |

1,24 1,10 |

1,38 1,15 |

1,48 1,19 |

Kfv |

1,10 1,04 |

1,30 1,12 |

1,48 1,19 |

1,77 1,30 |

1,96 1,38 |

||

б |

Khv |

1,03 1,01 |

1,09 1,03 |

1,15 1,06 |

1,24 1,09 |

1,30 1,12 |

|

Kfv |

|||||||

9 |

а |

Khv |

1,06 1,02 |

1,12 1,06 |

1,28 1,11 |

1,45 1,18 |

1,56 1,22 |

Kfv |

1,11 1,04 |

1,33 1,12 |

1,56 1,22 |

1,90 1,36 |

- 1,45 |

||

б |

Khv |

1,03 1,01 |

1,09 1,03 |

1,17 1,07 |

1,28 1,11 |

1,35 1,14 |

|

Kfv |

|||||||

Примечания: 1. Твердость поверхностей зубьев

а![]() — Н1≤350HB,

Н2≤350НВ;

— Н1≤350HB,

Н2≤350НВ;

Н1≥45НRC, Н2≤350НВ;

б— H1≥45HRC, Н2>≥45HRC.

2. Верхние числа —прямозубые, нижние—косозубые колеса.

По

графику рис.3.5 при х=0

находим: для шестерни

![]() =3,87,

для колеса YFS2≈3,73.

=3,87,

для колеса YFS2≈3,73.

Расчет

выполняем по тому из колес пары, у

которого меньше [σF]/![]() .

В нашем случае [σF1]/

=278/3,87=72;

[σF2]/YFS2=246/3,73=66.

Расчет выполняем по колесу.

.

В нашем случае [σF1]/

=278/3,87=72;

[σF2]/YFS2=246/3,73=66.

Расчет выполняем по колесу.

По

графику рис. 3.7, KFβ=l,15.

По табл. 3.14 KFv=l,11.

При этом KF=l,15·1,11=1,28.

Далее,

![]() Н. По формуле, σF2=3,73·5665·1,28/(80·2,5)=137

МПа < [σF]=246

МПа; Отмечаем, что для данной пары колес

основным критерием работоспособности

является контактная, а не изгибная

прочность.

Н. По формуле, σF2=3,73·5665·1,28/(80·2,5)=137

МПа < [σF]=246

МПа; Отмечаем, что для данной пары колес

основным критерием работоспособности

является контактная, а не изгибная

прочность.

Выполняем проверочный расчет на заданную перегрузку

![]() =713МПа<1540

МПа.

=713МПа<1540

МПа.

σFmax=137·2=274 МПа<685 МПа.

Условия прочности соблюдаются.

9. Рассчитываем первую косозубую пару. Этот расчет можно выполнять с учётом или без учета уже известных размеров колес второй ступени редуктора. Во втором случае сохраняется порядок расчета, изложенный выше. При этом приходится выполнять корректировку расчетов в целях уменьшения габаритов и соблюдения условия одновременного погружения колес обеих ступеней в масляную ванну на рекомендуемую глубину. Тот же результат получают быстрее при расчете с учетом размеров колеса второй ступени. Ниже излагается такой расчет.

Назначаем

(![]() )1=(0,7...0,9)(

)1=(0,7...0,9)(![]() )2=240

мм, где (d2)2—диаметр

колеса второй ступени

)2=240

мм, где (d2)2—диаметр

колеса второй ступени

![]() =

/u1=240/6,02=40

мм;

=

/u1=240/6,02=40

мм;

![]() =0,5(

+

)=140мм

соответствует ряду Ra40.

В противном случае подбираем новые

значения диаметров колес.

=0,5(

+

)=140мм

соответствует ряду Ra40.

В противном случае подбираем новые

значения диаметров колес.

Для

определения ширины колес bw

решаем уравнение относительно

![]() и приняв КНβ=1:

и приняв КНβ=1:

![]() =0,2·140=28

мм.

=0,2·140=28

мм.

При

этом

![]() =28/40=0,7

не превышает допускаемых максимальных

значений (табл. 3.10).

=28/40=0,7

не превышает допускаемых максимальных

значений (табл. 3.10).

По

табл. 3.11 принимаем

![]() =25

и находим mn=

=25

и находим mn=![]() =28/25=1,12.мм.

=28/25=1,12.мм.

По

табл. 3.12 и рекомендациям назначаем

mn=1,5мм.

Принимаем

![]() =1,2

и определяем β:sin

β΄=π·1,2·1,5/28

= 0,202; β'≈12° — в рекомендуемых пределах.

=1,2

и определяем β:sin

β΄=π·1,2·1,5/28

= 0,202; β'≈12° — в рекомендуемых пределах.

Далее, z'1=d1cosβ/mn=40·0,978l/l,5≈26>zmin=16 (табл.3.15), z'2=z'lu'1=26·6,02 ≈157.

Таблица 3.15

Коэффициент смещения |

Передачи |

||

шестерни х1 |

колеса х2 |

прямозубые |

косозубые и шевронные |

0 0,3

0,5 |

0 -0,3

0,5 |

z1>21 14≤z1≤20 и и≥3,5

10≤z1≤30*** |

z1≥zmin+2* z1≥zmin+2, но не менее 10 и и≥3,5**. Рекомендация не распространяется на передачи, у которых при твердости колеса ≤320 НВ твердость шестерни превышает не более чем на 70 НВ |

* Ограничение по подрезанию:

β, град до 12 св. 12 до 17св. 17 до 21 св. 21 до 24 св. 24 до 28

zmin 17 16 15 14 13

β, град св. 28 до 30

zmin 12

** Ограничение по подрезанию:

β, град до 10 св. 10 до 15 св. 15 до 20 св. 20 до 25 св. 25 до 30

zmin 12 11 10 9 8

*** Нижние предельные значения z1, определяемые минимумом εa=1,2 в зависимости от z2:

z2 16 18...19 20...21 22...24 25...28 29

z1 16 14 13 12 11 10

Фактическое передаточное число u1=157/26=6,038. Фактическое передаточное отношение редуктора i=u1u2=6,038·3,324=20,07; отклонение от заданного 0,3% меньше допускаемого ±4%.

Уточняем значение β по межосевому расстоянию; cosβ=0,5(z1+z2) mn/a=0,5(26+157)1,5/140=0,9804, β=11°21'40".

1 0.

Выполняем проверочный расчет по

контактным напряжениям. Предварительно

определяем окружную скорость:

0.

Выполняем проверочный расчет по

контактным напряжениям. Предварительно

определяем окружную скорость:

v=πd1n1/60=π·40·10-3·960/60≈2 м/с.

По табл. 3.13 назначаем 9-ю степень точности.

П

Рис.3.11

По табл. 3.16, КНа=1,13.

Таблица 3.16

Окружная скорость v, м/с |

Степень точности |

KHα |

KFα |

До 5

Св; 5 до 10

Св. 10 до 15 |

7 8 9 7 8 7 8 |

1,03 1,07 1,13 1,05 1,10 1,08 1,15 |

1,07 1,22 1,35 1,2 1,3 1,25 1,40 |

По формуле

![]() =[1,88-

3,2(1/26+1/157)]cosβ=l,7

=[1,88-

3,2(1/26+1/157)]cosβ=l,7

в рекомендуемых пределах.

По формуле

![]()

По формуле, при αw=α=0°

![]()

=1,18·0,8

=1,18·0,8![]() МПа≈[σH]=625МПа-корректировать

bw

не требуется.

МПа≈[σH]=625МПа-корректировать

bw

не требуется.

11. Проверочный расчет по напряжениям изгиба.

По формуле

zv1=26/0,98043≈28; zv2=157/0,98043≈167.

По графику риc.3.12 при x=0 находим; для шестерни YFS1=3,9, для колеса YFS2=3,75. [σF1]/YFSl=363/3,9=93; [σF2]/YFS2=246/3,75=70,4 расчет выполняем по меньшему значению, т.е. по колесу.

По табл. 3.17, KFα=l,35

По формуле находим YFβ=1,35-0,91/1,7≈0,72.

где Yβ=1-β°/140=1-11,36/140=0,91

По графику рис. 3.11, KFβ=1,2, по табл. 3.14, KFv=1,08. При этом KF=1,2·1,08=1,3.

Далее F1=2T1/d1=2·45·103/40=2250 Н.

П

Рис. 3.12

σF=3,75·0,72·2250·1,3/(28·1,5)=185 МПа<[σF]=240 МПа—условия прочности соблюдаются.

Таблица 3.17

Окружная скорость v, м/с |

Степень точности |

KHα |

KFα |

До 5

Св; 5 до 10

Св. 10 до 15 |

7 8 9 7 8 7 8 |

1,03 1,07 1,13 1,05 1,10 1,08 1,15 |

1,07 1,22 1,35 1,2 1,3 1,25 1,40 |

Отмечаем, что и для первой ступени основным критерием работоспособности является контактная, а не изгибная прочность. Далее выполняют проверочный расчет на перегрузку.

В результате получено: 1-я ступень—mn=1,5 мм, z1=26, z2=157, d1=40мм, d2=240 мм, a1=140 мм, β=11°21'40", bwl=28 мм; 2-я ступень — т=2,5мм, z1=37, z2=123, d1=92,5 мм, d2=307,5, a2=200мм, bw2=80 мм.

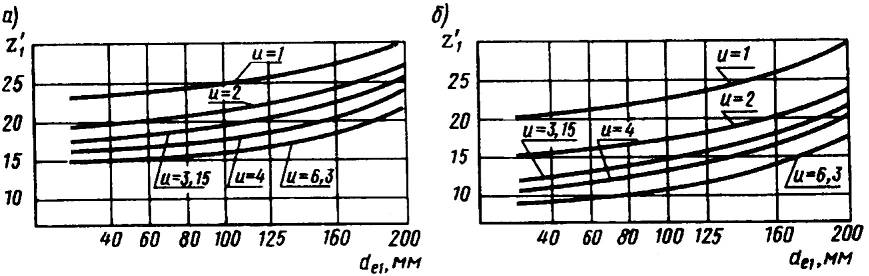

П ример

3.3 В редукторе

(пример 3.2) заменить первую косозубую

цилиндрическую пару конической парой

с круговыми зубьями (рис.3.13) [2]. Расчет

выполнить только для конической пары.

ример

3.3 В редукторе

(пример 3.2) заменить первую косозубую

цилиндрическую пару конической парой

с круговыми зубьями (рис.3.13) [2]. Расчет

выполнить только для конической пары.

Р

Рис.3.13

1. Принимаем Кbе=0,285.

При

H2≤350НВ

принимаем (рис.3.14) КНβ=1,

![]() =1,3+0,13·4=1,65.

При T1=45·103

Н мм находим T2=45·103·4·0,96=173·103Н·мм.

=1,3+0,13·4=1,65.

При T1=45·103

Н мм находим T2=45·103·4·0,96=173·103Н·мм.

Затем вычисляем

d'e2=2,9

![]() =177

мм;

=177

мм;

![]() =91,22

мм;

=91,22

мм;

b'=KbeR'e =0,285·91,22=26 мм.

2. Определяем геометрические параметры. Углы делительных конусов tgδ2=u1=4, δ2=75°57'50" (вычисление с точностью до 10"), δ1=14°2'10", d'el=d'e2/u=177/4=44,25 мм.

Далее расчет ведем по параметрам среднего сечения, в котором для круговых зубьев нормальный модуль принимают из стандартного ряда:

![]() =44,25(91,22-0,5·26)/91,22=37,94

мм.

=44,25(91,22-0,5·26)/91,22=37,94

мм.

По

графику рис. 3.15,

![]() =12

и, далее, z1=l,3

=15,6.

=12

и, далее, z1=l,3

=15,6.

Округляем

до целого значения z1=16,

![]() =37,94/16≈2,4.

=37,94/16≈2,4.

Принимаем βn=35°,

![]() =1,966

мм.

=1,966

мм.

Округляем до стандартного и принимаем mnm=2 мм.

Рис.3.14

При

этом mtm=2/cos35°=2,422

мм. и z'1![]() =37,94/2,442=15,54.

Окончательно принимаем z1=16,

z2=z1·u=16·4=64.

=37,94/2,442=15,54.

Окончательно принимаем z1=16,

z2=z1·u=16·4=64.

Примечание. В нашем случае z2—целое число. Если z2 приходится округлять до целого числа, то изменится u1. Тогда надо уточнять углы δ1 и δ2.

Далее

dm1=mtm z1=2,442 16=39,072 мм;

dm2= mtm z2=2,442·64=156,288 мм.

Рис. 3.15

3.Проверяем контактную прочность при αw=α=20°. Предварительно определяем v=πdmln160=π·39,072·103·960/60≈2 м/с.

По табл. 3.13 назначаем 8-ю степень точности. По табл. 3.14 с понижением степени точности на одну степень находим KHv= ,04. При ранее найденном KHβ=1 получаем KH=KHβ KHv=1,04.

Определяем напряжение

![]() МПа<[σH]=625МПа.

МПа<[σH]=625МПа.

Расхождение <5% условие прочности соблюдается. Окончательно принимаем b=26 мм.

Примечание. При существенных расхождениях корректируют значение b по условию b=b' (σH/[σH])2.

4. Проверяем прочность по напряжениям изгиба. Предварительно находим

Ft=2T1/dml=2·45·103/39,072=2303 Н.

Назначаем коэффициенты смещения

![]() 0,36.

0,36.

По формуле zvn1=16/(0,97·0,8193)≈30: zvn2=64/(0,24·0,8193)=385. По графику рис. 3.5 находим YFS1=3,68; YFS2=3,77. По табл. 3.14, с понижением степени точности на одну степень KFv=1,08. При ранее найденном значении KHβ=1 находим

KFβ =1+(KHβ-1)1,5=1 и KF= KFβKFv=1,08.

Вычисляем

![]() =0,85+0,043·4=1,022.

=0,85+0,043·4=1,022.

Сравниваем

значения [![]() ]/YFS1=363/3,68=98,6

и [

]/YFS1=363/3,68=98,6

и [![]() ]/YFS2=246/3,77=65,3.

Расчет ведем по колесу (меньшему

значению). и находим

]/YFS2=246/3,77=65,3.

Расчет ведем по колесу (меньшему

значению). и находим

![]() =3,77·2303·1,08/(1,022·26·2)=176

МПа<[

]=246

МПа.

=3,77·2303·1,08/(1,022·26·2)=176

МПа<[

]=246

МПа.

Условие прочности соблюдаются. Основным критерием является прочность по контактным напряжениям.

Далее выполняют проверочный расчет на перегрузку по аналогии с п. 8 примера 3.1

5. Определяем другие геометрические параметры: Rm=dm1(2sinδ1)=39,072/(2·0,24254)=80,55 мм; Rе=Rm+0,5b=80,55+0,5·26=93,55 мм; de1=dm1Re/Rm=39,072·93,55/80155=45,38 мм; mte=de1/z1=45,5/16=2,836 мм; de2=mte·ze2=2,836·64=181,5 мм.

Ранее были найдены: mnm=2 мм, z1=16, z2=64, b=26 мм, δ1=14°2'10˝, δ2=75°57'50".

Примечание. Остальные геометрические параметры (в том числе измерительный комплекс), которые не используют при расчетах на прочность, рассчитывают по ГОСТ 19624—74 с прямыми и по ГОСТ 19326—73 с круговыми зубьями.

Пример

3.4 Рассчитать

передачу по схеме (см. рис. 3.16) при

Ра=25кВт,

па=960

мин-1,

![]() =5,5;

нагрузка близка к постоянной, срок

службы длительный [2].

=5,5;

нагрузка близка к постоянной, срок

службы длительный [2].

Рис. 3.16

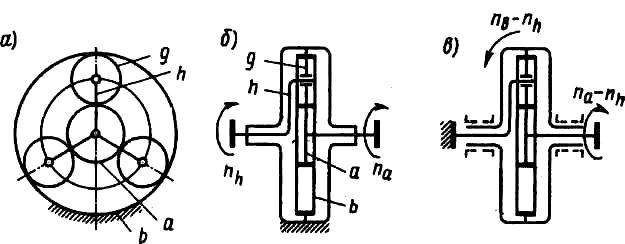

Решение. 1. Принимаем число сателлитов С=3 и определяем числа зубьев. Выбираем za=21 и, по формуле (8.75),

zb=( -l)za=(5,5- 1)21=94,5.

Принимаем, zb=93 по условию симметричного размещения сателлитов. По условию (8.90)*,

zg=(zb-za)/2=(93-21)/2=36.

По условию (8.91), (21+36)sin (π/3)>(36+2) или 49,4>38, т.е. условие соседства выполняется.

Действительное передаточное отношение

=l+zb/za=1+93/21=5,44

отличается от заданного не более допускаемых±4%.

2. Определяем размеры колес пары а—g по контактной прочности—формула (8.88). Выбираем прямозубое зацепление. Назначаем (см. табл. 8.8) сталь 40Х при средней твердости для колеса а 280 НВ, а для сателлита g—250 НВ.

В конструкции предусматриваем плавающим центральное колесо и по рекомендации (8.81) принимаем Кс=1,15. Для рассматриваемой пары в формуле (8.88)

u=zg/za=36/21=l,73; d1=da; C=3.

Принимаем ψba=0,5 [см. рекомендации—формула (8.89)].

По

формуле (8.55) определяем допускаемые

контактные напряжения; по табл. 8.9 для

материала сателлита, как менее прочного,

имеем

![]() =2НВ+70=2·250+70=570

МПа; sH=1,1.

=2НВ+70=2·250+70=570

МПа; sH=1,1.

И далее, ZN=l —длительно работающая передача, для которой NHE>NHG [см. формулу (8.61)]. При этом [σн]=570/1,1=520 МПа.

*Далее обозначение номеров формул, рис. и табл. принято по первоисточнику

По графику рис. 8.15 (кривая V), KHβ=1,02, Т1=Тa=(30/π)(Pa/na)=30·25·103/(π·960)=250Н·м=250·103 Н·мм.

Подставляя данные в формулу (8.88)

![]() мм.

мм.

получаем

bw=![]() =84·0,5=42

мм; m=

=84·0,5=42

мм; m=![]() =84/21=4

мм. По табл. 8.1 принимаем т=4мм.

Уточняем: da=21·4=84

мм; da=

36·4=144 мм; db=93·4=372

мм; условие соседства: 49,4>44.

=84/21=4

мм. По табл. 8.1 принимаем т=4мм.

Уточняем: da=21·4=84

мм; da=

36·4=144 мм; db=93·4=372

мм; условие соседства: 49,4>44.

3.Выполняем проверочный расчет на усталость по контактным напряжениям— формула (8.10) при αw=α=20°.

Окружная скорость v=πdana/60 =π·8410-3·960/60=4,2 м/с. По табл. 8.2 назначаем 8-ю степень точности. По табл. 8.3, KHv≈1,2 и, далее, KH=KHβKHv= 1,02·1,2=1,22.

По формуле (8.10) с учетом Кс и С имеем

![]() МПа≈

МПа≈![]() =520

МПа.

=520

МПа.

4.Выполняем проверочный расчет по напряжениям изгиба — формула (8.19).

Рассчитываем зубья сателлита, так как они подвергаются знакопеременным напряжениям.

По

табл. (8.9),.![]() =1,8HB=1,8·250=450

МПа.

=1,8HB=1,8·250=450

МПа.

По

формуле (8.67), принимая SF=1,75,

YN=1

и YA=0,7,

находим

![]() =450·0,7/1,75=180

МПа.

=450·0,7/1,75=180

МПа.

По графику рис. 8.18, при х=0 YFS= ,8. По графику рис. 8.15 (кривая V), KFβ= l,05. По табл. 8.3, KFv=1,4 и, далее, KF=1,05·1,4=1,47.

По формуле (8.80),

Ft=Fta=2·250·103·1,15/(84·3)=2282Н.

По формуле (8.19),

σF=3,8·2282·1,47/(42·4)=76 МПа<[σF]=180 МПа. Условие прочности соблюдается.

5. Все размеры второй пары (сателлит g — колесо b) известны. Поэтому расчет выполняют в форме проверочного на контактную и изгибную прочность.

Методика расчета та же, что и для первой пары. Особенности расчета указаны выше.

Пример 3.5. В передаче из примера 8.1 (см. рис. 3.8) заменить эвольвентное зацепление второй ступени зацеплением Новикова и сравнить размеры [2].

Решение. Материал и допускаемые напряжения сохраняем: [σH]=500 МПа; для шестерни [σF]=278МПа; u=3,34; T1=262·103 Н·мм, n1=160 мин-1.

1. Определяем d1 по формуле (8.95). По рекомендациям (см. выше) предварительно назначаем β=14°, εβ=1,3, z1=15. По графику рис. 8.55 находим Кв=0,14. По табл. 8.3, учитывая, что 2-я ступень тихоходная, принимаем КНv=1,05. Подставляя данные в формулу (8.95), с учетом ε'β=1 находим

![]() мм.

мм.

Модуль mn=d1cosβ/z1=54·0,97/15=3,49 мм. По табл. 8.1 принимаем mn=3,5 мм. При этом d1=3,5·15/0,97=54,12 мм.

2.

По формуле (8.96) проверяем прочность по

напряжениям изгиба. Предварительно

принимаем KFv=KHv=1,05;

по рис. 8.55 Ки≈0,2

и при

![]() =0,3,

ψ=1,25. Далее zv1=z1/cos3β=15/0,9135=16,5

и YF

≈0,95. При

этом

=0,3,

ψ=1,25. Далее zv1=z1/cos3β=15/0,9135=16,5

и YF

≈0,95. При

этом

![]() МПа<[σF]=278

МПа

МПа<[σF]=278

МПа

Условия прочности соблюдаются. Отмечаем, что в нашем примере нагрузка ограничивается контактной прочностью.

3. Определяем ширину колес по формуле (8.92): bw= εβ πmn/sinβ=l,3π3,5/sinl4°≈59 мм. Число зубьев колеса z2=z1u=15·3,34≈50. Диаметр колеса d2=z2mn/cosβ=50·3,5/cosl4°=180,4 мм.

В заключение сравниваем передачи:

передача Новикова передача эвольвентная

d1=54,12 мм 90 мм

d2=180,4 мм 300 мм

bw=59мм 86 мм

Отмечаем существенное уменьшение габаритов.