- •Технологический факультет

- •Дисциплине бд 416 "Теоретические основы и технология процессов переработки природных и попутных газов"

- •Для специальности 050721 "Химическая технология органических

- •Веществ и материалов"

- •Атырау – 2006

- •Содержание

- •5. Самостоятельная работа студентов под руководством

- •Учебно-методический комплекс

- •2. Конспект лекционных занятий

- •Модуль 1:

- •Лекция №1

- •Введение

- •Лекция 1 Выбор режима работы установок переработки природных газов Показатели качества продукции газопереработки

- •Лекция 2 Особенности проектирования и эксплуатации газоперерабатывающих установок и заводов

- •Хемосорбционные способы очистки газов от сероводорода и диоксида углерода Свойства кислых компонентов природных газов

- •Лекция 3 Классификация сернистых газов и процессов их очистки

- •Выбор поглотителей и технологических схем процессов очистки газов от сернистых соединений

- •Лекция 4 Очистка газов водными растворами диэтаноламина

- •Очистка газов водными растворами дигликольамина

- •Очистка газов водными растворами метилдиэтаноламина

- •Основные осложнения в работе установок очистки газов

- •Лекция 5 Борьба с пенообразованием на установках очистки газов

- •Очистка растворов аминов от различных примесей

- •Очистка газов от сероводорода и диоксида углерода физическими и комбинированными поглотителями. Процессы очистки газов физическими поглотителями

- •Очистка газов процессом Селексол

- •Лекция 6 Очистка газов процессом Сульфинол

- •Лекция 7 Очистка и осушка газов растворами гликолей

- •Очистка газов и конденсатов от тиолов

- •Очистка газов от тиолов трибутилфосфатом

- •Лекция 8

- •Производство газовой серы

- •Технологические схемы установок производства серы

- •Лекция 9 Технологические схемы установок производства серы

- •Очистка от сернистых соединений отходящих газов установок производства серы

- •Лекция 10 (продолжение)

- •Переработка газов низкотемпературной конденсацией. Общие вопросы низкотемпературной переработки газа.

- •Подготовка газа к низкотемпературной переработке

- •Установки низкотемпературной сепарации, работающие за счет изоэнтальпийного расширения газа

- •Лекция 11 Технологические схемы установок низкотемпературной конденсации с искусственным холодом

- •Установки низкотемпературной конденсации с изоэнтропийным холодильным циклом

- •Лекция 12 Продолжение

- •Сжатие газов низкого давления

- •Извлечение тяжелых углеводородов из газов с применением абсорбционных процессов

- •Основные требования к качеству абсорбентов и технологическим схемам абсорбционных установок

- •Выбор режима работы абсорбционных установок

- •Лекция 13 Технологические схемы абсорбционных установок

- •Лекция 14 Стабилизация газовых конденсатов Краткая характеристика газовых конденсатов

- •Стабилизация конденсата с применением ректификационных процессов

- •Анализ опыта эксплуатации установок стабилизации сернистых конденсатов

- •Анализ опыта эксплуатации установок стабилизации сернистых конденсатов (продолжение) Лекция 15

- •3. Практические занятия Практика №1 Тема: Параметры состояния газа

- •Некоторые теплофизические свойства газов

- •Практика №2 Тема: Важнейшие теплофизические свойства

- •Практика №3 Тема: Массовый, объемный и мольный состав газа

- •Практика №4 Тема: Печи и реакторы установок пиролиза нефтяного и газового сырья

- •На установках с подвижным слоем твердого теплоносителя

- •На установках с кипящим слоем твердого теплоносителя

- •Практика №5 Тема: Реакторы установок каталитической изомеризации

- •Практика №6 Тема: Реакторы установок полимеризации газообразных олефинов

- •Практика №7 Тема: Процесс каталитического алкилирования парафиновых и ароматических углеводородов олефинами

- •4. Лабораторные занятия Лабораторная работа №1

- •Методика проведения

- •Контрольные вопросы

- •Лабораторная работа №2 Содержание растворенных в нефти газов

- •Лабораторная работа №3 Общий газовый анализ

- •Контрольные вопросы

- •Лабораторная работа №4 Весовой газовый анализ

- •Методика проведения работы

- •Контрольные вопросы

- •Контрольные вопросы Лабораторная работа №5 Лабораторное определение характеристик природного газа

- •Методика проведения работы

- •Методика проведения

- •Контрольные вопросы

- •Лаборатория работа №7 Лабораторные исследования процесса очистки газа

- •Методика проведения

- •5. Самостоятельная работа студентов под руководством преподавателей (срсп)

- •Очистка газа

- •Установка очистки газа раствором моноэтаноламина

- •2. Газофракционирование

- •Абсорбционная газофракционирующая установка

- •Технологическая схема гфу непредельных углеводородов:

- •4. Технологическая схема пиролиза этановой и пропановой фракций

- •Технологическая схема отделения пиролиза этановой и пропановой фракции:

- •5. Схема установки сернокислотного алкилирования

- •6. Схема установки осушки газов гликолями

- •7. Схема установки адсорбционной осушки газов

- •8. Изомеризация парафиновых углеводородов

- •9. Технологическая схема очистки природного газа смесью этаноламина с этиленгликолями

- •10. Принципиальная технологическая схема установки Клауса

- •11. Принципиальная схема процесса Скот

- •12. Технологическая схема разделения природных газов

- •13. Принципиальная технологическая схема адсорбционного извлечения газового бензина

- •14. Полимеризация (олигомеризация) олефинов

- •15. Принципиальная схема компрессионной установки

- •6. Самостоятельная работа студентов (срс) План самостоятельной работы (срс)

- •7. Экзаменационные вопросы

- •Список рекомендуемой литературы

- •7.1. Основная литература

- •7.2 Дополнительная литература

2. Конспект лекционных занятий

Модуль 1:

Лекция №1

Введение

Объективной основой для дальнейшего развития газопереработки служат, с одной стороны, наличие прочной сырьевой базы — крупнейших месторождений, содержащих этан, пропан, бутаны, сероводород, гелий, тиолы и т. д., а с другой — потребность в указанных компонентах других отраслей народного хозяйства, в первую очередь нефтехимической.

Использование этана, пропана и бутанов в качестве сырья для получения мономеров имеет значительное преимущество над продуктами нефтепереработки, используемыми для той же цели. Так, выход этилена при пиролизе этана составляет 70%, а при пиролизе бензина и газойля 27 и 15% соответственно.

Ценным сырьем для химической промышленности являются также сернистые соединения природных газов, в первую очередь сероводород. В настоящее время около половины серы, производимой в СССР, получается из сероводорода, извлекаемого из природных газов. Сера используется в производстве серной кислоты, тиолы, выделяемые из природных газов, в производстве ядохимикатов и для одорирования газов.

Газовый конденсат является хорошим сырьем для производства моторных топлив. Выделение этана, пропана, бутанов, сероводорода, диоксида серы, тиолов и т. д. из природных газов осуществляется на промысловых установках комплексной подготовки газа (УКПГ) и газоперерабатывающих заводах (ГПЗ) с применением различных процессов.

Процессы переработки газов можно разделить на две группы: первичные и вторичные. К первичным отнесены процессы выделения из природных и нефтяных газов отдельных компонентов и фракций. К вторичным отнесены процессы глубокой переработки отдельных компонентов или фракций, выделяемых из газовых смесей (пиролиз индивидуальных углеводородов, производства моторных топлив из конденсата, производства газовой серы и т. д.).

Лекция 1 Выбор режима работы установок переработки природных газов Показатели качества продукции газопереработки

Разделение пластовой продукции газоконденсатных месторождений на фракции производится на газоперерабатывающих заводах (ГПЗ) и промысловых установках с применением абсорбционных, адсорбционных, хемосорбционных, конденсационных и других процессов.

Согласно классификации, продукция ГПЗ и промысловых установок подразделяется на 5 групп.

В первую группу входят газовые смеси, используемые как топливо. Их основным компонентом является метан. Эти газы» содержат также несколько процентов других углеводородов, диоксид углерода, азот и незначительные количества сернистых соединений. Содержание последних регламентируется отраслевым стандартом ОСТ.51.40—83 и техническими условиями. Одним из основных отличий продукции этой группы является то, что концентрация отдельных углеводородов в них не регламентируется.

Следует отметить, что незначительное количество продукции этой группы используется как сырье для производства метанола, аммиака и т. д.

Вторая группа включает в себя газообразные технически чистые углеводороды и гелий, а также газовые смеси с заданным составом. Эти продукты, как правило, используются для специальных целей.

Третья группа объединяет жидкие углеводороды, в том числе широкую фракцию легких углеводородов (ШФЛУ), смеси сжиженного пропана, сжиженные изо- и н-бутаны, жидкий гелий и т. д. Общим признаком этой группы является то, что в жидком состоянии при 20 оС эти углеводороды находятся при определенном избыточном давлении.

В четвертую группу входят продукты, находящиеся в нормальных условиях в жидком состоянии, такие как газовый конденсат и продукты его переработки.

К пятой группе относятся твердые продукты: канальная сажа, технический углерод и газовая сера.

Все продукты, входящие в состав вышеперечисленных групп, отличаются углеводородным составом, содержанием в них воды, механических примесей, диоксида углерода и сернистых соединений, температурами кипения и застывания и т. д.

Параметры, влияющие на потребительские свойства продуктов, включая способы их доставки к потребителям, принято называть показателями качества. Практически на все виды продукции установлены показатели качества, которые зафиксированы в государственных общесоюзных стандартах (ГОСТ), отраслевых стандартах (ОСТ) и технических условиях (ТУ).

Общими принципами установления показателей качества продукции газоперерабатывающих заводов являются:

-обеспечение бесперебойной подачи к потребителям;

-рациональное использование ресурсов сырья;

-возможность контроля в условиях производства и потребителя;

Установленные на те или иные продукты показатели качества наряду с потребительскими свойствами в косвенной форме отражают также уровень развития техники и технологии в данной отрасли.

Так, при проектировании ныне действующих ГПЗ концентрация H2S в товарном газе по ОСТ 51.40—83 установлена не более 20 мг/м3. Это связано с тем, что в настоящее время более глубокая очистка газа от H2S сопряжена со значительными дополнительными затратами. В настоящее время на крупнейших ГПЗ (Мубарекский и Оренбургский) достигается очистка газа от H2S до его остаточного содержания в газе 5—10 мг/м3 .практически при тех же эксплуатационных затратах, что и при очистке по требованиям отраслевого стандарта. Следовательно, при разработке новой редакции ОСТ возможно установление новых норм по содержанию H2S в товарном газе.

Однако в этом случае ряд старых установок по очистке газа от сероводорода не мог бы обеспечить очистку газа в соответствии с новыми требованиями. Для достижения на них более тонкой очистки газа от H2S потребовалась бы их реконструкция, что связано с большими капитальными вложениями. Поэтому установление более жестких требований на качество газа может быть отражено в технологическом регламенте соответствующей установки.

Одной из особенностей ГПЗ является изменение состава перерабатываемого в них сырья в зависимости от пластовых параметров нефтяного или газоконденсатного месторождений. Ввиду этого для ряда основных видов продукции не регламентируется компонентный состав как показатель качества. К таковым можно отнести в первую очередь товарный газ и газовый конденсат, а также моторные топлива, получаемые при переработке конденсата или нефтей. Кроме того, отдельные показатели этих продуктов устанавливаются в широком диапазоне.

Благодаря этому при относительно низких эксплуатационных затратах удается произвести переработку газожидкостных смесей с получением товарной продукции.

Следует отметить, что изменение состава добываемой продукции в первую очередь отражается на показателях сырья, поставляемого из нефтяных, газоконденсатных или газовых месторождений на ГПЗ. К примеру, из газоконденсатного месторождения (ГКМ) на ГПЗ в качестве сырья подаются нестабильный конденсат и отсепарированный газ. Со снижением пластового давления, а также при изменении режима промысловых установок изменяются составы нестабильного конденсата и газа. Практически эти изменения происходят беспрерывно. Поэтому установление в ТУ таких показателей, как температура начала и конца кипения, плотность, давление насыщенных паров, компонентный состав и т. д., сделали бы соблюдение требований ТУ невозможным.

Учитывая изложенное, в ТУ на сырье, поставляемое из ГКМ на ГПЗ, должны устанавливаться такие показатели, как содержание в сырье механических примесей, различных ингибиторов, воды и т. д. Перечисленные показатели отражают эффективность работы промыслового оборудования, и, воздействуя на ряд режимных показателей, возможно поддерживать их на определенном уровне.

Требования к качеству товарных газов. Основной продукцией промысловых и заводских установок по переработке газа является товарный газ, используемый в основном в качестве топлива. Как правило, потребители товарного газа находятся на большем расстоянии от районов расположения ГПЗ. Поэтому обеспечение бесперебойной подачи газа к потребителям является определяющим при разработке документов, регламентирующих его качественные показатели.

Наряду с этим от показателей качества газа в значительной степени зависят также капиталовложения на установки промысловой и заводской обработки газа и эксплуатационные расходы на них.

В настоящее время газы, подаваемые в магистральные газопроводы, отвечают требованиям ОСТ 51.40—83.

При установлении показателей качества газов за основу взяты следующие условия:

газ при транспортировании не должен вызывать коррозию трубопроводов, арматуры, приборов и т. д.; качество газа должно обеспечить его транспортирование в однофазном состоянии, т. е. в газопроводе не должны образовываться углеводородная жидкость, водяной конденсат и газовые гидраты; товарный газ не должен вызывать осложнений у потребителя при его использовании.

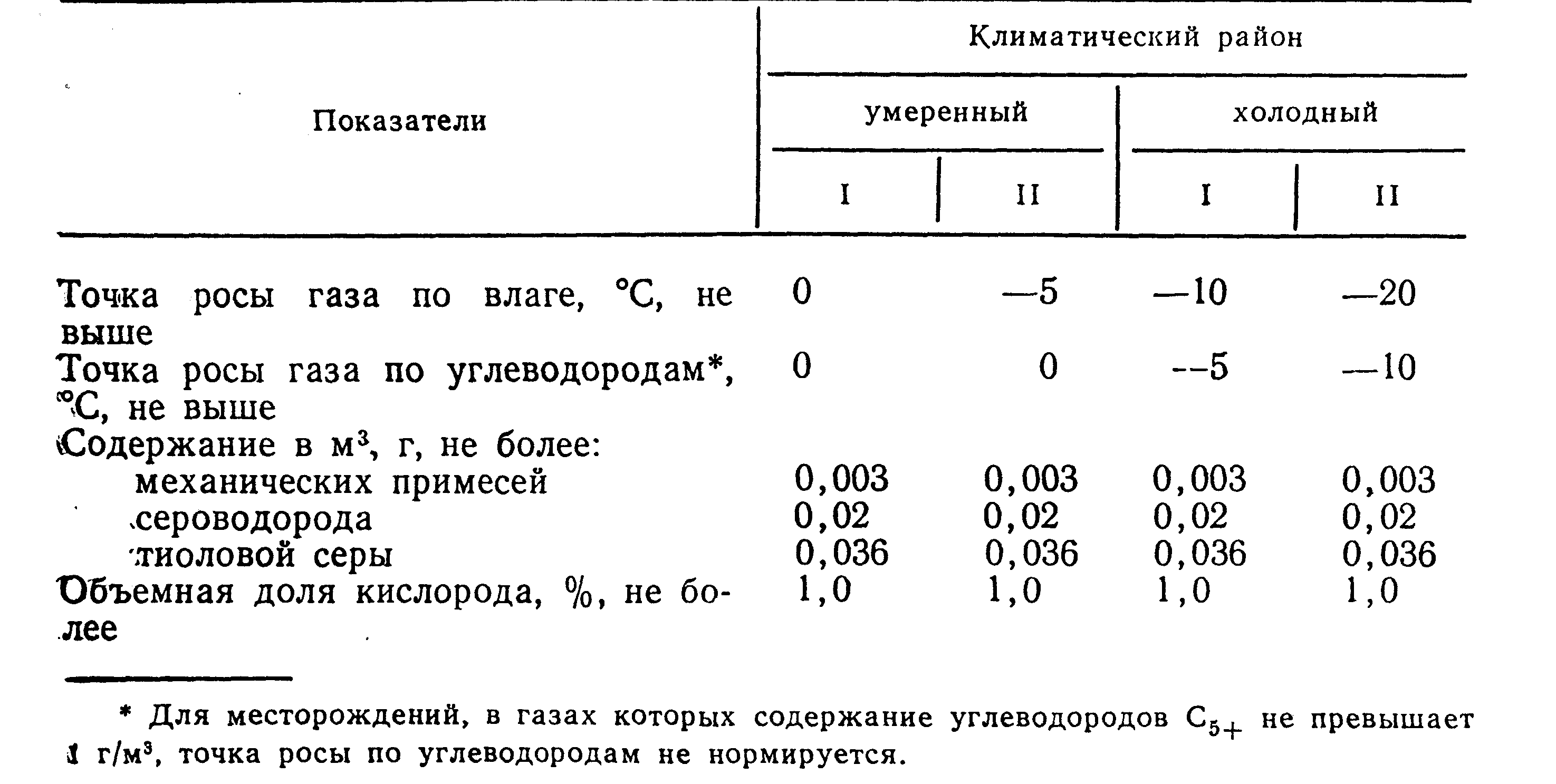

Показатели качества газов, подаваемых в магистральные газопроводы, приведены в таблице 1.

Точка росы газа по воде и углеводородам обеспечивает надежность бесперебойной подачи газа к потребителям в однофазном состоянии. Точка росы по углеводородам, кроме того, обусловливает извлечение из газа части тяжелых углеводородов, что способствует квалифицированному использованию ресурсов природных и нефтяных газов.

Таблица 1. Требования к качеству природного газа, подаваемого в газопроводы с 01.05 по 30.09 (I) и с 01.10 по 30.04 (II) (ОСТ 51-40—83) в различных климатических районах по ГОСТ 16350—80 (допускается поставка в отдельные газопроводы газа с более высоким содержанием сероводорода и по согласованным в установленном порядке техническим условиям)

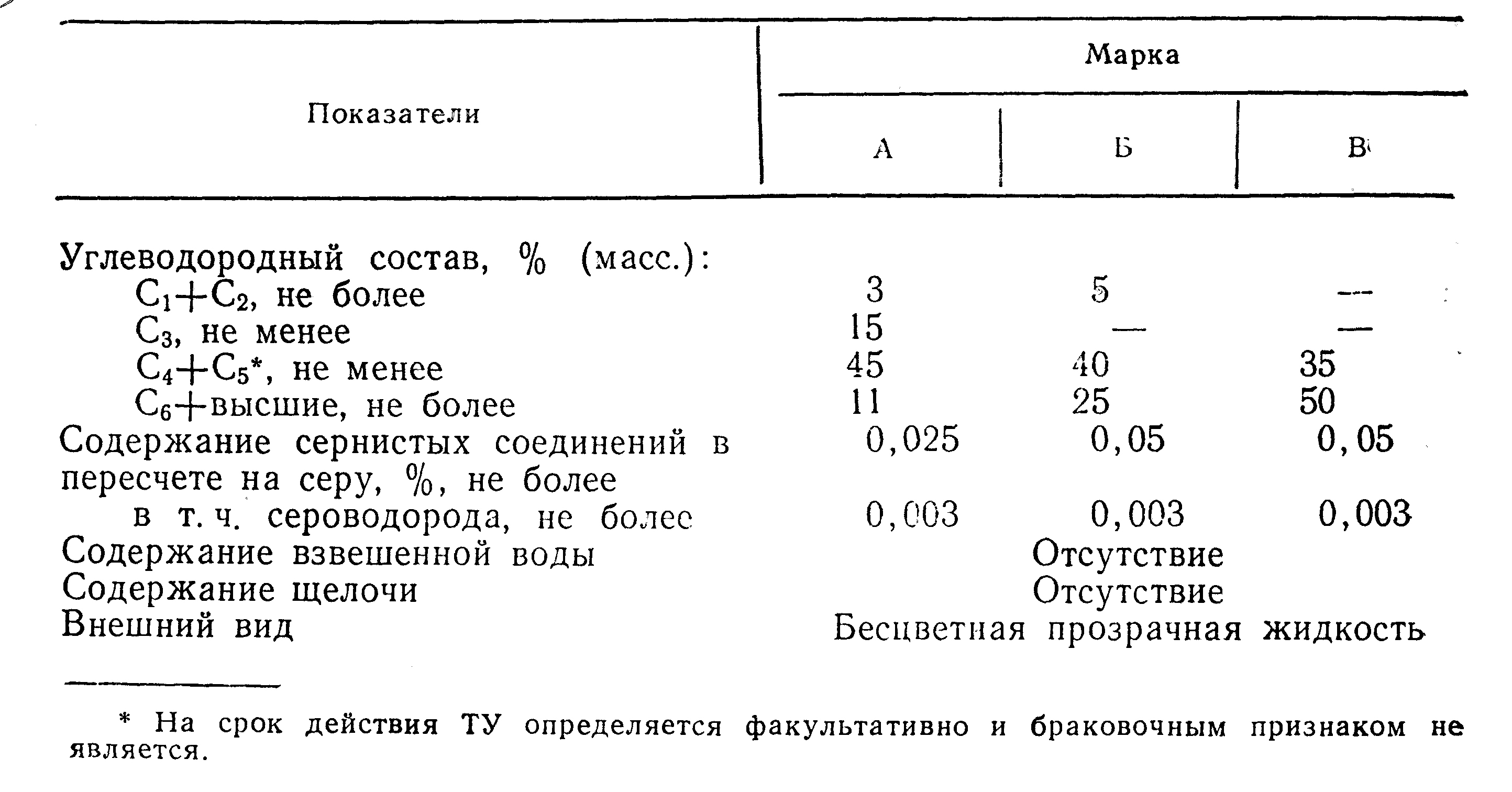

Таблица 2. Технические требования на ШФЛУ (ТУ 38-101-524—75)

Из сернистых соединений в ОСТ указаны только H2S и меркаптаны (тиолы). Поскольку в природных газах ряда месторождений наряду с H2S и тиолами содержатся также другие сернистые соединения (COS, CS2 и др.), рекомендуется - при разработке новой редакции ОСТ установить общее количество всех серосодержащих компонентов в газе. Важным показателем газа, влияющим на надежность работы газоперекачивающих агрегатов и износ трубопроводов, является содержание механических примесей. Исходя из опыта эксплуатации газотранспортных систем оно должно составлять не более 3 мг на 1 м3 газа.

До середины 70-х годов в отрасли отсутствовал стандарт» регламентирующий показатели транспортируемого газа. В результате этого в ряде случаев для одних и тех же условий при подготовке газа применялись разные технологические схемы и процессы, что приводило к удлинению сроков проектирования и строительства объектов промысловой и заводской обработки газа.

Разработка отраслевого стандарта на качество газа, подаваемого в МГ — ОСТ 51.40—74, позволила унифицировать ряд технологических схем и оборудования установок промысловой и заводской обработки газа и осуществить переход на индустриальные методы строительства объектов газовой промышленности.

Показатели качества ШФЛУ—широкой фракции легких углеводородов. ШФЛУ является сырьем для производства сжиженного газа. При переработке ШФЛУ получают также стабильный газовый конденсат или газовый бензин и газ низкого давления. (Последний, как правило, используют на собственные нужды.

Технические требования к качеству ШФЛУ разных марок, получаемых при переработке продуктов попутного нефтяного газа, приведены в таблице 2.

ШФЛУ, получаемая из продуктов переработки природного газа, может несколько отличаться по показателям качества в зависимости от состава сырья. К примеру, природный газ и газовый конденсат Оренбургского месторождения содержат значительное количество сернистых соединений. В ШФЛУ, получаемой из указанного сырья, содержание H2S допускается 0,03% (масс.), что в 10 раз больше, чем в ШФЛУ по ТУ 38-101-524—75 (см. таблицу 2). Одновременно в ШФЛУ Оренбургского ГПЗ допускается также до 1,05% тиоловой серы.

Содержание легких углеводородов — метана и этана — в первую очередь устанавливают исходя из необходимости ограничить давление насыщенных паров ШФЛУ, что связано с условиями ее транспортирования и хранения. Этот показатель влияет также на потери ШФЛУ. Содержание пентана или же гексана и высших углеводородов регламентируется с учетом цели переработки ШФЛУ.

Показатели качества сжиженных газов. Газы углеводородные сжиженные топливные для коммунально-бытового потребления согласно ГОСТ 20448—80 имеют следующие марки: СПБТЗ— смесь зимняя техническая пропана и бутана; СЛБТЛ — смесь летняя техническая пропана и бутана; БТ — бутан технический. Ранее сжиженные газы выпускались по ГОСТ 10196—62, согласно которому содержание пропана и пропилена в сжиженных газах должно было составлять не менее 93% (масс.). Такое топливо по эксплуатационным свойствам намного лучше сжиженных газов, выпускаемых по ГОСТ 20448—75. Однако ГОСТ 10196—62 не стимулировал использование бутанов и бутиленов в составе сжиженных газов. В виду этого на многих газо- и нефтеперерабатывающих заводах имеющиеся ресурсы бутанов и бутиленов использовались нерационально. Внедрение нового ГОСТ на сжиженный газ позволило повысить эффективность использования ресурсов углеводородов С4 и увеличить выпуск товарной продукции.

В качестве товарного продукта производится также фракция пропан-бутан-пентановая (ПБП) по ТУ 51-725—76. Концентрацию компонентов в ПБП устанавливают исключительно исходя из требований пиролизного производства. В соответствии с ТУ суммарное содержание пропана и бутанов в ПБП должно составить не менее 90% (масс.), в том числе изобутана не менее 17%, а содержание этана и C5H12+ составляет соответственно не более 3 и 7% (масс.).

Концентрация этана в ШФЛУ и сжиженных газах устанавливается таким образом, чтобы обеспечить их товарную характеристику и свести к минимуму потери при хранении и транспорте. Последнее прямо связано с содержанием в них этана. Следовательно, продукт, не содержащий этан, имел бы наилучшую товарную характеристику. Однако производство ШФЛУ и сжиженных газов, не содержащих этана, связано с большими энергетическими затратами. С учетом этого обстоятельства установлены оптимальные нормы на содержание этана в указанных продуктах. Содержание пентана и высших углеводородов в сжиженных газах устанавливается таким образом, чтобы они могли испаряться при использовании сжиженных газов как топливо. Увеличение их количества в СГ приводит к росту остатка С5+ и высших в бытовых баллонах, снижая надежность и эффективность использования топлива.

Показатели качества стабильного конденсата. Согласно ОСТ 51.65—80 для товарных конденсатов устанавливают две группы: 1—для установок стабилизации конденсата; II —для промыслов. Основным показателем качества стабильного конденсата является давление насыщенных паров, которое характеризует наличие в нем легких углеводородов. Этот показатель для I группы продукции составляет для зимнего и летнего периодов года 93325 и 66661 Па соответственно, для II группы — 93 325 Па.

Нормы на содержание воды и механических примесей в конденсате устанавливают исходя из требований нормального хранения и перекачки продукта, а также с учетом его дальнейшей переработки.Для полной оценки товарных качеств конденсатов необходимо также определить такие показатели, как фракционный состав, содержание сернистых соединений, ароматических углеводородов и высококипящих парафинов, температура застывания и т. д.

Показатели качества одоранта. Как было указало выше, тиолы используют также для одорирования газа. До 1984 года в качестве одоранта использовали этантиол концентрации не менее 99,5% (масс.). Этот продукт получали синтетическим путем. Получение этантиола такой концентрации из смесей, выделяемых из газов и конденсатов, связано с большими эксплуатационными затратами. Кроме того, этантиол взаимодействует с оксидами железа, что ведет к снижению его концентрации в газе и большому удельному расходу при транспортировании газа на большие расстояния. Наличие в составе газов и конденсатов ряда месторождений тиолов сделало актуальным их выделение и производство на их основе одоранта. Использование указанной смеси в качестве одоранта по сравнению с чистым этантиолом имеет следующие преимущества: повышается степень использования ресурсов тиолов в сырье;

ввиду низкой относительной активности других тиолов (кроме C2H5SH), входящих в состав одоранта, его действие сохраняется длительное время.

На практике имеют место отдельные случаи, когда экономически целесообразно производить часть продукции с показателями качества, превышающими требования ТУ или стандартов. При дальнейшем смешивании этой части продукции с некондиционной получаемая продукция в целом отвечает всем требованиям регламентирующего документа.

Другим примером комплексного подхода к установлению показателей качества может служить транспортирование газов двух различных месторождений по одному газопроводу. При наличии в составе газа одного месторождения тиолов и отсутствии таковых в продукции другого месторождения степень очистки газа от тиолов не обязательно должна соответствовать требованиям ОСТ 51.40—83. Остаточное содержание тиолов в газе устанавливают с учетом того, что газы, подаваемые в магистральные газопроводы, подвергают одорированию. В качестве одоранта используют смесь тиолов. Поэтому степень очистки газа от тиолов устанавливают таким образом, чтобы концентрация тиолов в транспортируемом газе соответствовала нормам одорирования.

Следует отметить, что разработка и внедрение ГОСТ, ОСТ и ТУ способствовали усовершенствованию технологических схем и процессов переработки углеводородных смесей, в ряде случаев был осуществлен переход на типовые схемы обработки сырья. Это, в свою очередь, создало возможность изготовления оборудования в блочно-комплектном исполнении.

В настоящее время единых международных норм на допустимое содержание сероводорода, диоксида углерода, сераорганических соединений, азота, воды, механических примесей и т. д. не существует. Величина допустимых концентраций этих веществ в разных странах устанавливается в зависимости от уровня развития техники и технологии обработки газа и от объектов его использования.