- •Глава 1. Строение и свойства материалов…………………….…..….7

- •Глава 2. Фазовый состав сплавов…………………………………… ....18

- •Глава 3. Дефекты кристаллов………………………………………………...23

- •Точечные дефекты…………………………………………………………………...23

- •Глава 4. Свойства материаЛов……………………………………………..27

- •Глава 5. Формирование структуры литых материалов..………..37

- •5.4. Получение монокристаллов……………………………………………………………41

- •5.5. Аморфные металлы………………………………………………………………..…..42

- •5.6. Нанокристаллические материалы……………………………………………….…43

- •Глава 6. Влияние химического состава

- •Глава 7. Формирование структуры деформированных

- •Глава 9. Термическая обработка металлов……………………......68

- •Глава 10. Химико-термическая обработка сплавов…………….78

- •Глава 1. Строение и свойства материалов

- •1.1. Кристаллические и аморфные тела

- •1.2. Элементы кристаллографии

- •1.2.1. Кристаллическая решетка

- •1.2.2. Кристаллографические индексы

- •1.2.3. Анизотропия

- •1.3. Влияние типа связи на структуру и свойства кристаллов

- •1.3.1. Взаимодействие частиц в кристаллах

- •1.3.2. Молекулярные кристаллы

- •1.3.3. Ковалентные кристаллы

- •1.3.4. Металлические кристаллы

- •1.3.5. Ионные кристаллы

- •Глава 2. Фазовый состав сплавов

- •2.1. Твердые растворы

- •2.1.1. Твердые растворы замещения

- •2.1.2. Твердые растворы внедрения

- •2.2. Промежуточные фазы

- •2.2.1. Промежуточные фазы системы металл – неметалл

- •2.2.2. Промежуточные фазы системы металл-металл

- •Глава 3. Дефекты кристаллов

- •3.1. Точечные дефекты к точечным дефектам относятся вакансии, межузельные атомы основного вещества, чужеродные атомы внедрения (рис.3.2).

- •3.2. Линейные дефекты

- •3.3. Поверхностные дефекты

- •Вопросы для самоконтроля

- •Глава 4. Свойства материалов.

- •4.1. Критерии выбора материала

- •4.2. Механические свойства материалов

- •4.2.1. Механические свойства, определяемые при статических нагрузках

- •4.2.1.1. Испытание на растяжение (гост 1497-84)

- •4.2.1.2. Испытания на изгиб

- •4.2.1.3. Испытания на твердость

- •4.2.1.4. Испытания на динамические нагрузки

- •4.2.2. Механические свойства, определяемые при переменных (циклических) нагрузках

- •4.3. Физические свойства материалов

- •Вопросы для самоконтроля

- •Глава 5. Формирование структуры литых материалов

- •5.1. Самопроизвольная кристаллизация

- •5.2. Несамопроизвольная кристаллизация

- •5.3. Форма кристаллов и строение слитков

- •5.4. Получение монокристаллов

- •5.5. Аморфные металлы

- •5.6. Нанокристаллические материалы

- •Контрольные вопросы

- •Глава 6. Влияние химического состава на равновесную структуру сплавов

- •6.1. Метод построения диаграмм состояния

- •6.2. Диаграммы состояния сплавов, компоненты которых полностью растворимы в жидком и твёрдом состоянии

- •6.3. Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твёрдом состоянии и образуют эвтектику

- •6.4. Диаграмма состояния сплавов, компоненты которой ограниченно растворимы в твёрдом состоянии и образуют перитектику

- •6.5. Диаграмма состояния сплавов с полиморфным превращением одного из компонентов

- •6.6. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением

- •6.7. Физические и механические свойства сплавов в равновесном состоянии.

- •6.8. Диаграмма состояния железоуглеродистых сплавов

- •6.8.1. Компоненты и фазы в сплавах железа с углеродом

- •6.8.2. Превращения в сплавах железо-графит

- •6.8.3. Влияние легирующих элементов на равновесную структуру сталей

- •6.8.4. Карбиды и нитриды в легированных сталях

- •Вопросы для самоконтроля

- •Глава 7. Формирование структуры деформированных металлов и сплавов

- •7.1. Механизм пластического деформирования

- •7.2. Особенности деформированния монокристаллов

- •7.3. Деформирование поликристаллов

- •7.4. Деформация двухфазных сплавов

- •7.5. Свойства холоднодеформированных металлов

- •7.6. Возврат и рекристаллизация

- •Вопросы для самоконтроля

- •Глава 8. Диффузия в металлах и сплавах

- •8.1. Вывод первого уравнения Фика на основе атомной диффузии

- •В единицу времени между двумя соседними плоскостями 1 и 2 кристаллов решетки,

- •Расположенных на расстоянии ∆

- •8.2. Механизмы диффузии в металлах и полимерах

- •Глава 9. Термическая обработка металлов

- •9.1. Термическая обработка сплавов, не связанная с фазовыми превращениями в твердом состоянии

- •9.1.1. Нагрев для снятия остаточных напряжений

- •9.1.2. Рекристализационный отжиг

- •9.1.3. Диффузионный отжиг

- •9.2. Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии

- •9.3. Термическая обработка сплавов с переменной растворимостью и полиморфным превращением (стали)

- •9.3.1.Превращения при нагреве до аустенитного состояния

- •9.3.2. Превращения аустенита при различных степенях переохлаждения

- •9.3.2.1. Перлитное превращение аустенита

- •9.3.2.2. Мартенситное превращение аустенита

- •9.3.2.3. Промежуточное (бейнитное) превращение аустенита

- •9.4. Технология термической обработки стали

- •9.4.1. Отжиг сталей

- •9.4.2. Нормализация сталей

- •9.4.3. Особенности закалки сталей

- •9.4.4. Отпуск закаленных сталей

- •9.4.5. Свойства отпущенной стали

- •Вопросы для самоконтроля

- •Тема 10. Химико-термическая обработка сплавов

- •10.1. Диффузионное насыщение стальных деталей углеродом и азотом

- •10.2. Диффузионное насыщение деталей металлами и неметаллами

- •Вопросы для самоконтроля

- •Тема 11. Конструкционные материалы

- •11.1. Общие требования

- •11.2. Конструкционная прочность материала и методы ее оценки

- •11.3. Методы повышения конструкционной прочности

- •11.4. Классификация конструкционных материалов

- •11.5. Классификация конструкционных сталей

- •11.5.1. Углеродистые стали

- •11.5.2. Легированные стали

- •11.6. Износостойкие материалы

- •11.7. Материалы, устойчивые к действию температур и рабочей среды

- •11.7.1. Жаропрочные материалы

- •Критериями жаропрочности, помимо предела ползучести, является предел длительной прочности и сопротивление релаксации.

- •11.7.1.1. Основные группы жаропрочных материалов

- •11.7.2. Коррозионностойкие нержавеющие стали и сплавы

- •11.8. Инструментальные стали

- •11.9. Штамповочные стали

- •Терминологический словарь

- •Литература

1.2. Элементы кристаллографии

1.2.1. Кристаллическая решетка

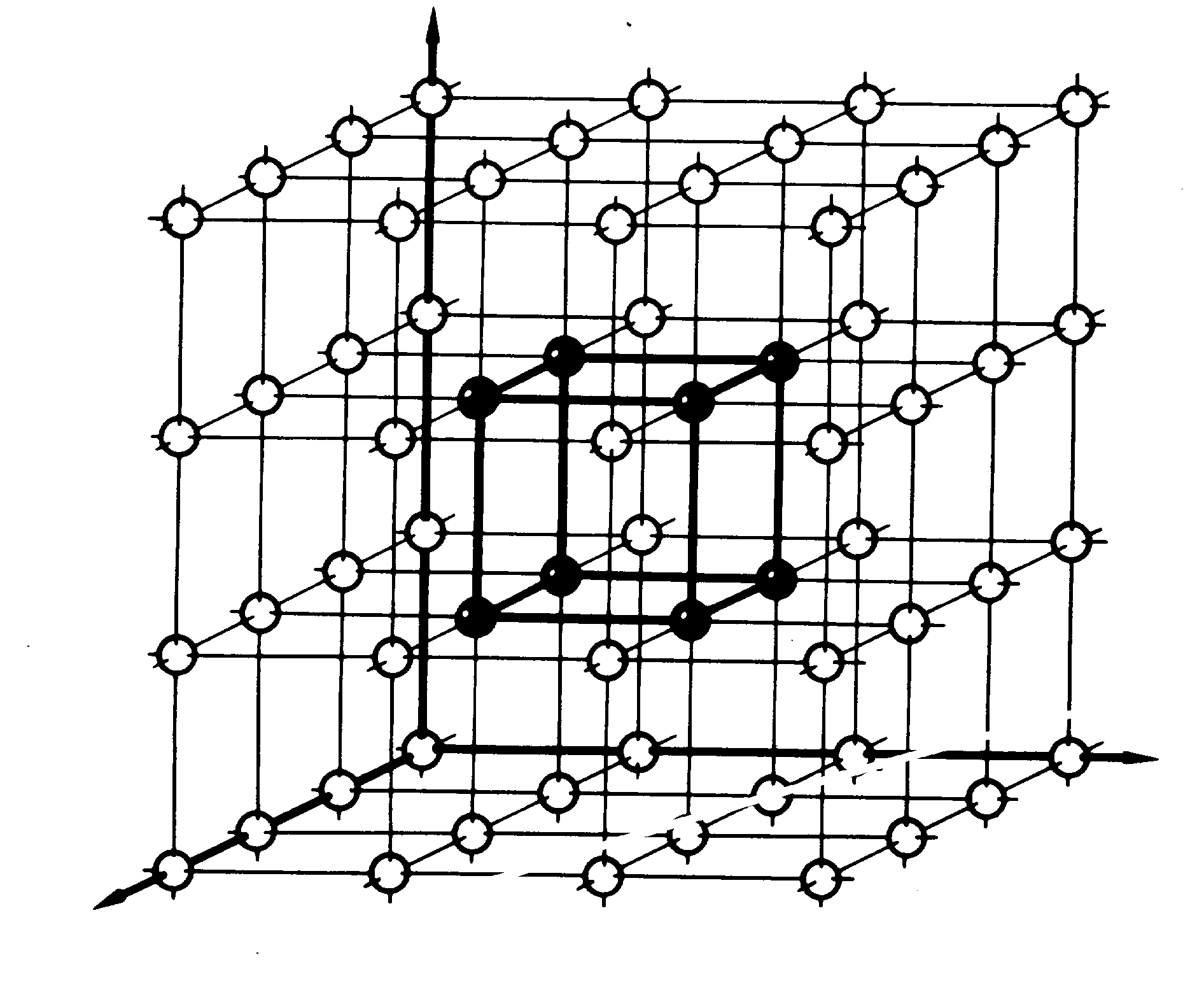

В кристалле частицы (ионы, атомы, молекулы),

из которых построен кристалл, сближены

до соприкосновения и располагаются

закономерно по разным направлениям

(рис 1.1).

кристалле частицы (ионы, атомы, молекулы),

из которых построен кристалл, сближены

до соприкосновения и располагаются

закономерно по разным направлениям

(рис 1.1).

Рис. 1.1. Схематическое изображение простейшей кубической пространственной

решетки металла и его элементарной ячейки (выделена более толстой линией).

Атомы расположены равномерно во всех трех направлениях.

Если в кристалле провести три ортогональных направления x, y, z, то расстояния между частицами, расположенным по этим направлениям в общем случае неодинаковы и равны а, в и с соответственно.

Плоскости, параллельные координатным плоскостям, находящиеся на расстоянии а, в, с, разбивают кристалл на множество параллелепипедов, равных и параллельно ориентированных. Наименьший параллелепипед называют элементарной ячейкой. Последовательное перемещение его образуют кристаллическую решетку. Вершины параллелепипеда называют узлами пространственной решетки. С этими узлами совпадают центры тяжести частиц, из которых построен кристалл.

Для описания элементарной ячейки кристалла решетки используют 6 величин: 3 отрезка, равные расстояниям а, в, с до ближайших частиц по осям координат, и 3 угла α, β, γ между этими отрезками.

Соотношения между этими величинами определяются симметрией, согласно которой все кристаллы подразделяются на семь систем (табл. 1.1).

Табл. 1.1

Кристаллические системы элементов

Система |

Ребра |

Углы |

Триклинная Моноклинная Ромбическая Ромбоэдрическая Гексагональная Тетрагональная Кубическая |

а ≠ в ≠ с а ≠ в ≠ с а ≠ в ≠ с а = в =с а = в ≠ с а = в ≠ с а = в = с |

α ≠ β ≠ γ α = β = 90º γ ≠ 90º α = β = γ = 90º α = β = γ ≠ 90º α = β = 90º γ = 120º α = β = γ = 90º α = β = γ = 90º |

Размер элементарной ячейки кристаллической решетки оценивают отрезки а, в, с. Их называют периодами решетки.

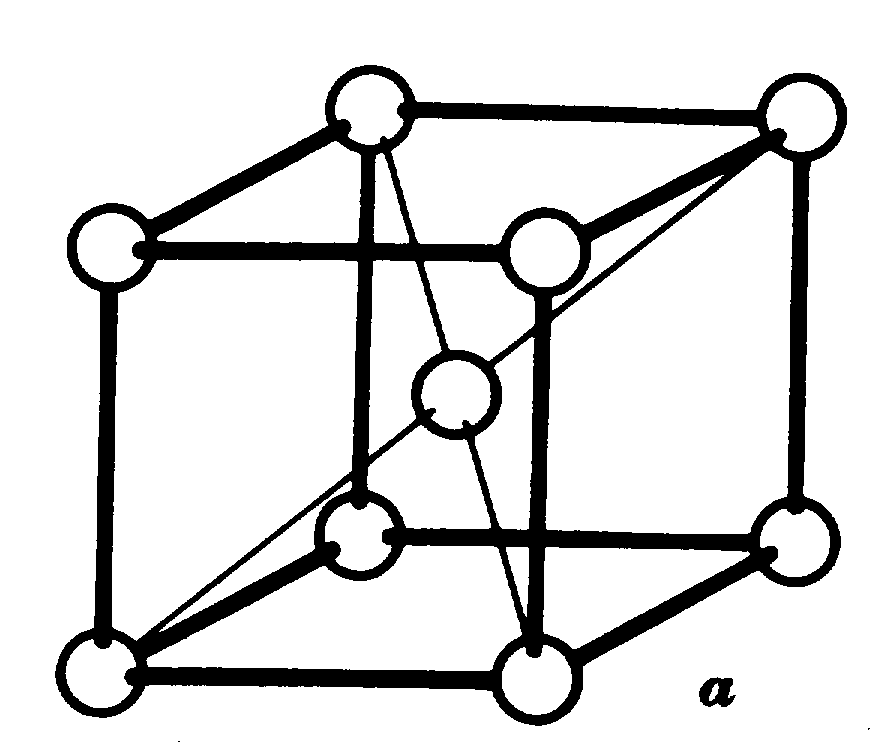

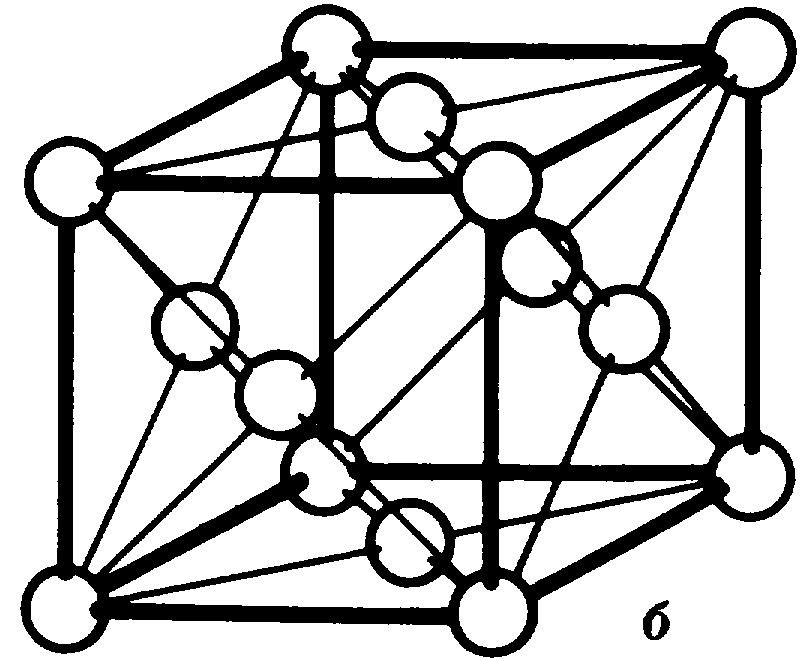

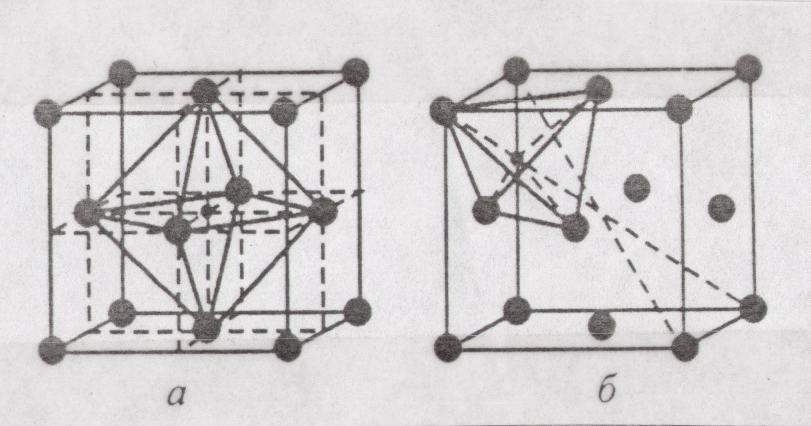

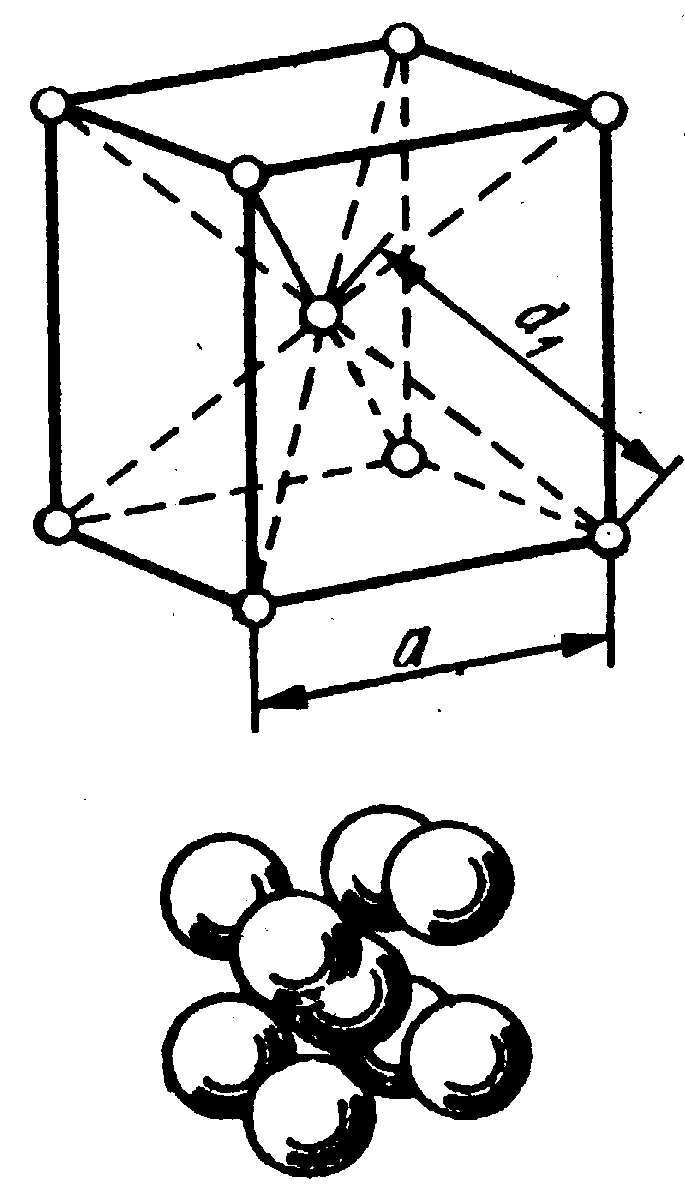

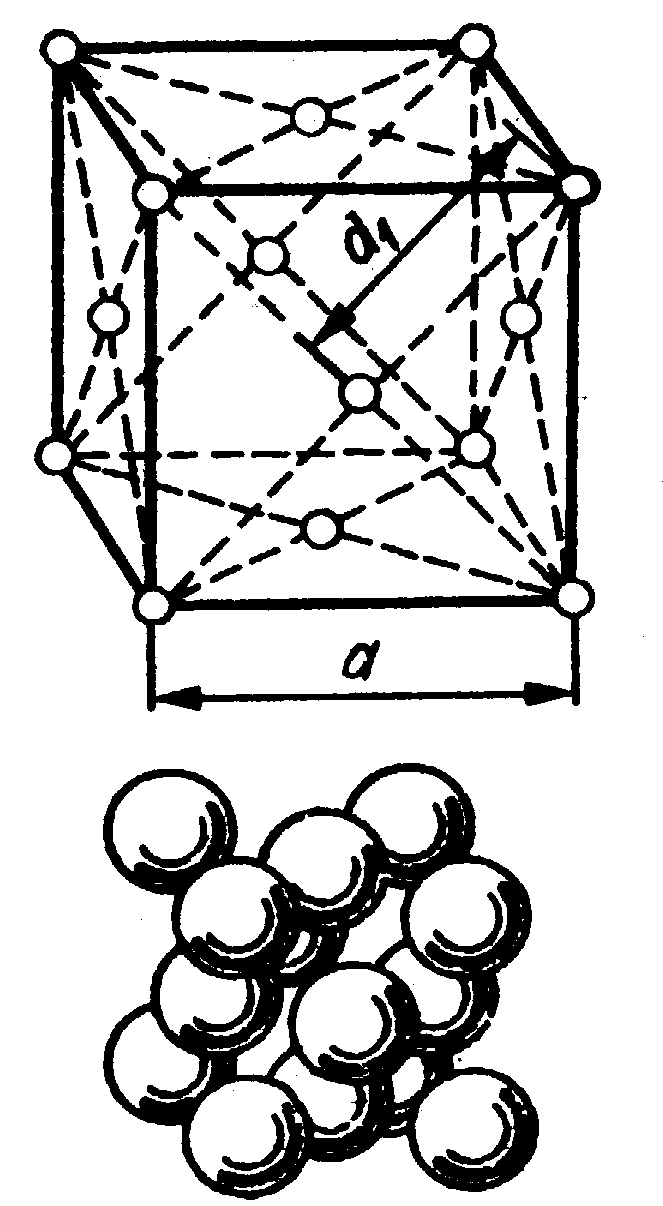

В большинстве случаев решетки имеют сложное строение, т.к. частицы находятся не только в узлах, но и на гранях или в центре решетки (рис. 1.2). О степени сложности судят по числу частиц, приходящихся на одну элементарную ячейку. В простой пространственной решетке всегда на одну ячейку приходится одна частица. В каждой ячейке имеется восемь вершин, но каждая частица в вершине относится, в свою очередь, к восьми ячейкам. Таким образом, от узла на долю каждой ячейки приходится 1/8 объема, а всего узлов в ячейке – 8, следовательно, на ячейку приходится одна частица.

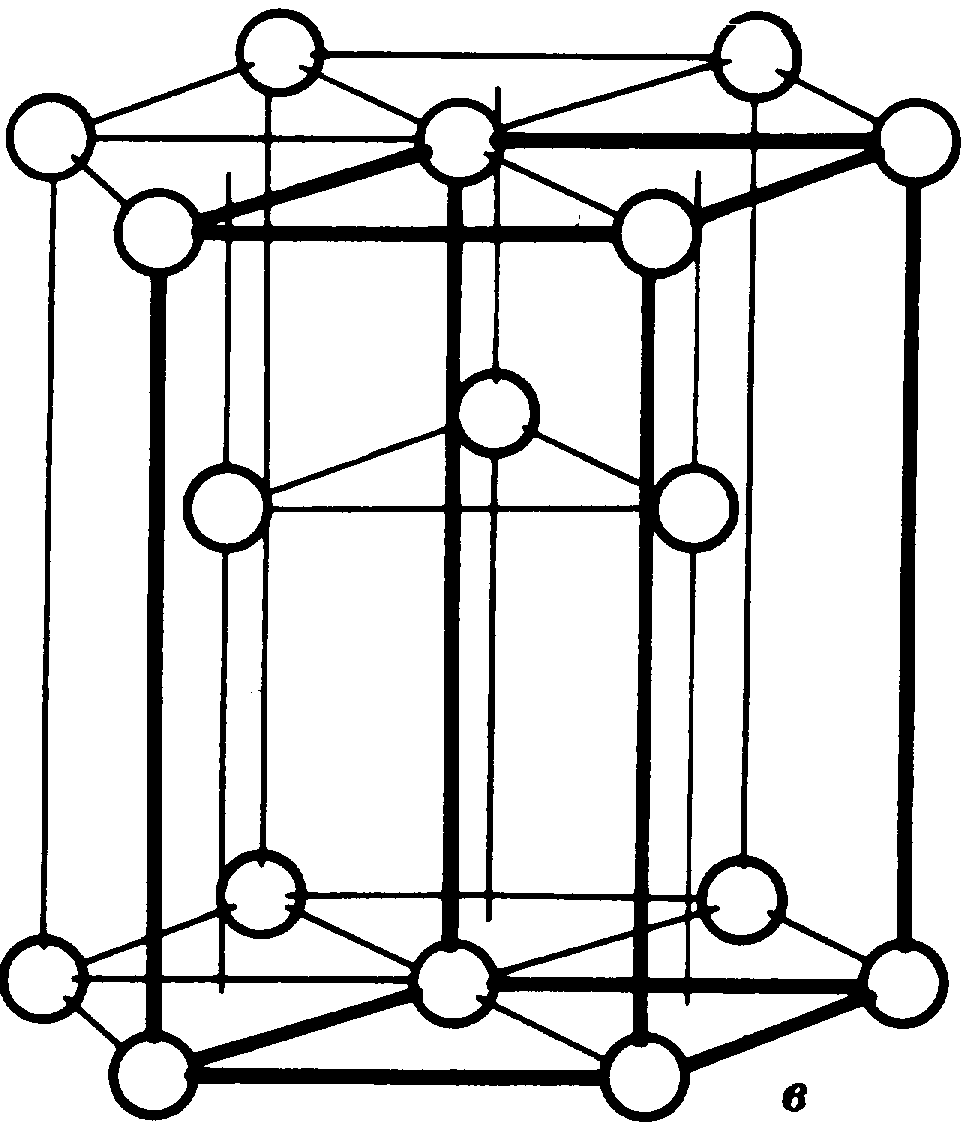

Рис.1.2. Элементарные ячейки трех наиболее типичных для металлов

кристаллических решеток: а - объемноцентрическая кубическая (ОЦК) – α-железо;

б- гранецентрическая кубическая (ГЦК) – γ-железо, медь, никель;

в – гексагональная плотноупакованная (ГП) – цинк.

В сложной пространственной решетке на одну ячейку приходится больше одной частицы. На объемно-центрированную ячейку приходятся две частицы: одна - от вершины и другая - центрирующая, которая относится только к данной ячейке. В гранецентрированной ячейке имеются четыре частицы: одна - от вершины и три - от шести центрированных плоскостей, так как частица, находящаяся в центре плоскости, относится одновременно к двум ячейкам.

Система, период и число частиц, приходящихся на элементарную ячейку, полностью определяют расположение частиц в кристалле. Дополнительными характеристиками кристаллической решетки являются координационное число и коэффициент компактности.

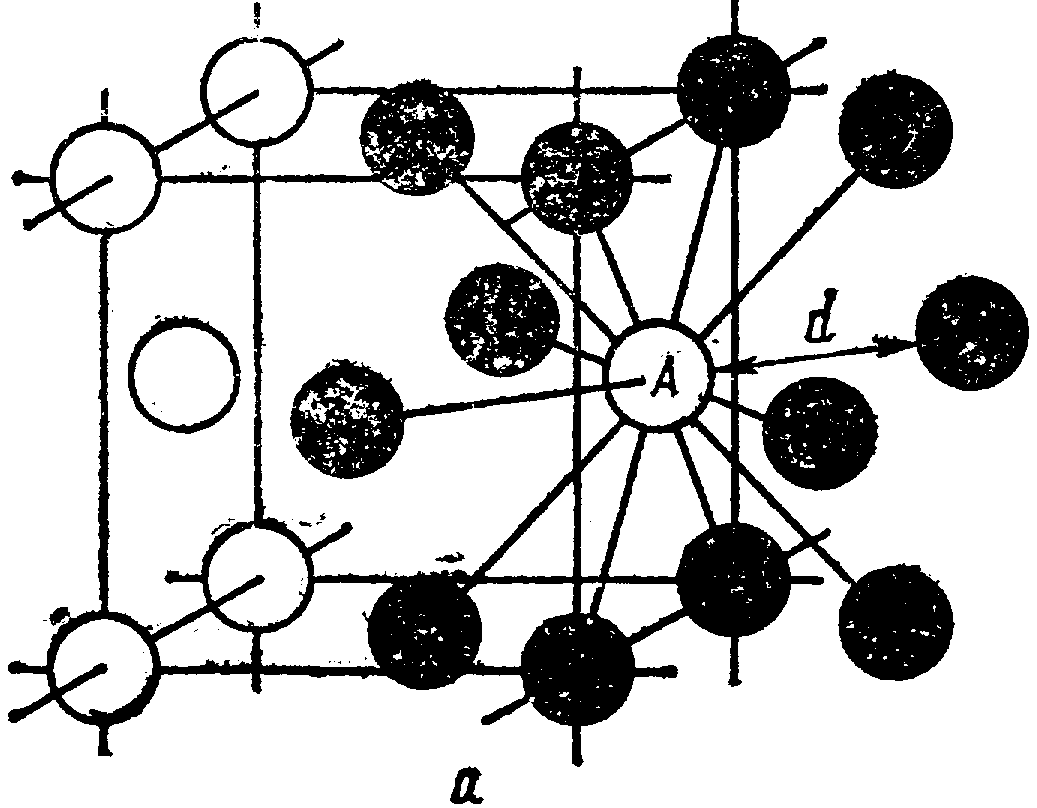

Ч

исло

ближайших равноудаленных частиц

определяет координационное число К

(рис. 1.3). Например, в решетке объемно

– центрированного куба (ОЦК) для

каждого атома число таких соседей будет

равно 8 (К8). Для простой кубической

решетки координационное число будет 6

(К6), для гранецентрированной кубической

решетки (ГЦК) – 12 (К12).

исло

ближайших равноудаленных частиц

определяет координационное число К

(рис. 1.3). Например, в решетке объемно

– центрированного куба (ОЦК) для

каждого атома число таких соседей будет

равно 8 (К8). Для простой кубической

решетки координационное число будет 6

(К6), для гранецентрированной кубической

решетки (ГЦК) – 12 (К12).

Рис. 1.3. Определение координационного числа в кристаллической решетке

а – ГЦК , б - ОЦК

Отношение объема всех частиц, приходящихся на одну элементарную ячейку, ко всему объему элементарной ячейки определяет коэффициент компактности. Для простой кубической решетки его значение равно 0.52, для ОЦК – 0.68 и для ГЦК – 0.47.

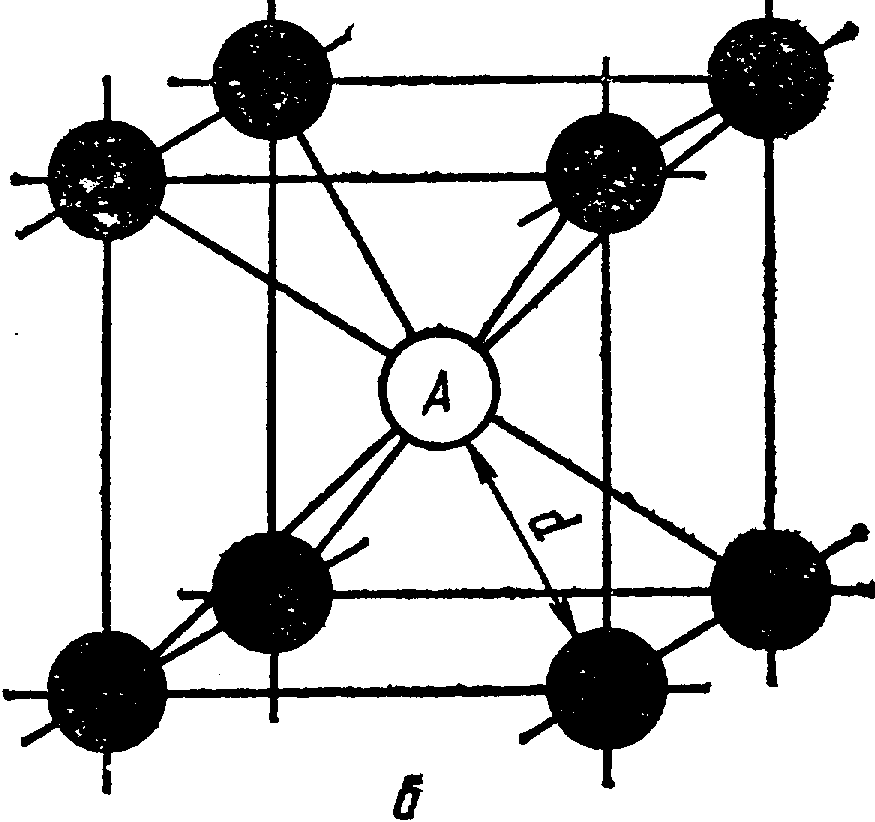

Оставшееся пространство образуют поры, которые подразделяют на октаэдрические и тетраэдрические. На рис.1.4. центры этих пор показаны маленькими точками на ГЦК решетке. Радиус октаэдрической поры составляет 0.41, а тетраэдрической поры – лишь 0.22 радиуса частицы.

Рис. 1.4. Поры в кристаллической решетке: а – тетраэдрическая, б - октаэдрическая

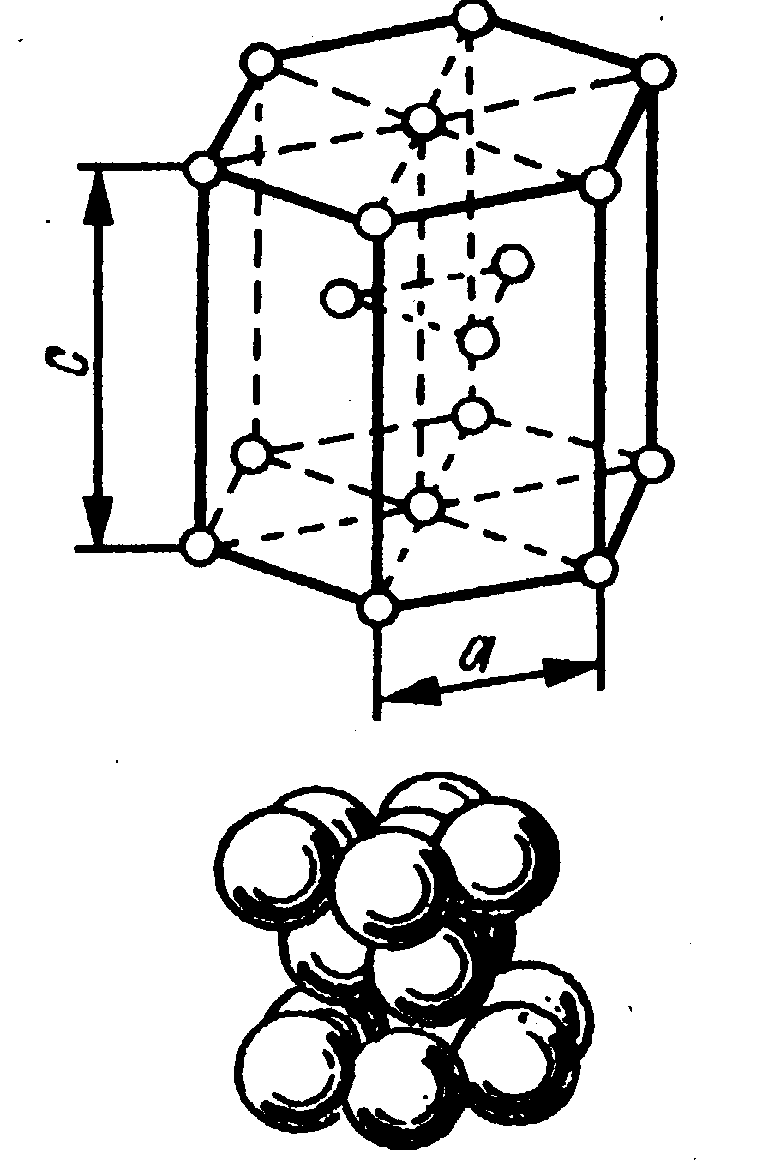

Для многих металлов характерна плотная упаковка частиц. Если частицы изобразить в виде шаров, то получатся структуры, показанные на рис. 1.5.

Шестигранная призма на рис. 1.5а изображает гексагональную плотноупакованную решетку (ГП) – на первый слой шаров (А) в лунки накладывают второй слой (В). Если третий слой шаров укладывается над первым слоем – получается ГП-решетка. Если третий слой не укладывается над первым, а только четвертый повторяет первый слой шаров, то получается гранецентрическая кубическая решетка (ГЦК) (рис 1.5в).

Если частицы обладают сферической симметрией, то отношение периодов с/а = 1,633 (как в ГП кристаллической решетке, где а=в≠с, α=β=90о , γ=120о)

При отклонении частиц от сферической симметрии возможно образование гексагональных структур с соотношением периодов, отличающихся от 1.633, а также ОЦК – структур (рис.1.5.б).

а б в

Рис.1.5. Упаковка частиц в кристалле: а – ГП, б – ОЦК, в – ГЦК