- •Глава 1. Строение и свойства материалов…………………….…..….7

- •Глава 2. Фазовый состав сплавов…………………………………… ....18

- •Глава 3. Дефекты кристаллов………………………………………………...23

- •Точечные дефекты…………………………………………………………………...23

- •Глава 4. Свойства материаЛов……………………………………………..27

- •Глава 5. Формирование структуры литых материалов..………..37

- •5.4. Получение монокристаллов……………………………………………………………41

- •5.5. Аморфные металлы………………………………………………………………..…..42

- •5.6. Нанокристаллические материалы……………………………………………….…43

- •Глава 6. Влияние химического состава

- •Глава 7. Формирование структуры деформированных

- •Глава 9. Термическая обработка металлов……………………......68

- •Глава 10. Химико-термическая обработка сплавов…………….78

- •Глава 1. Строение и свойства материалов

- •1.1. Кристаллические и аморфные тела

- •1.2. Элементы кристаллографии

- •1.2.1. Кристаллическая решетка

- •1.2.2. Кристаллографические индексы

- •1.2.3. Анизотропия

- •1.3. Влияние типа связи на структуру и свойства кристаллов

- •1.3.1. Взаимодействие частиц в кристаллах

- •1.3.2. Молекулярные кристаллы

- •1.3.3. Ковалентные кристаллы

- •1.3.4. Металлические кристаллы

- •1.3.5. Ионные кристаллы

- •Глава 2. Фазовый состав сплавов

- •2.1. Твердые растворы

- •2.1.1. Твердые растворы замещения

- •2.1.2. Твердые растворы внедрения

- •2.2. Промежуточные фазы

- •2.2.1. Промежуточные фазы системы металл – неметалл

- •2.2.2. Промежуточные фазы системы металл-металл

- •Глава 3. Дефекты кристаллов

- •3.1. Точечные дефекты к точечным дефектам относятся вакансии, межузельные атомы основного вещества, чужеродные атомы внедрения (рис.3.2).

- •3.2. Линейные дефекты

- •3.3. Поверхностные дефекты

- •Вопросы для самоконтроля

- •Глава 4. Свойства материалов.

- •4.1. Критерии выбора материала

- •4.2. Механические свойства материалов

- •4.2.1. Механические свойства, определяемые при статических нагрузках

- •4.2.1.1. Испытание на растяжение (гост 1497-84)

- •4.2.1.2. Испытания на изгиб

- •4.2.1.3. Испытания на твердость

- •4.2.1.4. Испытания на динамические нагрузки

- •4.2.2. Механические свойства, определяемые при переменных (циклических) нагрузках

- •4.3. Физические свойства материалов

- •Вопросы для самоконтроля

- •Глава 5. Формирование структуры литых материалов

- •5.1. Самопроизвольная кристаллизация

- •5.2. Несамопроизвольная кристаллизация

- •5.3. Форма кристаллов и строение слитков

- •5.4. Получение монокристаллов

- •5.5. Аморфные металлы

- •5.6. Нанокристаллические материалы

- •Контрольные вопросы

- •Глава 6. Влияние химического состава на равновесную структуру сплавов

- •6.1. Метод построения диаграмм состояния

- •6.2. Диаграммы состояния сплавов, компоненты которых полностью растворимы в жидком и твёрдом состоянии

- •6.3. Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твёрдом состоянии и образуют эвтектику

- •6.4. Диаграмма состояния сплавов, компоненты которой ограниченно растворимы в твёрдом состоянии и образуют перитектику

- •6.5. Диаграмма состояния сплавов с полиморфным превращением одного из компонентов

- •6.6. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением

- •6.7. Физические и механические свойства сплавов в равновесном состоянии.

- •6.8. Диаграмма состояния железоуглеродистых сплавов

- •6.8.1. Компоненты и фазы в сплавах железа с углеродом

- •6.8.2. Превращения в сплавах железо-графит

- •6.8.3. Влияние легирующих элементов на равновесную структуру сталей

- •6.8.4. Карбиды и нитриды в легированных сталях

- •Вопросы для самоконтроля

- •Глава 7. Формирование структуры деформированных металлов и сплавов

- •7.1. Механизм пластического деформирования

- •7.2. Особенности деформированния монокристаллов

- •7.3. Деформирование поликристаллов

- •7.4. Деформация двухфазных сплавов

- •7.5. Свойства холоднодеформированных металлов

- •7.6. Возврат и рекристаллизация

- •Вопросы для самоконтроля

- •Глава 8. Диффузия в металлах и сплавах

- •8.1. Вывод первого уравнения Фика на основе атомной диффузии

- •В единицу времени между двумя соседними плоскостями 1 и 2 кристаллов решетки,

- •Расположенных на расстоянии ∆

- •8.2. Механизмы диффузии в металлах и полимерах

- •Глава 9. Термическая обработка металлов

- •9.1. Термическая обработка сплавов, не связанная с фазовыми превращениями в твердом состоянии

- •9.1.1. Нагрев для снятия остаточных напряжений

- •9.1.2. Рекристализационный отжиг

- •9.1.3. Диффузионный отжиг

- •9.2. Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии

- •9.3. Термическая обработка сплавов с переменной растворимостью и полиморфным превращением (стали)

- •9.3.1.Превращения при нагреве до аустенитного состояния

- •9.3.2. Превращения аустенита при различных степенях переохлаждения

- •9.3.2.1. Перлитное превращение аустенита

- •9.3.2.2. Мартенситное превращение аустенита

- •9.3.2.3. Промежуточное (бейнитное) превращение аустенита

- •9.4. Технология термической обработки стали

- •9.4.1. Отжиг сталей

- •9.4.2. Нормализация сталей

- •9.4.3. Особенности закалки сталей

- •9.4.4. Отпуск закаленных сталей

- •9.4.5. Свойства отпущенной стали

- •Вопросы для самоконтроля

- •Тема 10. Химико-термическая обработка сплавов

- •10.1. Диффузионное насыщение стальных деталей углеродом и азотом

- •10.2. Диффузионное насыщение деталей металлами и неметаллами

- •Вопросы для самоконтроля

- •Тема 11. Конструкционные материалы

- •11.1. Общие требования

- •11.2. Конструкционная прочность материала и методы ее оценки

- •11.3. Методы повышения конструкционной прочности

- •11.4. Классификация конструкционных материалов

- •11.5. Классификация конструкционных сталей

- •11.5.1. Углеродистые стали

- •11.5.2. Легированные стали

- •11.6. Износостойкие материалы

- •11.7. Материалы, устойчивые к действию температур и рабочей среды

- •11.7.1. Жаропрочные материалы

- •Критериями жаропрочности, помимо предела ползучести, является предел длительной прочности и сопротивление релаксации.

- •11.7.1.1. Основные группы жаропрочных материалов

- •11.7.2. Коррозионностойкие нержавеющие стали и сплавы

- •11.8. Инструментальные стали

- •11.9. Штамповочные стали

- •Терминологический словарь

- •Литература

5.4. Получение монокристаллов

Большое научное и практическое значение имеют монокристаллы. Монокристаллы отличаются минимальными структурными несовершенствами. Получение монокристаллов позволяет изучать свойства металлов, исключив влияние границ зерен. Применение в монокристаллическом состоянии германия и кремния высокой чистоты дает возможность использовать их полупроводниковые свойства и свести к минимуму неконтролируемые изменения электрических свойств.

Монокристаллы можно получить, если создать условия для роста кристалла только из одного центра кристаллизации. Существует несколько методов в которых использован этот принцип. важнейшими из них являются методы Бриджмена и Чохральского.

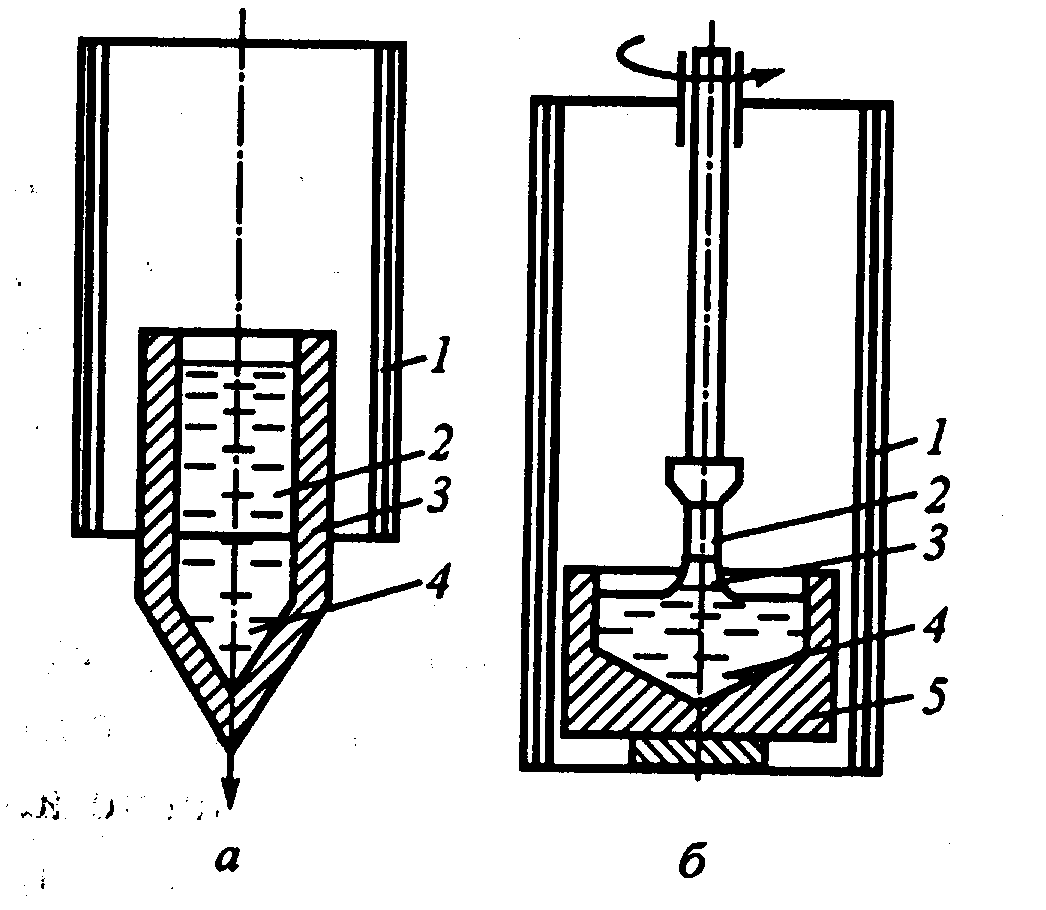

Метод Бриджмена (рис. 5.6) состоит в следующем: металл, помещенный в тигель с коническим дном, нагревается до температуры большей температуры плавления на 50-100оС. Затем тигель с расплавленным металлом медленно удаляется из печи. Охлаждение наступает в первую очередь в вершине конуса, где и появляются первые центры кристаллизации. Монокристалл (4) вырастает из того зародыша, у которого направление преимущественного роста совпадает с направлением перемещения тигля. При этом рост других зародышей подавляется. Для непрерывного роста монокристалла необходимо выдвигать тигель из печи со скоростью, не превышающей скорость кристаллизации данного металла.

Рис.5.6. Схемы установок для выращивания монокристаллов

А – методом Бриджмена ; б – методом Чохральского

1 – печь, 2 – тигель, 3 – металл, 4 - монокристалл

5.5. Аморфные металлы

При сверхвысоких скоростях охлаждения из жидкого состояния диффузионных процессы настолько замедляются, что подавляется образования зародышей и рост кристаллов. В этом случае при затвердевании образуется аморфная структура. Материалы с такой структурой получили название - аморфные металлические сплавы (АМС) или металлические стекла.

Затвердевание и образование АМС принципиально возможно практически для всех металлов. Для образования аморфной структуры переходных металлов к ним следует добавлять аморфизаторы (С, Р, В, N, S и др.). Состав аморфного сплава должен отвечать формуле Ме80Х20.

АМС значительно отличаются от своих кристаллических аналогов по строению и, следовательно, по свойствам. В их структуре отсутствует дальний порядок в размещении атомов и характерные особенности структуры поликристаллических сплавов: границы зерен, дислокации и другие дефекты, нет зональной ликвации. В то же время в них сохраняются геометрические и химические неоднородности ближнего порядка, следствием чего являются остаточные напряжения и изменение свойств.

По сравнению с кристаллическими аналогами АМС имеют более низкую плотность, модуль упругости уменьшается на 20-40%, удельное сопротивление в 2-4 раза выше.

АМС «металл- неметалл» имеют удельное поверхностное натяжение σВ =2000-4000 МПа, но при растяжении разрушаются с малым удлинением. Твердость -1000-1400 HV в закаленном состоянии. В то же время АМС при сжатии деформируются на 40-50% без разрушения, а ленты изгибаются на 180 градусов до параллельности сторон.

По сравнению с кристаллическими аналогами АМС сохраняют избыточную энергию, которая выделяется при кристаллизации. По этой причине АМС химически активны; коррозионно-стойкими являются лишь сплавы, у которых образуется пассивирующая защитная пленка. Это в первую очередь, сплавы железа с хромом и достаточным количеством фосфора и углерода. По сравнению с коррозионно-стойкими сталями эти АМС более стойкие и для придания им коррозионной стойкости требуется меньше хрома: 8-9% против 13% в сталях.

Большое практическое значение имеет возможность получения аморфных металлов в виде ленты, проволоки диаметром в несколько микрометров непосредственно при литье, минуя такие операции, как ковка, прокатка, волочение, промежуточные отжиги, зачистка, травление.