- •Глава 1. Строение и свойства материалов…………………….…..….7

- •Глава 2. Фазовый состав сплавов…………………………………… ....18

- •Глава 3. Дефекты кристаллов………………………………………………...23

- •Точечные дефекты…………………………………………………………………...23

- •Глава 4. Свойства материаЛов……………………………………………..27

- •Глава 5. Формирование структуры литых материалов..………..37

- •5.4. Получение монокристаллов……………………………………………………………41

- •5.5. Аморфные металлы………………………………………………………………..…..42

- •5.6. Нанокристаллические материалы……………………………………………….…43

- •Глава 6. Влияние химического состава

- •Глава 7. Формирование структуры деформированных

- •Глава 9. Термическая обработка металлов……………………......68

- •Глава 10. Химико-термическая обработка сплавов…………….78

- •Глава 1. Строение и свойства материалов

- •1.1. Кристаллические и аморфные тела

- •1.2. Элементы кристаллографии

- •1.2.1. Кристаллическая решетка

- •1.2.2. Кристаллографические индексы

- •1.2.3. Анизотропия

- •1.3. Влияние типа связи на структуру и свойства кристаллов

- •1.3.1. Взаимодействие частиц в кристаллах

- •1.3.2. Молекулярные кристаллы

- •1.3.3. Ковалентные кристаллы

- •1.3.4. Металлические кристаллы

- •1.3.5. Ионные кристаллы

- •Глава 2. Фазовый состав сплавов

- •2.1. Твердые растворы

- •2.1.1. Твердые растворы замещения

- •2.1.2. Твердые растворы внедрения

- •2.2. Промежуточные фазы

- •2.2.1. Промежуточные фазы системы металл – неметалл

- •2.2.2. Промежуточные фазы системы металл-металл

- •Глава 3. Дефекты кристаллов

- •3.1. Точечные дефекты к точечным дефектам относятся вакансии, межузельные атомы основного вещества, чужеродные атомы внедрения (рис.3.2).

- •3.2. Линейные дефекты

- •3.3. Поверхностные дефекты

- •Вопросы для самоконтроля

- •Глава 4. Свойства материалов.

- •4.1. Критерии выбора материала

- •4.2. Механические свойства материалов

- •4.2.1. Механические свойства, определяемые при статических нагрузках

- •4.2.1.1. Испытание на растяжение (гост 1497-84)

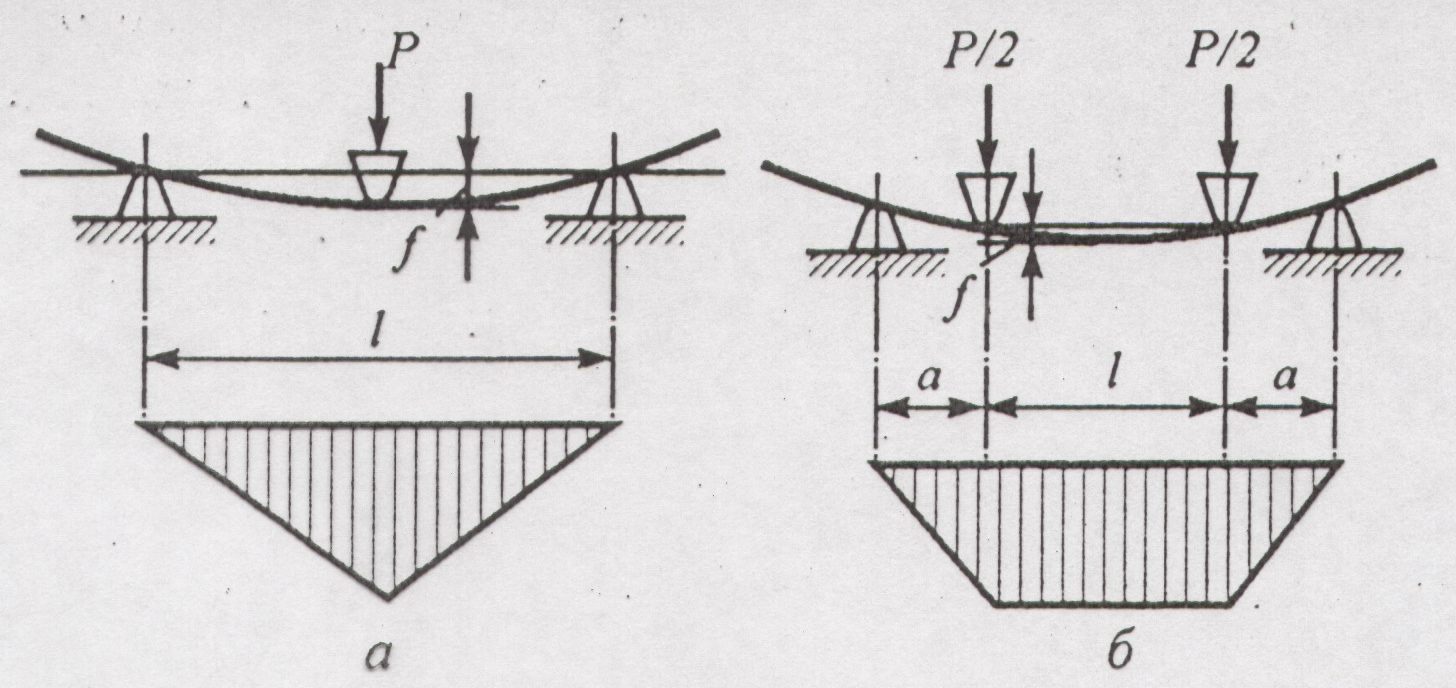

- •4.2.1.2. Испытания на изгиб

- •4.2.1.3. Испытания на твердость

- •4.2.1.4. Испытания на динамические нагрузки

- •4.2.2. Механические свойства, определяемые при переменных (циклических) нагрузках

- •4.3. Физические свойства материалов

- •Вопросы для самоконтроля

- •Глава 5. Формирование структуры литых материалов

- •5.1. Самопроизвольная кристаллизация

- •5.2. Несамопроизвольная кристаллизация

- •5.3. Форма кристаллов и строение слитков

- •5.4. Получение монокристаллов

- •5.5. Аморфные металлы

- •5.6. Нанокристаллические материалы

- •Контрольные вопросы

- •Глава 6. Влияние химического состава на равновесную структуру сплавов

- •6.1. Метод построения диаграмм состояния

- •6.2. Диаграммы состояния сплавов, компоненты которых полностью растворимы в жидком и твёрдом состоянии

- •6.3. Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твёрдом состоянии и образуют эвтектику

- •6.4. Диаграмма состояния сплавов, компоненты которой ограниченно растворимы в твёрдом состоянии и образуют перитектику

- •6.5. Диаграмма состояния сплавов с полиморфным превращением одного из компонентов

- •6.6. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением

- •6.7. Физические и механические свойства сплавов в равновесном состоянии.

- •6.8. Диаграмма состояния железоуглеродистых сплавов

- •6.8.1. Компоненты и фазы в сплавах железа с углеродом

- •6.8.2. Превращения в сплавах железо-графит

- •6.8.3. Влияние легирующих элементов на равновесную структуру сталей

- •6.8.4. Карбиды и нитриды в легированных сталях

- •Вопросы для самоконтроля

- •Глава 7. Формирование структуры деформированных металлов и сплавов

- •7.1. Механизм пластического деформирования

- •7.2. Особенности деформированния монокристаллов

- •7.3. Деформирование поликристаллов

- •7.4. Деформация двухфазных сплавов

- •7.5. Свойства холоднодеформированных металлов

- •7.6. Возврат и рекристаллизация

- •Вопросы для самоконтроля

- •Глава 8. Диффузия в металлах и сплавах

- •8.1. Вывод первого уравнения Фика на основе атомной диффузии

- •В единицу времени между двумя соседними плоскостями 1 и 2 кристаллов решетки,

- •Расположенных на расстоянии ∆

- •8.2. Механизмы диффузии в металлах и полимерах

- •Глава 9. Термическая обработка металлов

- •9.1. Термическая обработка сплавов, не связанная с фазовыми превращениями в твердом состоянии

- •9.1.1. Нагрев для снятия остаточных напряжений

- •9.1.2. Рекристализационный отжиг

- •9.1.3. Диффузионный отжиг

- •9.2. Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии

- •9.3. Термическая обработка сплавов с переменной растворимостью и полиморфным превращением (стали)

- •9.3.1.Превращения при нагреве до аустенитного состояния

- •9.3.2. Превращения аустенита при различных степенях переохлаждения

- •9.3.2.1. Перлитное превращение аустенита

- •9.3.2.2. Мартенситное превращение аустенита

- •9.3.2.3. Промежуточное (бейнитное) превращение аустенита

- •9.4. Технология термической обработки стали

- •9.4.1. Отжиг сталей

- •9.4.2. Нормализация сталей

- •9.4.3. Особенности закалки сталей

- •9.4.4. Отпуск закаленных сталей

- •9.4.5. Свойства отпущенной стали

- •Вопросы для самоконтроля

- •Тема 10. Химико-термическая обработка сплавов

- •10.1. Диффузионное насыщение стальных деталей углеродом и азотом

- •10.2. Диффузионное насыщение деталей металлами и неметаллами

- •Вопросы для самоконтроля

- •Тема 11. Конструкционные материалы

- •11.1. Общие требования

- •11.2. Конструкционная прочность материала и методы ее оценки

- •11.3. Методы повышения конструкционной прочности

- •11.4. Классификация конструкционных материалов

- •11.5. Классификация конструкционных сталей

- •11.5.1. Углеродистые стали

- •11.5.2. Легированные стали

- •11.6. Износостойкие материалы

- •11.7. Материалы, устойчивые к действию температур и рабочей среды

- •11.7.1. Жаропрочные материалы

- •Критериями жаропрочности, помимо предела ползучести, является предел длительной прочности и сопротивление релаксации.

- •11.7.1.1. Основные группы жаропрочных материалов

- •11.7.2. Коррозионностойкие нержавеющие стали и сплавы

- •11.8. Инструментальные стали

- •11.9. Штамповочные стали

- •Терминологический словарь

- •Литература

4.2. Механические свойства материалов

Механические свойства характеризуют сопротивление материала деформации, разрушению или особенности его поведения в процессе разрушения. Группа включает показатели прочности, жесткости (упругости), пластичности, твердости и вязкости. Эти показатели определяют в лабораторных условиях на образцах стандартных размеров. Они не учитывают конструкцию детали и условия их эксплуатации.

4.2.1. Механические свойства, определяемые при статических нагрузках

Статические испытания предусматривают медленное и плавное нарастание нагрузки, прилагаемой к испытуемому образцу. По способу приложения нагрузок различают испытания на растяжение, на сжатие, на изгиб, на кручение, на сдвиг или срез.

4.2.1.1. Испытание на растяжение (гост 1497-84)

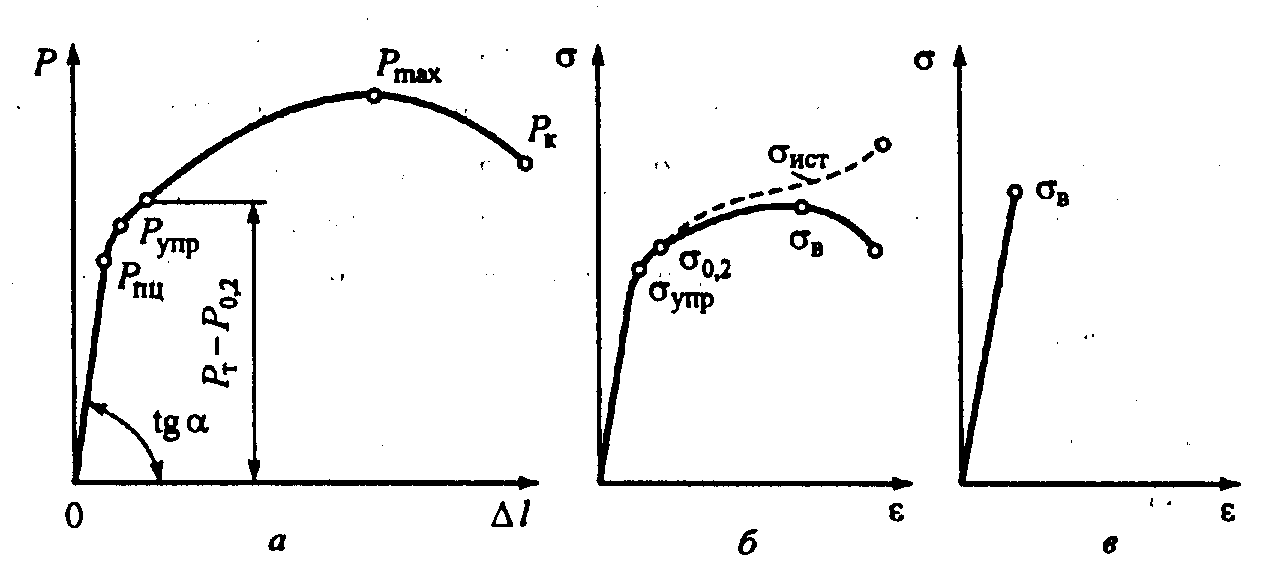

При растяжении стандартных образцов с поперечным сечением F0 и рабочей длиной l0 (рис.4.1) строят диаграмму растяжения в координатах нагрузка Р– удлинение образца ∆l (рис. 4.2). На диаграмме выделяют 3 участка: упругой деформации (до нагрузки Рупр); равномерной пластической деформации ( участок Рупр-Рmax) и сосредоточенной пластической деформации и (Рmax-Рk). Прямолинейный участок сохраняется до нагрузки, соответствующей пределу пропорциональности Рпц. Тангенс угла наклона прямолинейного участка характеризует модуль упругости первого рода Е.

На участке от Рпц до Рупр нарушается линейная зависимость между Р и ∆l из-за упругих несовершенств материала, связанных с дефектами решетки.

Пластическое деформирование выше Рупр идет при возрастающей нагрузке, т. к. металл в процессе деформирования упрочняется. Упрочнение металла при деформировании называется наклепом.

Наклеп металла увеличивается до момента разрыва образца, хотя растягивающая нагрузка при этом уменьшается от Рmax до Рк (рис. 4.2 а). Это объясняется появлением в образце местного утонения – шейки, в которой в основном сосредотачивается пластическая деформация. Несмотря на уменьшение нагрузки, растягивающие напряжения в шейке повышаются до тех пор, пока образец не разорвется. Об этом свидетельствует диаграмма истинное напряжение σ – деформация ε (рис. 4.2 б). Напряжения σупр, σт, σв - стандартные характеристики прочности. Каждая получается делением соответствующей нагрузки Рупр, Рт, Рmax на начальную площадь поперечного сечения F0.

Пределом упругости σупр называют напряжение, при котором пластическая деформация достигает заданного значения, установленного условиями. Обычно используют значения остаточной деформации 0,005; 0,02 и 0,05% . Соответствующие пределы упругости обозначают σ0,005, σ 0,02 , σ 0,05. Предел упругости - важная характеристика пружинных материалов, которые используют для упругих приборов и машин.

Условный предел текучести – это напряжение, которому соответствует пластическая деформация 0,2%, его обозначают σ0,2.

Временное сопротивление характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению:

σв= Рmax/F0

Пластичность характеризуется относительным удлинением δ и относительным сужением φ:

δ=[(lk-l0)/l0]100%;

φ=[(F0-Fk)/F0]100%,

где lk – конечная длина образца; l0 и F0 – начальные длина и площадь поперечного сечения образца; Fk – площадь поперечного сечения в месте разрыва.

Допустимое напряжение, которое используют в расчетах, выбирают меньше σ0,2 (обычно в 1,5 раза) или меньше σB (в 2,4 раза).

М алопластичные

материалы трудно испытывать на растяжение.

Их подвергают испытанию на изгиб.

алопластичные

материалы трудно испытывать на растяжение.

Их подвергают испытанию на изгиб.

Рис. 4.1. Схема приложения силы при испытании на растяжение

Рис.4.2. Диаграмма растяжения образца длиной l