- •Введение

- •Тема 1. Строение металлов.

- •Атомно-кристаллическое строение металлов

- •Тема 2. Теория сплавов.

- •Понятие о строении сплавов

- •Сплавы классифицируют:

- •Основные типы диаграмм состояния сплавов

- •Правило фаз и отрезков

- •Связь свойств сплавов с типом диаграмм состояния

- •Тема 3. Пластическая деформация и механические свойства.

- •Нагрузки, напряжения и деформации

- •Влияние пластической деформации на свойства металлов

- •Механические свойства

- •Тема 4. Железо и его сплавы.

- •Компоненты и фазы системы железо — углерод

- •Диаграмма состояния железо — цементит

- •Классификация и маркировка углеродистой стали и чугунов

- •Тема 5: основы технологии термической и химико-термической обработки стали

- •Виды термической обработки. Превращения в стали.

- •Виды отжига. Нормализация стали.

- •Тема 5. Основы термической обработки материалов.

- •Основные сведения о термической обработке

- •Отжиг и нормализация

- •Закалка и отпуск

- •Поверхностная закалка

- •Тема 6. Химико-термическая обработка стали.

- •Тема 7. Стали с особыми свойствами.

- •Тема 8. Цветные металлы и сплавы.

- •Тема 9. Неметаллические материалы.

Тема 5: основы технологии термической и химико-термической обработки стали

Цель лекции: усвоить материал по читаемой теме, знать виды ТО и ХТО, их цели и назначение .

Виды термической обработки. Превращения в стали.

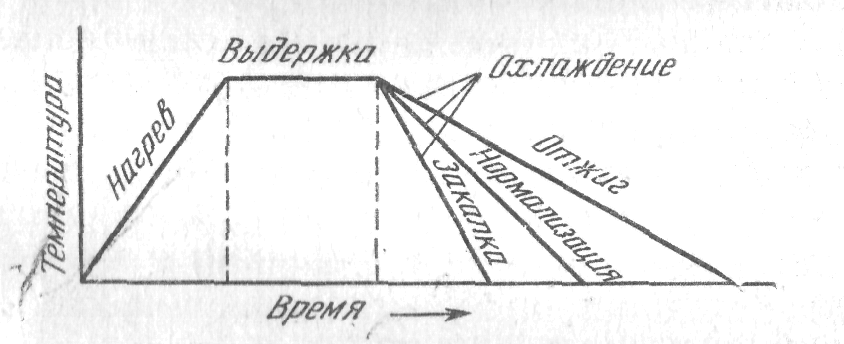

Термической обработкой называют процессы, связанные с нагревом и охлаждением металла, находящегося в твердом состоянии, с целью изменения структуры и свойств без изменения его химического состава. Термическую обработку характеризуют основные параметры: нагрев до определенной температуры, выдержка при этой температуре, скорость нагрева и ско-рость охлаждепия (рис. 1).

Рис. 1. График термической обработки стали

В зависимости от температурных режимов термическая обработка подразделяется на следующие виды: отжиг, нормализация, закалка, отпуск, химикотермическая обработка (ХТО), термомеханическая обработка (ТМО).

В звисимости от склонности к росту аустеиитного зерна при нагреве стали бывают мелко- или крушюзернистыми. Мелкозернистые стали в интервале температур нагрева 950...1000 °С почти не изменяют величину зерна. У крупнозернистых сталей рост зерна начинается сразу же после перехода через критическую точку. Отсюда вытекает необходимость строгого соблюдения тех-нологических режимов термической обработки, оказывающих решающее влияние на качество изделий.

Возможность упрочнения сталей путем термической обработки обусловлена наличием аллотропических превращений в твердом состоянии. Охлаждая аустенит с различными скоростями и вызывая тем самым различную степень переохлаждения, можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам.

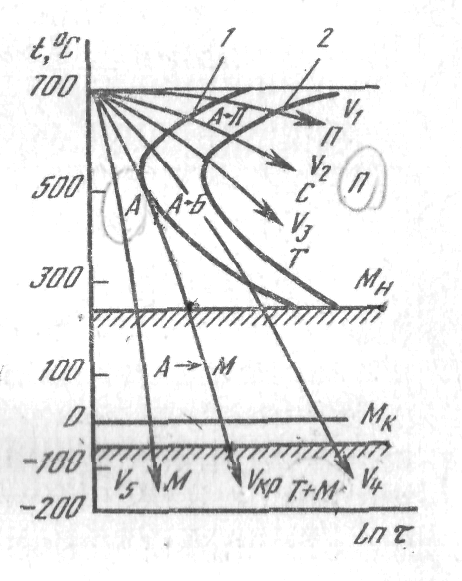

Наглядное представление о превращениях переохлажденного аустенита можно получить из диа-граммы его изотермического пре-вращения (рис. 2).

Кривая 1 графика соответствует началу распада аустенита при различных степенях переохлажде-ния; левее ее находится переохлажденный аустенит (область А).

Рис. 2. Диаграмма изо-

термического превраще-

ния аустеиита

Кривая 2 показывает окончание процесса распада аустенита на ферритоцементитную смесь (область П).

Горизонталыіая прямая МН характеризует начало, а прямая Мк — конец бездиффузионного превращения аустенита в мартенсит.

На диаграмме показаны кривые скоростей охлаждения стали. Малая скорость охлаждения ν1 приводит к обазованию грубой смеси феррита и цементита, п е р л и т а с твердостью НRС 10. Чем больше скорость охлаждения, тем более мелкодисперсная образующаяся феррито-цементитная смесь.

Сорбит (первая закалочная структура), получающийся при скорости охлаждения стали ν2 , представляет собой смесь феррита и цементита; он отличается от перлита более тонкодисперсным строением, твердость сорбита НRС 20. Стали с сорбитной структурой износостойкости, используются для изготовления нагруженных изделий.

Троостит (вторая закалочная

структура) получается при скорости

охлаждения ν3

в результате распада

Сталь со структурой троостита отличается высокими значениями прочности и упругости. Ее используют, главным образом, для изготовления пружин и рессор.

Превращения аустенита в мартенсит происходит при очень быстром охлаждении (ν5 › νкр) . При этом фиксируется типичная для мартенсита игольчатая структура. Он представляет собой пересыщенный твердый раствор углерода в α-железе. Мартенсит – твердая и хрупкая структура; твердость его составляет НRС 62…66.

При скорости охлаждения ν4 структура стали сосотоит из троостита и мартенсита.