- •Производственный процесс ремонта машин. Основные и вспомогательные процессы. Схема.

- •Метод восстановления посадок изменением начальных размеров.

- •Наплавка под слоем флюса. Наплавка в среде защитных газов.Сущность, режимы, применение, преимущества, недостатки

- •Вибродуговая наплавка. Плазменная наплавка. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •0.3...1,0 Мм и ширину до 10,0 мм.

- •Газовая металлизация. Электродуговая металлизация. Сущность, оборудование, подготовка, применение, преимущества, недостатки

- •Высокочастотная металлизация. Плазменная металлизация. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •Электроконтактное напекание металлических порошков. Электроконтактная приварка ленты. Сущность, подготовка, требования к режиму. Преимущества, недостатки.

- •Электролитическое наращивание металлов. Физика процесса формирования покрытий. Два закона Фарадея. Приемы улучшения равномерности покрытий. Преимущества электролитических покрытий.

- •Конструктивные, технологические, эксплуатационные, ремонтные мероприятия повышения надежности машин

- •Технологический процесс ванного железнения и железнение периодическим током (холодное)

- •Технологический процесс хромирования. Пористое хромирование. Область применения

- •Вневанное электролитическое наращивание. Местное, проточное, струйное, контактное (электронатирание)

- •Электромеханическая обработка. Электроискровая обработка. Сущность, преимущества, недостатки

- •Статическая и динамическая балансировка деталей. Цель. Установки. Приспособления, инструменты. Технологическая последовательность

- •Окраска. Технология. Виды окраски и лакокрасочных материалов. Способы окраски и сушки. Преимущества, недостатки

- •Методы обнаружения скрытых дефектов деталей, основанные на физических явлениях (магнитный, ультразвуковой, капилярный)

- •Источники тока их внешняя статистическая и динамическая характеристика стабильность горения дуги.

Высокочастотная металлизация. Плазменная металлизация. Сущность, оборудование, режимы, применение, преимущества, недостатки

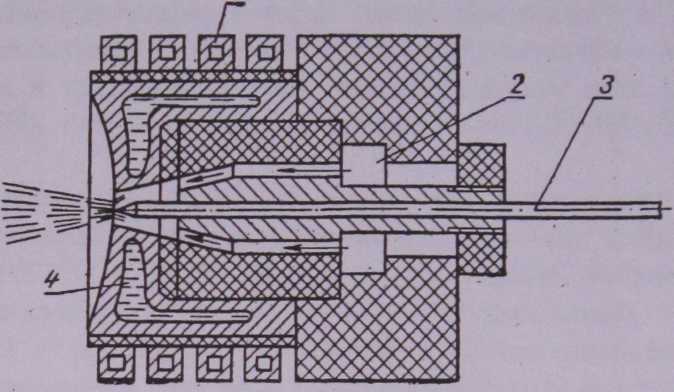

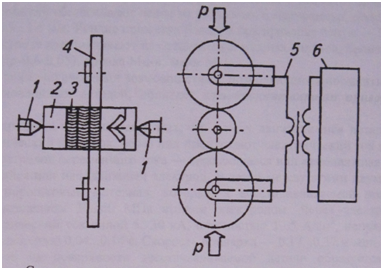

Высокочастотная металлизация отличается тем, что расплавление металла происходит за счет индуктивного нагрева проволоки током высокой частоты (200—300 кГц), который подводится к индуктору металлизатора. Для быстрого плавления металла в распылительной головке металлизатора смонтирован концентратор вихревых токов, который дает максимальную плотность электромагнитного поля у выхода проволоки из сопла (рис. 1).

Высокочастотная металлизация по сравнению с электродуговой имеет ряд преимуществ. Во- первых, при этом способе уменьшается выгорание легирующих элементов проволоки; во-вторых, увеличивается производительность процесса, так как применяется проволока большего диаметра (3—6 мм) и, наконец, в 2 раза уменьшается удельный расход электроэнергии.

Р исунок

1. Схема головки высокочастотного

металлизатора: 1 — индуктор; 2 - камера

для сжатого воздуха; 3 - проволока; 4 —

камера охлаждения.

исунок

1. Схема головки высокочастотного

металлизатора: 1 — индуктор; 2 - камера

для сжатого воздуха; 3 - проволока; 4 —

камера охлаждения.

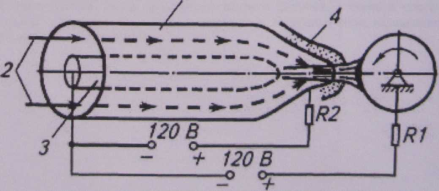

Плазменное напыление. Плазма — это высокотемпературный, сильно ионизированный газ. Ионизация — процесс превращения электронейтральных атомов и молекул в электрически заряженные частицы — ионы.

Электроны от электронейтрального атома отрываются с затратой большого количества энергии. При плазменном напылении это тепловая энергия, выделяющаяся при горении электрической дуги, размещенной в узком канале специального устройства — плазмотрона. Электрическая дуга обдувается соосным потоком инертного плазмообразующего газа, сжимается, и ее температура повышается до 10 000...30 000 °С. Металлические порошки, в том числе тугоплавкие, попадая в плазменную струю, расплавляются. Частицы расплавленного металла приобретают скорость 50...200 м/с и осаждаются на поверхности вращающейся детали (рис. 2), температура поверхности которой при этом не превышает 150 °С.

Рисунок 4. Принципиальная схема плазменного напыления:

1 — бутылкообразный анод (медное

водоохлаждаемое сопло); 2 — плазмообразующий

газ; 3 — вольфрамовый катод; 4 —

транспортирующий газ; R1 и R2 — сопротивления

— бутылкообразный анод (медное

водоохлаждаемое сопло); 2 — плазмообразующий

газ; 3 — вольфрамовый катод; 4 —

транспортирующий газ; R1 и R2 — сопротивления

Электрическая дуга горит между вольфрамовым катодом 3 и анодом, в качестве которого может быть восстанавливаемая деталь (открытая дуга), водоохлаждаемое сопло 1 (закрытая дуга), а также деталь и сопло одновременно (комбинированная дуга).

При открытой плазменной дуге ток течет между катодом 3 и восстанавливаемой деталью. Плазмообразующий газ 2 обтекает дугу на всем ее протяжении от катода до детали. Последней пере-дается большое количество теплоты, поэтому открытую дугу используют при резке металла.

При закрытой плазменной дуге плазмообразующий газ 2 совпадает с дугой лишь на коротком участке между катодом 3 и отверстием в сопле анода 1 и затем выходит из сопла в виде факела плазмы. Плазмообразующий газ сжимает дугу, и температура ее в сжатой части на 25...30 % выше, чем у открытой дуги, в связи с чем закрытую дугу используют для плавления подаваемых в сжатую часть тугоплавких порошков, наносимых на поверхность детали.

При комбинированной дуге одновременно горят две дуги, что позволяет осуществлять раздельно плавление основного и присадочного материалов, регулируя соответствующее сопротивление R\HK2.

Выбор режима плазмообразования, а также плазмообразующего и транспортирующего газов зависит от вида напыляемого материала (порошок, проволока) и назначения покрытая. Наиболее часто в качестве плазмообразующих и транспортирующих газов используют азот, аргон, гелий и водород. Давление газов 0,4...0,6 МПа. Расход плазмообразующего газа 3,5...4,5 л/мин, транспортирующего

— 5,5...6,0 л/мин.

В качестве напыляемого материала используют, как правило, порошковые композиции на основе никеля и титана, позволяющие получать твердость поверхности восстанавливаемой детали от 35 до 50 HRC3 (ПН85Ю15; ПН70Ю30; ПН55Т45 и др.), коррозионно-стойкие (ПР-Х18НД; ПР-Х20Н80 и др.), а также самофлюсующиеся порошки (хромборникелевые) — ПР-Н80Х13С2Р; ПР- Н70Х17С4Р4; ПГ-ХН80СР4 и др. Бор, содержащийся в данных материалах, снижает температуру плавления хрома, никеля и железа и в сочетании с кремнием образует борсиликатное стекло, играющее роль флюса при плазменном напылении.

Основной недостаток порошков — их высокая стоимость. Кроме этого при напылении деталей с большими износами возможно образование трещин.

Для снижения вероятности образования трещин и стоимости порошков в их состав введены сормайт и алюминий. Разработанная смесь из порошков сормайта №1, ПГ-ХН80СР4 и алюминия в соотношении 77:19:4 по массе позволила снизить стоимость состава, напылять слои значительной толщины (до 3 мм) без образования трещин. На поверхности образуется защитная пленка из оксида алюминия, что не требует использования при напылении защитного газа.

Для проведения плазменного напыления создан ряд установок (УПУ-3, УПМ-5, УПМ-6) с мощностью плазмотрона от 30 до 40 кВт.

Плазменное напыление используют при восстановлении роторов и втулок насосов, кулачков распределительных валов, шеек валов, седел клапанов, деталей станков и др.

Преимущества и недостатки. Нанесенное покрытие представляет собой пористый, хрупкий слой металла сравнительно высокой твердости и низкой механической прочности. Слой хорошо пропитывается смазкой и в условиях небольших удельных нагрузок имеет высокую износостойкость. При больших удельных нагрузках на сдвиг и сжатие (зубья шестерен, шлицы, кулачки распределительных валов, шпоночные канавки, резьбы), а также в условиях полного отсутствия смазки (поверхности сцепления, тормозные барабаны) металлизационное покрытие быстро разрушается (выкрашивается).