- •Производственный процесс ремонта машин. Основные и вспомогательные процессы. Схема.

- •Метод восстановления посадок изменением начальных размеров.

- •Наплавка под слоем флюса. Наплавка в среде защитных газов.Сущность, режимы, применение, преимущества, недостатки

- •Вибродуговая наплавка. Плазменная наплавка. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •0.3...1,0 Мм и ширину до 10,0 мм.

- •Газовая металлизация. Электродуговая металлизация. Сущность, оборудование, подготовка, применение, преимущества, недостатки

- •Высокочастотная металлизация. Плазменная металлизация. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •Электроконтактное напекание металлических порошков. Электроконтактная приварка ленты. Сущность, подготовка, требования к режиму. Преимущества, недостатки.

- •Электролитическое наращивание металлов. Физика процесса формирования покрытий. Два закона Фарадея. Приемы улучшения равномерности покрытий. Преимущества электролитических покрытий.

- •Конструктивные, технологические, эксплуатационные, ремонтные мероприятия повышения надежности машин

- •Технологический процесс ванного железнения и железнение периодическим током (холодное)

- •Технологический процесс хромирования. Пористое хромирование. Область применения

- •Вневанное электролитическое наращивание. Местное, проточное, струйное, контактное (электронатирание)

- •Электромеханическая обработка. Электроискровая обработка. Сущность, преимущества, недостатки

- •Статическая и динамическая балансировка деталей. Цель. Установки. Приспособления, инструменты. Технологическая последовательность

- •Окраска. Технология. Виды окраски и лакокрасочных материалов. Способы окраски и сушки. Преимущества, недостатки

- •Методы обнаружения скрытых дефектов деталей, основанные на физических явлениях (магнитный, ультразвуковой, капилярный)

- •Источники тока их внешняя статистическая и динамическая характеристика стабильность горения дуги.

Газовая металлизация. Электродуговая металлизация. Сущность, оборудование, подготовка, применение, преимущества, недостатки

Металлизация - один из способов восстановления деталей, сущность которого заключается в следующем. Расплавленный металл распыляется струей инертного газа или воздуха на частицы размером от 3 до 300 мкм и со скоростью 100-300 м/с наносится на специально подготовленную поверхность. Соединение с основным металлом детали происходит за счет механических и частично молекулярных связей.

Технологический процесс. Подготовка поверхности под металлизацию. Подготовка поверхности под металлизацию играет решающую роль в получении прочного сцепления напыляемого слоя с основным металлом детали. Поверхность под металлизацию тщательно очищают от грязи, влаги, окислов и обезжиривают. Прочное сцепление получается главным образом за счет шероховатости поверхности, которая создаётся специальной обработкой.

Поверхность детали из пористого металла обезжиривают нагревом. Например, чугунные детали нагреваются до температуры 200-250°С и выдерживают до полного удаления смазки в течение 2-8 часов.

Лучший способ для подготовки поверхности деталей любой твердости - обдувка крошкой из окиси алюминия или стальной крошкой с размерами зерен 0,8-1,2мм и нанесение промежуточного слоя (подложки) из смеси никеля с алюминием. При нанесении этой смеси также способом металлизации между никелем и алюминием происходит экзотермическая реакция и протекает она довольно медленно. В момент ударения наносимых частиц о поверхность детали их температура достигает 1450°С.

В результате слой, состоящий из никеля, алюминия и их окислов, прочно прижаривается к поверхности и образует очень хорошую шероховатость, которая создает условия для хорошего последующего металлизационного слоя с этой поверхностью. Смесь никеля с алюминием применяют в виде порошка и порошковой проволоки, оболочка которой выполнена из никеля, а в качестве наполнителя используется алюминиевый порошок, или наоборот.

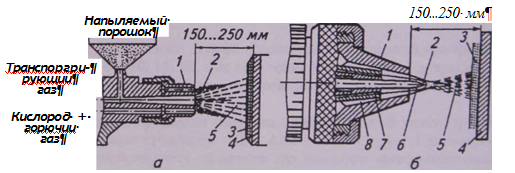

Газопламенное напыление. При данном способе напыляемый материал в виде порошка мли проволоки плавится в высокотемпературном источник тепла, образующегося в результате горения смеси кислорода и горючих газов, и струей транспортирующего газа наносится на предварительно подготовленную поверхность восстанавливаемой детали (рис. 1, а, б). Транспортирующим газом служит азот или сжатый воздух.)

Рисунок 1. Схемы газоапламенного напыления: а — порошковых материалов; б— проволоки; 1 — сопло; 2— газовое пламя; 3— покрытие; 4— сстанавливаемая поверхность; 5—диспергированные частицы металла; 6— напыляемый ма¬териал (проволока); 7—смесь горючего газа и кислорода; 8 —сжатый воздух (транспортирующий газ)

Подготовку поверхности восстанавливаемой детали проводят с целью обеспечения максимальной сцепляемости (адгезии) покрытия с основой. С этой целью после предварительной механической обработки для повышения шероховатости поверхности деталь обрабатывают порошком электрокорунда зернистостью 500...800 мкм в струйных камерах при давлении сжатого воздуха 0,5...0,6 МПа. Участки детали, не подлежащие напылению, защищают кожухами и экранами.

Газопламенное напыление с оплавлением позволяет восстанавливать детали из чугуна, сталей различных марок при износах 1,3... 1,8 мм на сторону, работающих в условиях знакопеременных и ударных нагрузок, а также при повышенных температурах.

Качество покрытий определяют визуально. На поверхности не должно бьпъ видимых трещин, раковин, отслоений Газопламенное напыление выполняют на специализированных установках и постах. Для нанесения порошковых материалов на деталь типа «вал» используют установку 011-1-09 «Ремдеталь», на цилиндрические поверхности — установку 011-1-01 «Ремдеталь».

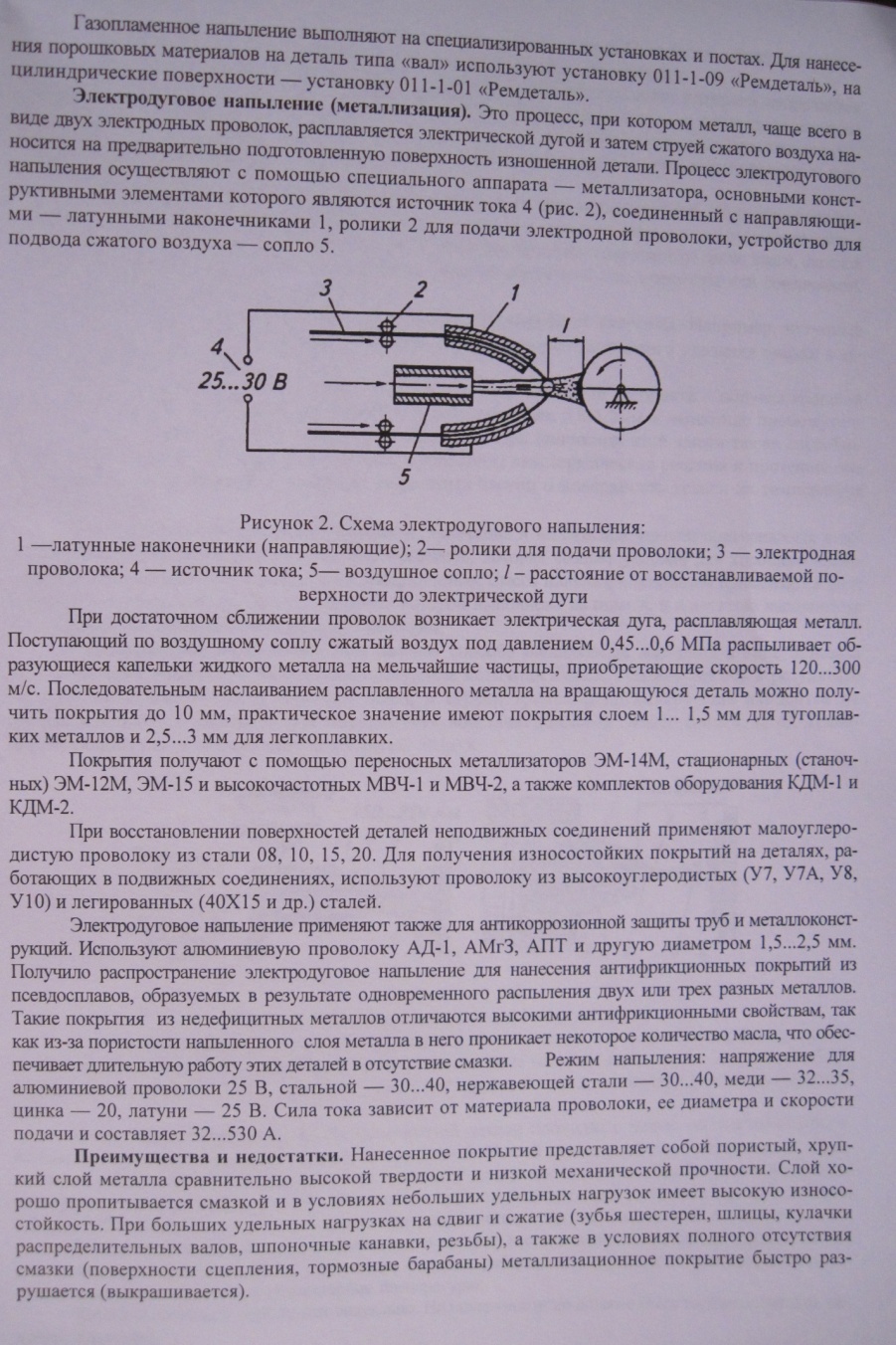

Э лектродуговое

напыление (металлизация). Это процесс,

при котором металл, чаще всего в виде

двух электродных проволок, расплавляется

электрической дугой и затем струей

сжатого воздуха на носится на

предварительно подготовленную

поверхность изношенной детали. Процесс

электродугового напыления осуществляют

с помощью специального аппарата —

металлизатора, основными конструктивными

элементами которого являются источник

тока 4 (рис. 2), соединенный с направляющими

— латунными наконечниками 1, ролики 2

для подачи электродной проволоки,

устройство для е подвода сжатого воздуха

— сопло 5

лектродуговое

напыление (металлизация). Это процесс,

при котором металл, чаще всего в виде

двух электродных проволок, расплавляется

электрической дугой и затем струей

сжатого воздуха на носится на

предварительно подготовленную

поверхность изношенной детали. Процесс

электродугового напыления осуществляют

с помощью специального аппарата —

металлизатора, основными конструктивными

элементами которого являются источник

тока 4 (рис. 2), соединенный с направляющими

— латунными наконечниками 1, ролики 2

для подачи электродной проволоки,

устройство для е подвода сжатого воздуха

— сопло 5

При достаточном сближении проволок возникает электрическая дуга, расплавляющая металл. Поступающий по воздушному соплу сжатый воздух под давлением 0,45...0,6 МПа распыливает образующиеся капельки жидкого металла на мельчайшие частицы, приобретающие скорость 120...300 м/с. Последовательным наслаиванием расплавленного металла на вращающуюся деталь можно получить покрытия до 10 мм, практическое значение имеют покрытия слоем 1... 1,5 мм для тугоплавких металлов и 2,5...3 мм для легкоплавких.

Покрытия получают с помощью переносных металлизаторов ЭМ-14М, стационарных (станочных) ЭМ-12М, ЭМ-15 и высокочастотных МВЧ-1 и МВЧ-2, а также комплектов оборудования КДМ-1 и КДМ-2.

(При восстановлении поверхностей деталей неподвижных соединений применяют малоуглеродистую проволоку из стали 08, 10, 15, 20. Для получения износостойких покрытий на деталях, работающих в подвижных соединениях, используют проволоку из высокоуглеродистых (У7, У7А, У8,У10) и легированных (40X15 и др.) сталей.

Электродуговое напыление применяют также для антикоррозионной защиты труб и металлоконструкций. Используют алюминиевую проволоку АД-1, АМгЗ, АПТ и другую диаметром 1,5...2,5 мм. Получило распространение электродуговое напыление для нанесения антифрикционных покрытий из псевдосплавов, образуемых в результате одновременного распыления двух или трех разных металлов. Такие покрытия из недефицитных металлов отличаются высокими антифрикционными свойствам, так как из-за пористости напиленного слоя металла в него проникает некоторое количество масла, что обеспечивает длительную работу этих деталей в отсутствие смазки. Режим напыления: напряжение для алюминиевой проволоки 25 В, стальной — 30...40, нержавеющей стали — 30...40, меди — 32...35, цинка — 20, латуни — 25 В. Сила тока зависит от материала проволоки, ее диаметра и скорости подачи и составляет 32...530 А.

Преимущества и недостатки. Нанесенное покрытие представляет собой пористый, хрупкий слой металла сравнительно высокой твердости и низкой механической прочности. Слой хорошо пропитывается смазкой и в условиях небольших удельных нагрузок имеет высокую износостойкость. При больших удельных нагрузках на сдвиг и сжатие (зубья шестерен, шлицы, кулачки распределительных валов, шпоночные канавки, резьбы), а также в условиях полного отсутствия смазки (поверхности сцепления, тормозные барабаны) металлизационное покрытие быстро разрушается (выкрашивается).