- •Производственный процесс ремонта машин. Основные и вспомогательные процессы. Схема.

- •Метод восстановления посадок изменением начальных размеров.

- •Наплавка под слоем флюса. Наплавка в среде защитных газов.Сущность, режимы, применение, преимущества, недостатки

- •Вибродуговая наплавка. Плазменная наплавка. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •0.3...1,0 Мм и ширину до 10,0 мм.

- •Газовая металлизация. Электродуговая металлизация. Сущность, оборудование, подготовка, применение, преимущества, недостатки

- •Высокочастотная металлизация. Плазменная металлизация. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •Электроконтактное напекание металлических порошков. Электроконтактная приварка ленты. Сущность, подготовка, требования к режиму. Преимущества, недостатки.

- •Электролитическое наращивание металлов. Физика процесса формирования покрытий. Два закона Фарадея. Приемы улучшения равномерности покрытий. Преимущества электролитических покрытий.

- •Конструктивные, технологические, эксплуатационные, ремонтные мероприятия повышения надежности машин

- •Технологический процесс ванного железнения и железнение периодическим током (холодное)

- •Технологический процесс хромирования. Пористое хромирование. Область применения

- •Вневанное электролитическое наращивание. Местное, проточное, струйное, контактное (электронатирание)

- •Электромеханическая обработка. Электроискровая обработка. Сущность, преимущества, недостатки

- •Статическая и динамическая балансировка деталей. Цель. Установки. Приспособления, инструменты. Технологическая последовательность

- •Окраска. Технология. Виды окраски и лакокрасочных материалов. Способы окраски и сушки. Преимущества, недостатки

- •Методы обнаружения скрытых дефектов деталей, основанные на физических явлениях (магнитный, ультразвуковой, капилярный)

- •Источники тока их внешняя статистическая и динамическая характеристика стабильность горения дуги.

Вибродуговая наплавка. Плазменная наплавка. Сущность, оборудование, режимы, применение, преимущества, недостатки

Вибродуговая наплавка. Особенность вибродуговой наплавки заключается в вибрации электрода, что обусловливает наплавление металла при низком напряжении источника тока, относительно небольшой мощности в сварочной цепи, когда непрерывный дуговой процесс невозможен. При вибрации улучшается стабильность наплавки и расширяется диапазон ее устойчивых режимов. Распространение способа обусловлено рядом его особенностей: высокой производительностью (до 2,6 кг/ч); незначительным нагревом детали (до 100 °С); отсутствием существенных структурных изменений поверхности дета¬ли (зоны термического влияния при наплавке незакаленных деталей 0,6...1,5мм и закаленных— 1,8... 4,0 мм), что позволяет наплавлять детали малого диаметра (от8 мм), не опасаясь их прожога или коробления.

Применение охлаждающей жидкости в сочетании с различными электродными материалами исключает из технологического процесса последующую термическую обработку, так как твердость наплавленного металла может достигать 58...60 HRC3. Толщину последнего можно регулировать от 0,3 до 3,0 мм. При необходимости проводят многослойную наплавку. Потери электродного материала на угар и разбрызгивание не превышают 6...8 %.

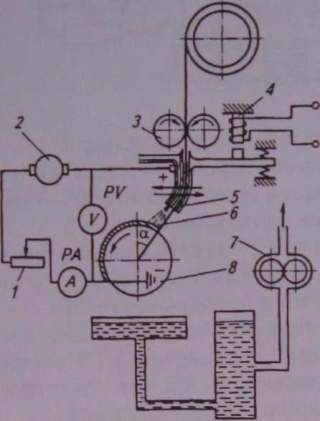

Р исунок

1. Принципиальная схема установки для

вибродуговой наплавки:

исунок

1. Принципиальная схема установки для

вибродуговой наплавки:

1 — реостат; 2— сварочный преобразователь; 3 — механизм подачи электродной проволоки; 4 — вибратор; 5

— мундштук; 6— электродная проволока; 7— насос для подачи охлаждающей жидкости; 8— наплавляемая деталь

Наплавочная головка предназначена для подачи электрода в зону горения дуги, придания ему возвратно-поступательного движения (вибрации). Частота колебаний 100... 120 Гц. Наплавку проводят на постоянном токе обратной полярности. В качестве источников питания используют сварочные преобразователи и выпрямители с жесткой внешней характеристикой. В качестве дополнительной индуктивности служат сварочные дроссели или дроссели собственного изготовления. Сварочные и наплавочные проволоки имеют диаметр 1,2...3,0 мм, ленты — толщину

0.3...1,0 Мм и ширину до 10,0 мм.

Для защиты расплавленного металла применяют углекислый газ, флюс, пар и охлаждающие жидкости (4...6%-й раствор кальцинированной соды, 10. .20% -й раствор технического глицерина в воде или их смесь).

Режимы наплавки выбирают в соответствии с необходимой толщиной слоя.

Сила тока, А, I = jFэл, где j -—плотность тока, А/мм2 (для d<2,0 мм j - 60...75 А/мм2 ; для d >2,0мм у = 50...75 А/мм2); Fэл — сечение электрода, мм2

Индуктивность дросселя зависит от источника питания, длины соединительных кабелей. Ее под¬бирают экспериментально по минимальному разбрызгиванию металла и качеству его сплавления с основой. Скорость подачи электродной проволоки, м/ч, Vэ = 0,1 IU / d2.

Скорость наплавки, м/ч, Vн = 0,785dэŋ /(hsa), где ŋ — коэффициент перехода электродно¬го материала в наплавленный металл (ŋ = 0,8...0,9); s —шаг наплавки, мм/об.; а — коэффициент, учитывающий отклонение фактической площади сечения наплавленного валика (а = 0,7...0,85).

Шаг наплавки влияет на прочность сцепления наплавленного металла с основой и волнистостью

поверхности. Шаг наплавки, мм/об., s = (l,6...2,2)d Амплитуда колебаний, мм, А = (0,75...1,0)d Вылет электрода, мм, Н = (5...8)d.

Выбранные режимы уточняют в процессе пробных наплавок. Качество последних можно улучшить применением дополнительных защитных сред: углекислого газа, флюсов, водяного пара, а также порошковых проволок.

Повышение усталостной прочности восстановленных деталей достигается термомеханическим или ультразвуковым упрочнением в процессе наплавки или других упрочняющих технологий.

Наплавка сжатой дугой (плазменная наплавка). Одна из разновидностей дуговой наплавки — наплавка сжатой дугой. С помощью такой наплавки можно получать наплавленные слои толщиной 0,2...5,0 мм с припуском на последующую механическую обработку 0,4...0,9 мм. Производительность процесса 1... 12 кг/ч. При малой глубине проплавления (0,3. ..3,5 мм) обеспечивается доля основного металла в наплавленном до 30 % при зоне термического влияния З...6мм. Наплавляют детали диаметром 12...15 мм, снижая на 10... 15% предел выносливости (при вибродуговой наплавке — на 35...40%).

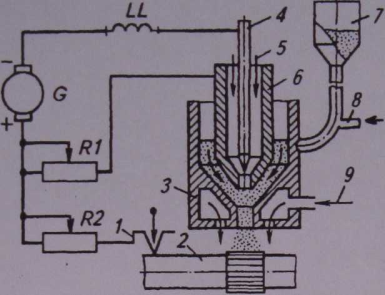

Рисунок 2. Схема наплавки с вдуванием порошка в плазменную струю:

1 — привод; 2 — деталь; 3 — наружное сопло;

4 вольфрамовый катод; 5 — плазмообразующий

газ; 6 внутреннее сопло — анод; 7—

питатель; 8 — транспортирующий газ; 9 —

защитный газ; G — сварочный преобразователь;

R1 и R2— реостаты; LL — дроссель

— привод; 2 — деталь; 3 — наружное сопло;

4 вольфрамовый катод; 5 — плазмообразующий

газ; 6 внутреннее сопло — анод; 7—

питатель; 8 — транспортирующий газ; 9 —

защитный газ; G — сварочный преобразователь;

R1 и R2— реостаты; LL — дроссель

Между центральным вольфрамовым катодом 4 (рис. 2) и внутренним соплом 6 с помощью дросселя LL возбуждается электрическая дуга. Продуваемый между ними плазмообразующий газ 5 сжимает дугу, повышая ее температуру.

В результате происходят термическая диссоциация газа и образование высокоионизированного потока частиц — плазмы, которая служит высококонцентрированным источником тепловой энергии — 500 кВт/см2 и более с температурой 10 000...30 000 °С и более.

В рассмотренном случае имеет место дуга косвенного действия. Однако возможно образование дуги прямого действия между катодом 4 и деталью 2. В практике чаще используют комбинацию двух типов дуг для лучшего управления тепловыми процессами при наплавке.

Между наружным 3 и внутренним 6 соплами подается транспортирующий газ, который дополнительно обжимает плазменную струю и, кроме того, может доставлять частицы наплавляемого порошка из питателя 7 к поверхности детали 2. Для защиты наплавленного металла от окисления используют защитный газ 9. Кроме порошка в плазменную струю вводят присадочный электрод.

Различают наплавку порошком, проволокой и комбинированный способ.

Устройства для получения плазменной струи называют плазмотронами. У них различная конструкция в соответствии со способом наплавки и режимами процесса.

Для процесса используют источники постоянного тока с напряжением холостого хода не менее 120 В, номинальной силой тока до 500...600 А и крутопадающей внешней характеристикой. Силу тока косвенной и прямой дуг регулируют с помощью балластных реостатов R1 R2 (см. рис. 2).

В качестве плазмообразующих газов наиболее часто используют аргон и азот, а транспортирующих и защитных — азот, углекислый газ и их смеси.

Перед наплавкой деталь тщательно очищают от грязи, масел, оксидных пленок, обтачивают или шлифуют до получения высокого качества сцепления наплавленного слоя с деталью.

Режимы наплавки влияют на свойства слоя. Так, с увеличением сварочного тока повышается производительность процесса, но увеличиваются нагрев детали и глубина проплавления. От напряжения холостого хода зависит устойчивость процесса наплавки. При наплавке порошка оно должно быть не менее 100 В, а электродной проволоки — 70 В.

Снижение скорости наплавки приводит к увеличению толщины наплавленного слоя и повышению тепловыделения в деталь. При чрезмерном увеличении скорости уменьшаются ширина и толщина наплавленного металла и ухудшается прочность его сцепления с деталью.

При наплавке плазмотрон смещают с зенита в сторону, противоположную направлению вращения детали (на 3...5 мм для деталей диаметром до 100 мм). Расстояние от сопла плазмотрона до поверхности детали 12...20 мм (при комбинированном способе — 8... 16 мм). Расстояние от сопла плазмотрона до электропроводной проволоки 5...8 мм.

Плазменной наплавкой восстанавливают детали типа «вал», коленчатые и распределительные валы, фаски клапанов газораспределительного механизма и т. д.

Режимы процесса выбирают проведением пробных наплавок. Недостаток способа высокая

стоимость применяемых материалов (аргона и порошковых твердых сплавов