- •Производственный процесс ремонта машин. Основные и вспомогательные процессы. Схема.

- •Метод восстановления посадок изменением начальных размеров.

- •Наплавка под слоем флюса. Наплавка в среде защитных газов.Сущность, режимы, применение, преимущества, недостатки

- •Вибродуговая наплавка. Плазменная наплавка. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •0.3...1,0 Мм и ширину до 10,0 мм.

- •Газовая металлизация. Электродуговая металлизация. Сущность, оборудование, подготовка, применение, преимущества, недостатки

- •Высокочастотная металлизация. Плазменная металлизация. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •Электроконтактное напекание металлических порошков. Электроконтактная приварка ленты. Сущность, подготовка, требования к режиму. Преимущества, недостатки.

- •Электролитическое наращивание металлов. Физика процесса формирования покрытий. Два закона Фарадея. Приемы улучшения равномерности покрытий. Преимущества электролитических покрытий.

- •Конструктивные, технологические, эксплуатационные, ремонтные мероприятия повышения надежности машин

- •Технологический процесс ванного железнения и железнение периодическим током (холодное)

- •Технологический процесс хромирования. Пористое хромирование. Область применения

- •Вневанное электролитическое наращивание. Местное, проточное, струйное, контактное (электронатирание)

- •Электромеханическая обработка. Электроискровая обработка. Сущность, преимущества, недостатки

- •Статическая и динамическая балансировка деталей. Цель. Установки. Приспособления, инструменты. Технологическая последовательность

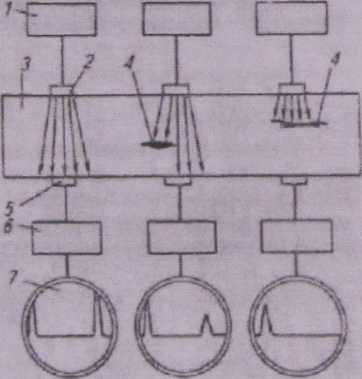

- •Окраска. Технология. Виды окраски и лакокрасочных материалов. Способы окраски и сушки. Преимущества, недостатки

- •Методы обнаружения скрытых дефектов деталей, основанные на физических явлениях (магнитный, ультразвуковой, капилярный)

- •Источники тока их внешняя статистическая и динамическая характеристика стабильность горения дуги.

Окраска. Технология. Виды окраски и лакокрасочных материалов. Способы окраски и сушки. Преимущества, недостатки

Общие сведения о лакокрасочных материалах и покрытиях. Окраска лакокрасочными материалами (ЛКМ) необходима для защиты металлических поверхностей от коррозии, а также для улучшения внешнего вида и придания конкурентоспособности машинам.

Лакокрасочные материалы — это многокомпонентные системы, в состав которых обязательно входят пленкообразующие вещества, растворители, пигменты, а также могут входить пластификаторы, наполнители, разбавители, катализаторы. Пленкообразующее вещество при высыхании сцепляется с поверхностью изделия и связывает все компоненты смеси.

К основным видам готовых лакокрасочных материалов (ГОСТ 9825) относят: лак, краску, порошковую краску, эмаль, грунтовку, шпатлевку.

Лак — раствор пленкообразующих веществ в органических растворителях или в воде, образующий после высыхания твердую прозрачную однородную пленку.

Краска — суспензия пигмента или смеси пигментов с наполнителями в олифе, масле, эмульсии, латексе, образующая после высыхания непрозрачную однородную пленку.

Порошковая краска — сухая композиция пленкообразующего вещества с пигментами и наполнителями, образующая после сплавления, охлаждения и отверждения твердую непрозрачную пленку.

Эмаль — суспензия пигмента или смеси пигментов с наполнителями в лаке, образующая после высыхания непрозрачную твердую пленку с различным блеском и фактурой поверхности.

Грунтовка — суспензия пигмента или смеси пигментов с наполнителями в связующем веществе, образующая после высыхания непрозрачную однородную пленку с хорошей адгезией к подложке и покрывным слоям.

Шпатлевка - густая, вязкая масса, состоящая из смеси пигментов с наполнителями в связующем веществе, предназначенная для заполнения неровностей и сглаживания окрашиваемой поверхности.

Технологический процесс окраски машин. Технологический процесс нанесения ЛКМ состоит из приготовления лакокрасочных материалов, подготовки поверхности к окраске, нанесения лакокрасочного материала, сушки окрашенной поверхности, выполняемой на всех стадиях процесса нанесения покрытия, контроля качества покрытия.

Приготавливают лакокрасочные материалы непосредственно перед нанесением их на окрашиваемые поверхности, тщательно перемешивая, процеживая и разбавляя соответствующими растворителями до необходимой рабочей вязкости.

Подготовка поверхности детали к окраске включает удаление различного рода жировых загрязнений, влаги, коррозии и старой краски. При неподготовленной поверхности слой краски плохо прилипает к металлу, а образовавшаяся лакокрасочная пленка преждевременно разрушается.

Способы подготовки поверхности выбирают в зависимости от размера и конфигурации детали, ее загрязненности, а также на основании технико-экономических расчетов. Окрашиваемые поверхности в зависимости от применяемого способа очистки могут иметь различную шероховатость. Для качественной защиты металла от коррозии необходимо, чтобы толщина слоя покрытия в 2...3 раза превышала имеющиеся на металле выступы.

Подготовка поверхностей включает очистку деталей, обезжиривание и сушку. Стандартом на подготовку металлических поверхностей перед окраской установлены технические требования к их качеству, способам и технологии выполнения работ. Наиболее распространенные способы подготовки

—механический и химический.

К механическим способам очистки относят пескоструйную, дробеструйную очистку и обработку механизированным инструментом. Обработку поверхностей в песко- и дробеструйных установках выполняют сухим абразивным материалом. Черные металлы, медь и их сплавы обрабатывают металлической крошкой, которая представляет собой рубленую стальную проволоку (HRC3 38...55), или чугунной крошкой (HRC3 58...62) с диаметром зерен 0,6...0,8 мм. Для алюминия и его сплавов применяют силуминовую дробь. Гидроабразивную обработку поверхностей деталей выполняют струей суспензии, состоящей из воды и кварцевого песка. Этим способом можно обрабатывать черные и цветные металлы. Подготовку поверхностей к окраске механизированным инструментом осуществляют пневматическими или электрическими машинками, оборудованными в качестве рабочих органов шлифовальным кругом, металлической щеткой или шарошкой.

Химическим способом удаляют загрязнения и оксиды в процессах обезжиривания, одновременного обезжиривания и травления, фосфатирования. Способ обезжиривания выбирают в зависимости вида и степени загрязнения. При слабой и средней загрязненности наибольшее распространение получило обезжиривание щелочными растворами. Толстый слой жира удаляют органическими астворителями. Одновременное обезжиривание и травление поверхностей состоит в том, что в травильные растворы вводят ПВА. Наиболее эффективно этот процесс протекает при струйной образе деталей в результате разбрызгивания форсунками моющих растворов при температуре 50...70 °С под давлением 0,15...0,25 МПа в специальных моечных камерах.

Нанесение лакокрасочных материалов на детали выполняют в такой последовательности: грунтование, шпатлевание, шлифование, окраска.

Грунтование — нанесение первого слоя лакокрасочного покрытия на очищенную и обезжиренную поверхность металла. Слой грунта — основа покрытия, поэтому должен обладать наилучшей сцепляемостью с металлом и с последующим слоем краски. Грунтовку наносят на поверхность детали пневматическим распылением или электроосаждением.

Дня сокращения трудоемкости подготовки металлических поверхностей, подверженных коррозии, в качестве первого слоя для грунтования рекомендуют использовать преобразователи ржавчины. Эти преобразователи, попадая на ржавую поверхность, вступают в химическое взаимодействие с соединениями железа, которые преобразуют ржавчину, и переводят их в химические вещества, нерастворимые в воде.

Шпатлевание предназначено для выравнивания поверхности. Из-за того, что оно снижает механическую прочность покрытия, наносить слой толщиной более 0,5 мм не рекомендуют. Для лучшего выравнивания поверхностей кроме местного шпатлевания густой шпатлевкой наносят еще и сплошное покрытие грунт-шпатлевкой.

Шлифование

выполняют для сглаживания неровностей

на зашпатлеванной поверхности детали.

Шлифование бывает сухое и мокрое. При

мокром шлифовании обрабатываемую

поверхность обильно смачивают водой,

чем достигают хорошего результата

обработки. В качестве шлифующего

материала применяют водостойкую шкурку

с тонким абразивом. Шлифование проводят

с помощью шлифовальных машинок. После

шлифования обрабатываемую поверхность

промывают водой и просушивают, обдувая

сжатым воздухом.

Шлифование

выполняют для сглаживания неровностей

на зашпатлеванной поверхности детали.

Шлифование бывает сухое и мокрое. При

мокром шлифовании обрабатываемую

поверхность обильно смачивают водой,

чем достигают хорошего результата

обработки. В качестве шлифующего

материала применяют водостойкую шкурку

с тонким абразивом. Шлифование проводят

с помощью шлифовальных машинок. После

шлифования обрабатываемую поверхность

промывают водой и просушивают, обдувая

сжатым воздухом.

Сушка может быть естественной при температуре 18...23°С и относительной влажности не более 70 % и искусственной при температуре 60...175°С. Естественная сушка длится примерно 2...48

ч, и выполняют ее в отдельных хорошо отапливаемых и вентилируемых помещениях. Сушку считают законченной, если при прикосновении к окрашенной поверхности в течение 5...6 с на ней не остается следов.

Искусственная сушка, применяемая для синтетических эмалей, обеспечивает законченный процесс пленкообразования, лучшую твердость, водостойкость, маслостойкость, паро- и газонепроницаемость. Искусственная сушка позволяет производить окрасочные работы непрерывно в потоке и значительно сокращает время, затрачиваемое на весь процесс. При окраске используют конвекционный и терморадиационный способы сушки.

Конвекционный способ сушки — нагревание окрашеннных поверхностей деталей горячим циркулирующим воздухом. Недостаток этого способа — высыхание краски на поверхности покрытия. При этом образуется поверхностная пленка, препятствующая высыханию нижних слоев и испарению из эмали растворителей. Пары, испаряющиеся в процессе сушки растворителя, приводят к разрушению покрытия и образованию пор.

Терморадиационный способ сушки основан на поглощении инфракрасных лучей лакокрасочной пленкой и окрашенной поверхностью детали. Металлическая поверхность нагревается в результате перехода лучистой энергии в тепловую.

Качество лакокрасочных покрытий контролируют по цвету, чистоте, глянцу, твердости пленки, прочности при ударе и изгибе, толщине пленки, стойкости ее к воздействию различных веществ (вода, масло, растворители, соли, кислоты, щелочи), адгезии и др. При ремонте машин лакокрасочные покрытия контролируют по толщине нанесенного слоя пленки и адгезионным свойствам подготовленной к окраске поверхности