- •Производственный процесс ремонта машин. Основные и вспомогательные процессы. Схема.

- •Метод восстановления посадок изменением начальных размеров.

- •Наплавка под слоем флюса. Наплавка в среде защитных газов.Сущность, режимы, применение, преимущества, недостатки

- •Вибродуговая наплавка. Плазменная наплавка. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •0.3...1,0 Мм и ширину до 10,0 мм.

- •Газовая металлизация. Электродуговая металлизация. Сущность, оборудование, подготовка, применение, преимущества, недостатки

- •Высокочастотная металлизация. Плазменная металлизация. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •Электроконтактное напекание металлических порошков. Электроконтактная приварка ленты. Сущность, подготовка, требования к режиму. Преимущества, недостатки.

- •Электролитическое наращивание металлов. Физика процесса формирования покрытий. Два закона Фарадея. Приемы улучшения равномерности покрытий. Преимущества электролитических покрытий.

- •Конструктивные, технологические, эксплуатационные, ремонтные мероприятия повышения надежности машин

- •Технологический процесс ванного железнения и железнение периодическим током (холодное)

- •Технологический процесс хромирования. Пористое хромирование. Область применения

- •Вневанное электролитическое наращивание. Местное, проточное, струйное, контактное (электронатирание)

- •Электромеханическая обработка. Электроискровая обработка. Сущность, преимущества, недостатки

- •Статическая и динамическая балансировка деталей. Цель. Установки. Приспособления, инструменты. Технологическая последовательность

- •Окраска. Технология. Виды окраски и лакокрасочных материалов. Способы окраски и сушки. Преимущества, недостатки

- •Методы обнаружения скрытых дефектов деталей, основанные на физических явлениях (магнитный, ультразвуковой, капилярный)

- •Источники тока их внешняя статистическая и динамическая характеристика стабильность горения дуги.

Электромеханическая обработка. Электроискровая обработка. Сущность, преимущества, недостатки

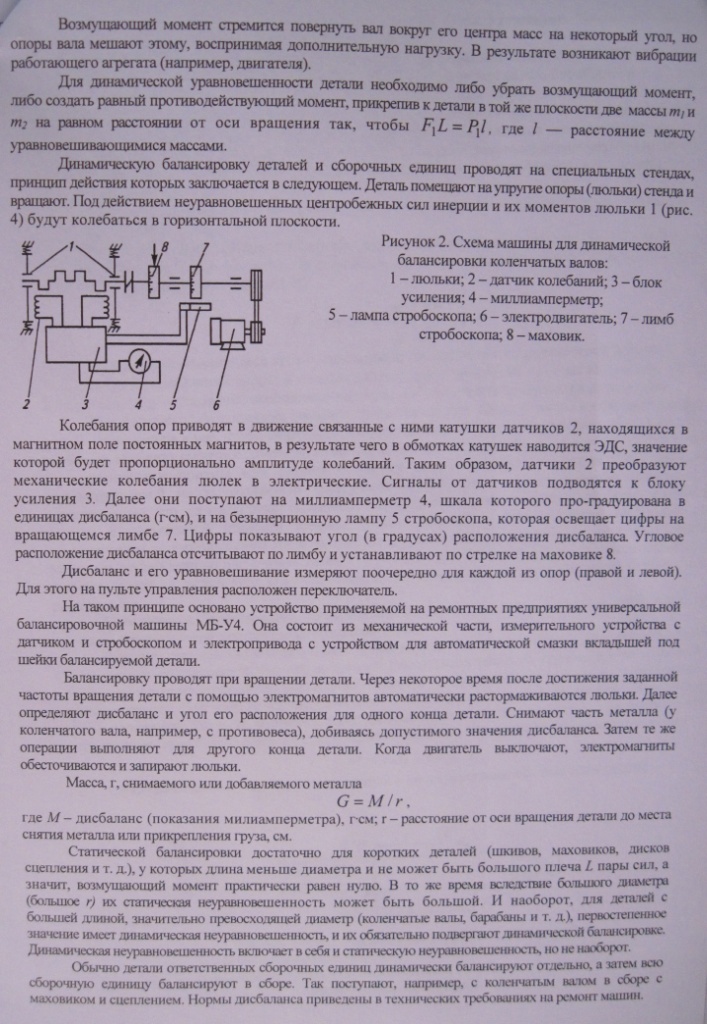

Электромеханическая обработка — это разновидность восстановления деталей пластическим деформированием, заключается в искусственном нагреве металла электрическим током в зоне деформации. Этот способ дает возможность обрабатывать закаленные детали и детали, восстановленные твердыми сплавами.

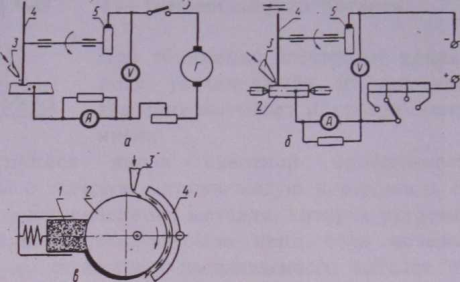

Электромеханическая обработка заключается в следующем. Деталь 1 и инструмент 6 (рис. 1) подключают к вторичной обмотке понижающего трансформатора 3. К вращающейся детали прижимают с определенным усилием инструмент 6 и включают продольную подачу. Через зону контакта детали и инструмента пропускают ток 350...700 А напряжением 1...6 В. Так как площадь контакта детали и инструмента мала, а ток большой, то металл детали в зоне контакта мгновенно нагревается до температуры 800...900 °С и легко деформируется инструментом. Последующий быстрый отвод теплоты внутрь детали (охлаждение) способствует закалке поверхностного слоя.

Рисунок 1. Схема электромеханической обработки:

1 - деталь; 2 - трехкулачковый патрон; 3 - трансформатор; 4 - рубильник; 5 - вращающийся центр; 6 - инструмент

В зависимости от вида применяемого инструмента 6 можно проводить два вида обработки — сглаживание поверхности и высадку металла с последующим сглаживанием. Сглаживание осуществляют твердосплавной пластиной, изготовленной из сплава Т15К6 с закругленной вершиной. Радиус закругления R = 80... 100 мм.

Высадкой металла с последующим сглаживанием восстанавливают посадочные места подшипников на валах с износом до 0,15 мм. Процесс включает две операции — высадку металла и сглаживание выступов до необходимого размера. Металл высаживают твердосплавной пластиной из сплава Т15К6 с углом 60...70°. Подача S (рис. 2) должна быть в три раза больше контактной поверхности / пластинки.

Рисунок 2. Схема электромеханической высадки и сглаживания поверхности детали:

1 — деталь; 2 — высаживаемая пластина; 3 — сглаживающая пластина; D0 — диаметр изношенной поверхности; Z)/ — диаметр детали после высадки; Z>2 — диаметр детали после сглаживания

При вращении детали и продольной подаче суппорта твердосплавная пластина 2 деформирует нагретый до температуры 800...900 °С металл, в результате чего на поверхности образуется винтовая канавка и выпученность, а диаметр детали увеличивается (Dj).

После прохода сглаживающей пластины 3 диаметр детали принимает значение D2, которое значительно больше диаметра изношенной детали (DJ.

Винтовые канавки на поверхности детали, остающиеся на поверхности после сглаживания, заполняют эпоксидной композицией, что компенсирует уменьшающуюся площадь контакта посадочного места с внутренним кольцом подшипника.

Высадку и сглаживание проводят при скорости обработки поверхности детали соответственно

1.5.. .8 и 5...8 м/мин. Число проходов 2...4 и 1 ...2, сила тока 400...500 и 250...400 А.

Д авление

на инструмент при высадке закаленных

деталей 900... 1200 Н, сглаживании —

авление

на инструмент при высадке закаленных

деталей 900... 1200 Н, сглаживании —

300.. .400 Н, для незакаленных — соответственно 600...800 и 300...400 Н.

В ремонтном производстве электромеханическая обработка находит применение как способ поверхностного упрочнения деталей, работающих при знакопеременной нагрузке; как способ подготовки поверхности деталей, имеющих высокую твердость, под металлизацию и как способ восстановления размеров деталей для неподвижных сопряжений.

Рисунок 3. Схема процесса переноса металла с анода на катод при электроискровом наращивании и легировании металлических поверхностей

При сближении электродов напряженность электрического поля увеличивается и при достижении определенного значения вызывает искровой электрический разряд между ними. Через образовавшийся канал сквозной проводимости пучок электронов фокусированно ударяется о твердую металлическую поверхность анода. В этот момент от анода отделяется капля расплавленного металла, которая устремляется по направлению к катоду. В момент последующего разрыва цепи тока исчезают сжимающие усилия электромагнитного поля — и частицы расплавленного металла летят широким факелом, прилипая и частично внедряясь в поверхность катода. Через мгновение система вновь успевает накопить энергию и в момент замыкания электродов сквозь раскаленные частицы, лежащие на поверхности катода, проходит следующий импульс тока, сопровождающийся механическим ударом движущейся массы электрода-анода. Этот импульс тока сваривает частицы между собой и прогревает тонкий слой поверхности катода. При этом происходит диффузия легирующих элементов в толщу катода, а также протекают химические реакции между этими частицами и материалом катода. После этого анод начинает движение вверх, и на катоде остается слой металла, прочно соединившийся с поверхностью изделия. Так повторяется множество циклов, в течение которых происходят: электроискровой разряд, короткое замыкание и холостой ход.

В период электроискрового разряда через электроды проходит мощный (до 105—106 А/мм ) импульс тока. Температура в межэлектродном зазоре достигает 10—11 тыс. °С. Присутствие в зоне столь высоких температур азота воздуха и различных легирующих элементов, входящих в состав электрода-анода, позволяет не только наращивать по¬верхность детали, но и легировать ее, улучшая физические и химические свойства металлических поверхностей.

Количество материала, наращиваемого на катоде, а следовательно, увеличение размеров детали зависит от количества и мощности импульсов. При нанесении покрытий при грубых режимах в начале процесса откладывается наибольшее количество металла, в дальнейшем его количество, переносимое на катод в единицу времени, резко уменьшается. Время наибольшего переноса металла зависит от химического состава электродов. При грубых режимах можно получать удовлетворительные покрытия твердых сплавов толщиной до 0,5 мм, при мягких.— до 0,2 мм.

Износостойкость деталей, упрочненных электроискровым способом, в несколько раз выше неупрочненных. Усталостная прочность деталей после электроэрозионной обработки уменьшается на 10—20% вследствие возникновения растягивающих напряжений и увеличения поверхностной шероховатости.

Анодно-механическая обработка. Электроэрознонное наращивание и легирование (упрочнение деталей). Сущность, применение, преимущества, недостатки.

Анодно-механическая обработка состоит в там, что в межэлектродный зазор подается электролит (водный раствор жидкого стекла с удельной массой 1,36—1,38) и под действием электрического тока поверхность детали растворяется с образованием плотной пленки. Движущийся относительно анода и прижимающийся к нему под определенньм давлением катод-инструмент механически удаляет образующуюся пленку, способствуя тем самым непрерывному растворению металла (рис. 1). При прохождении тока через раствор Na2Si03 на аноде выделяется двуокись кремния и кислород:

N a2Si03

→ 2Na++ + Si03;

2SiOз

→ 2Si02

+ 02

a2Si03

→ 2Na++ + Si03;

2SiOз

→ 2Si02

+ 02

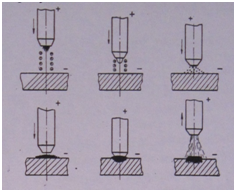

Рисунок 1. Схема анодно-механической обработки деталей: а - резка; б - шлифование; в - чистовая доводка; 1 - абразивный инструмент; 2 - обрабатываемая деталь(анод); 3 - сопло для подачи электролита; 4 - катод-инструмент; 5 - щеточное устройство и токосъемники

При достаточно большой плотности тока и напряжении на электродах выше 15 В наступает электроэрозионная стадия процесса, сопровождающаяся большим выделением тепла. Возникающие электрические разряды сопровождаются бомбардировкой анода электронами, вследствие чего в относительно небольших объемах обрабатываемой поверхности происходит преобразование электрической энергии в тепловую. Это приводит к расплавлению и испарению металла в зоне разрядного канала. Эродированный металл конденсируется в электролите и выносится из межэлектродного промежутка движущимся инструментом и раствором.

При небольшой плотности тока и напряжении съем металла происходит в результате электрохимического растворения поверхности анода.

Скорость съема металла и качество обработки зависят от электрических и механических режимов процесса, а также от состава электролита. Наибольшая производительность процесса наблюдается при форсированных электрических режимах (эрозионный съем металла), наименьшая —при мягких режимах (электрохимический съем металла). В первом случае ухудшается шероховатость обрабатываемой поверхности до 3—4-го класса, во втором она достигает 6 — 8-го класса.

Скорость перемещения инструмента способствует повышению производительности обработки и уменьшению шероховатости поверхности, что объясняется улучшением условий удаления продуктов растворения.

Большое влияние на показатели процесса оказывают также давление электрода- инструмента на обрабатываемую поверхность и подача рабочей жидкости в зазор между ними.

Давление должно быть таким, чтобы достигалось равновесие между съемами металла и образованием анодной пленки. Оптимальным считается давление 0,18—0,28 МН/м2 при плотности жидкого стекла 1,2—1,36 г/см . При этом меньшей плотности рабочей жидкости и большей скорости электрода-инструмента соответствует меньшее давление.

Электрод-инструмент чаще всего готовят из красной меди, стали или чугуна. При шлифовании применяют шлифовальные круги с электропроводным наполнителем (свинец, медь, латунь и т. д.), В этом случае повышаются производительность процесса и уменьшается шероховатость обрабатываемой поверхности

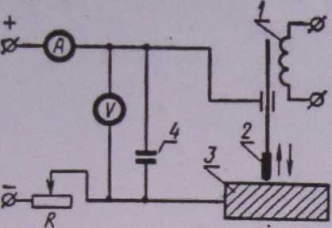

Электроэрозионное наращивание (выполняется в газовой среде при полярном переносе материала электрода (анода) на деталь (катод)) применяется при наращивании посадочных поверхностей под подшипники качений на валах и в корпусных деталях, для повышения долговечности резцов, режущих частей сельскохозяйственных машин и т. д. Материал, выброшенный с анода импульсом электрического тока, легирует поверхностный слой детали с образованием нитридов, карбонитридов, цементитов, а также закалочных структур. Наращивание изошенных деталей возможно при использовании конденсаторных установок (рис. 2). Коммутация цепи разрядного контура ведется при помощи вибратора 1 с закрепленным в нем электродом (анодам).

Р ис.

2. Принципиальная схема установки для

электроэрозионного наращивания и

легирования:1 — вибратор; 2 — электрод;

3 — деталь;

ис.

2. Принципиальная схема установки для

электроэрозионного наращивания и

легирования:1 — вибратор; 2 — электрод;

3 — деталь;

4 — конденсаторная батарея.

При сближении электродов напряженность электрического поля увеличивается и при достижении определенного значения вызывает искровой электрический разряд между ними.

Через образовавшийся канал сквозной проводимости пучок электронов фокусированно ударяется о твердую металлическую поверхность анода. В этот момент от анода отделяется капля расплавленного металла, которая устремляется по направлению к катоду. В момент последующего разрыва цепи тока исчезают сжимающие усилия электромагнитного поля — и частицы расплавленного металла летят широким факелом, прилипая и частично внедряясь в поверхность катода. Через мгновение система вновь успевает накопить энергию и в момент замыкания электродов сквозь раскаленные частицы, лежащие на поверхности катода, проходит следующий импульс тока, сопровождающийся механическим ударом движущейся массы электрода-анода. Этот импульс тока сваривает частицы между собой и прогревает тонкий слой поверхности катода. При этом происходит диффузия легирующих элементов в толщу катода, а также протекают химические реакции между этими частицами и материалом катода. После этого анод начинает движение вверх, и на катоде остается слой металла, прочно соединившийся с поверхностью изделия. Так повторяется множество циклов, в течение которых происходят: электроискровой разряд, короткое замыкание и холостой ход.

В период электроискрового разряда через

электроды проходит мощный (до 105—106

А/мм ) импульс тока. Температура в

межэлектродном зазоре достигает 10—11

тыс. °С. Присутствие в зоне столь высоких

температур азота воздуха и различных

легирующих элементов, входящих в состав

электрода-анода, позволяет не только

наращивать поверхность детали, но и

легировать ее, улучшая физические и

химические свойства металлических

поверхностей.

период электроискрового разряда через

электроды проходит мощный (до 105—106

А/мм ) импульс тока. Температура в

межэлектродном зазоре достигает 10—11

тыс. °С. Присутствие в зоне столь высоких

температур азота воздуха и различных

легирующих элементов, входящих в состав

электрода-анода, позволяет не только

наращивать поверхность детали, но и

легировать ее, улучшая физические и

химические свойства металлических

поверхностей.