- •Производственный процесс ремонта машин. Основные и вспомогательные процессы. Схема.

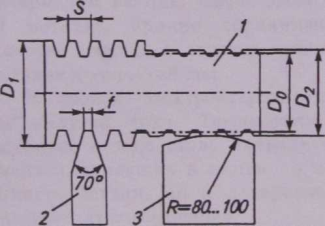

- •Метод восстановления посадок изменением начальных размеров.

- •Наплавка под слоем флюса. Наплавка в среде защитных газов.Сущность, режимы, применение, преимущества, недостатки

- •Вибродуговая наплавка. Плазменная наплавка. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •0.3...1,0 Мм и ширину до 10,0 мм.

- •Газовая металлизация. Электродуговая металлизация. Сущность, оборудование, подготовка, применение, преимущества, недостатки

- •Высокочастотная металлизация. Плазменная металлизация. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •Электроконтактное напекание металлических порошков. Электроконтактная приварка ленты. Сущность, подготовка, требования к режиму. Преимущества, недостатки.

- •Электролитическое наращивание металлов. Физика процесса формирования покрытий. Два закона Фарадея. Приемы улучшения равномерности покрытий. Преимущества электролитических покрытий.

- •Конструктивные, технологические, эксплуатационные, ремонтные мероприятия повышения надежности машин

- •Технологический процесс ванного железнения и железнение периодическим током (холодное)

- •Технологический процесс хромирования. Пористое хромирование. Область применения

- •Вневанное электролитическое наращивание. Местное, проточное, струйное, контактное (электронатирание)

- •Электромеханическая обработка. Электроискровая обработка. Сущность, преимущества, недостатки

- •Статическая и динамическая балансировка деталей. Цель. Установки. Приспособления, инструменты. Технологическая последовательность

- •Окраска. Технология. Виды окраски и лакокрасочных материалов. Способы окраски и сушки. Преимущества, недостатки

- •Методы обнаружения скрытых дефектов деталей, основанные на физических явлениях (магнитный, ультразвуковой, капилярный)

- •Источники тока их внешняя статистическая и динамическая характеристика стабильность горения дуги.

Вневанное электролитическое наращивание. Местное, проточное, струйное, контактное (электронатирание)

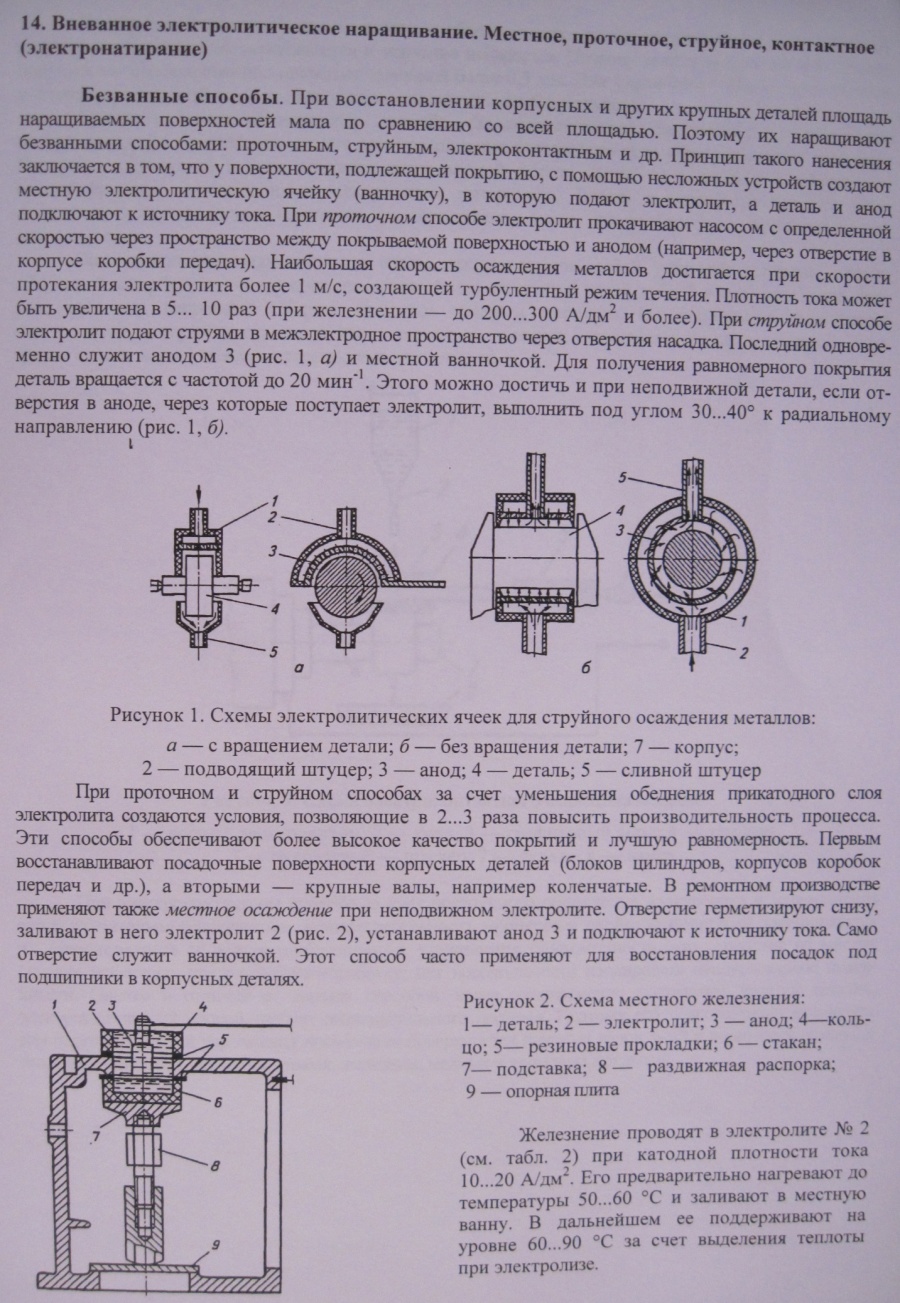

Безванные способы. При восстановлении корпусных и других крупных деталей площадь наращиваемых поверхностей мала по сравнению со всей площадью. Поэтому их наращивают безванными способами: проточным, струйным, электроконтактным и др. Принцип такого нанесения заключается в том, что у поверхности, подлежащей покрытию, с помощью несложных устройств создают местную электролитическую ячейку (ванночку), в которую подают электролит, а деталь и анод подключают к источнику тока. При проточном способе электролит прокачивают насосом с определенной скоростью через пространство между покрываемой поверхностью и анодом (например, через отверстие в корпусе коробки передач). Наибольшая скорость осаждения металлов достигается при скорости протекания электролита более 1 м/с, создающей турбулентный режим течения. Плотность тока может быть увеличена в 5... 10 раз (при железнении — до 200...300 А/дм2 и более). При струйнам способе электролит подают струями в межэлектродное пространство через отверстия насадка. Последний одновременно служит анодом 3 (рис. 1, а) и местной ванночкой. Для получения равномерного покрытия деталь вращается с частотой до 20 мин' . Этого можно достичь и при неподвижной детали, если отверстия в аноде, через которые поступает электролит, выполнить под углом 30...40° к радиальному направлению (рис. 1, б).

Р исунок

1. Схемы электролитических ячеек для

струйного осаждения металлов:

исунок

1. Схемы электролитических ячеек для

струйного осаждения металлов:

а — с вращением детали; б — без вращения детали; 7 — корпус; 2— подводящий штуцер; 3 — анод; 4 — деталь; 5 — сливной штуцер

П ри

проточном и струйном способах за счет

уменьшения обеднения прикатодного

слоя электролита создаются условия,

позволяющие в 2...3 раза повысить

производительность процесса. Эти

способы обеспечивают более высокое

качество покрытий и лучшую равномерность.

Первым восстанавливают посадочные

поверхности корпусных деталей (блоков

цилиндров, корпусов коробок передач и

др.), а вторыми — крупные валы, например

коленчатые. В ремонтном производстве

применяют также местное осаждение при

неподвижном электролите. Отверстие

герметизируют снизу, заливают в него

электролит 2 (рис. 2), устанавливают анод

3 и подключают к источнику тока. Само

отверстие служит ванночкой. Этот способ

часто применяют для восстановления

посадок под подшипники в корпусных

деталях.

ри

проточном и струйном способах за счет

уменьшения обеднения прикатодного

слоя электролита создаются условия,

позволяющие в 2...3 раза повысить

производительность процесса. Эти

способы обеспечивают более высокое

качество покрытий и лучшую равномерность.

Первым восстанавливают посадочные

поверхности корпусных деталей (блоков

цилиндров, корпусов коробок передач и

др.), а вторыми — крупные валы, например

коленчатые. В ремонтном производстве

применяют также местное осаждение при

неподвижном электролите. Отверстие

герметизируют снизу, заливают в него

электролит 2 (рис. 2), устанавливают анод

3 и подключают к источнику тока. Само

отверстие служит ванночкой. Этот способ

часто применяют для восстановления

посадок под подшипники в корпусных

деталях.

Р исунок

2. Схема местного железнения:

исунок

2. Схема местного железнения:

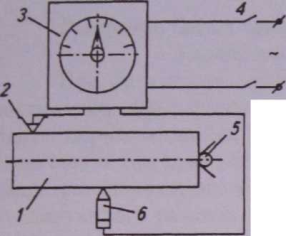

1— деталь; 2 — электролит; 3 — анод; 4—коль¬цо; 5— резиновые прокладки; 6 — стакан; 7— подставка; 8 — раздвижная распорка;

8— опорная плита

Железнение проводят в электролите № 2 (см. табл. 2) при катоднойплотности тока.20А/дм2. Его предварительно нагревают до температуры 50...60 °С и заливают в местную ванну. В дальнейшем ее поддерживают на уровне 60...90 °С за счет выделения теплоты при электролизе.

Электролиз происходит в очень маленьком объеме электролита без регулирования температуры. В результате он обедняется, перегревается и усиленно испаряется. Поэтому местным железнением трудно получить высококачественные покрытия толщиной более 0,3 мм. Для увеличения объема электролита и улучшения условий электролиза устанавливают стакан 6 и кольцо 4.

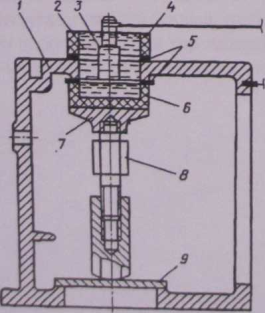

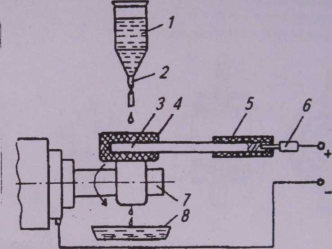

Сущность электроконтактиого способа (электронатирания) заключается в том, что электроосаждение металла происходит при прохождении постоянного тока через маленькую ванночку. Последняя образуется в зоне контакта покрываемой детали 3(рис. 6) с анодом 3, обернутым адсорбирующим, пропитанным электролитом материалом. Деталь и анод перемещаются одна относительно другого (деталь вращается при неподвижном аноде, или наоборот), т.е. возникает трение анода по детали.

Ч аще

используют нерастворимые аноды,

представляющие собой угольный стержень,

плотно обернутый адсорбирующим

материалом (обычной или стеклянной

ватой, губкой в суконном чехле, фетром,

войлоком, капроном). Обертку называют

анодным тампоном. Он непрерывно

смачивается электролитом, который

поступает к нему через шланг от сосуда,

расположенного над установкой. Электролит

стекает затем в емкость, находящуюся

под деталью.

аще

используют нерастворимые аноды,

представляющие собой угольный стержень,

плотно обернутый адсорбирующим

материалом (обычной или стеклянной

ватой, губкой в суконном чехле, фетром,

войлоком, капроном). Обертку называют

анодным тампоном. Он непрерывно

смачивается электролитом, который

поступает к нему через шланг от сосуда,

расположенного над установкой. Электролит

стекает затем в емкость, находящуюся

под деталью.

1 — сосуд с электролитом; 2 — кран; 3 — графитовый анод; 4 — тампон; 5 — рукоятка; 6 — штекер; 7 — деталь; 8 — ванна

П ри

электроконтактном способе за счет

постоянного обновления электролита и

перемещения анода значительно повышаются

производительность процесса и свойства

покрытий, уменьшаются их шероховатость

и дендритообразование, улучшается

равномерность, что позволяет во многих

случаях исключить последующую обработку;

нет необходимости изолировать

непокрываемые поверхности. Однако в

отличие от ванных способов, когда

одновременно покрывают десятки деталей,

электроконтактный способ требует

индивидуального подхода. Поэтому его

целесообразно применять для восстановления

и упрочнения посадочных поверхностей

крупных валов, осей и корпусных деталей

с помощью цинковых, железоцинковых,

железных, медных и хромовых покрытий

ри

электроконтактном способе за счет

постоянного обновления электролита и

перемещения анода значительно повышаются

производительность процесса и свойства

покрытий, уменьшаются их шероховатость

и дендритообразование, улучшается

равномерность, что позволяет во многих

случаях исключить последующую обработку;

нет необходимости изолировать

непокрываемые поверхности. Однако в

отличие от ванных способов, когда

одновременно покрывают десятки деталей,

электроконтактный способ требует

индивидуального подхода. Поэтому его

целесообразно применять для восстановления

и упрочнения посадочных поверхностей

крупных валов, осей и корпусных деталей

с помощью цинковых, железоцинковых,

железных, медных и хромовых покрытий