- •Производственный процесс ремонта машин. Основные и вспомогательные процессы. Схема.

- •Метод восстановления посадок изменением начальных размеров.

- •Наплавка под слоем флюса. Наплавка в среде защитных газов.Сущность, режимы, применение, преимущества, недостатки

- •Вибродуговая наплавка. Плазменная наплавка. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •0.3...1,0 Мм и ширину до 10,0 мм.

- •Газовая металлизация. Электродуговая металлизация. Сущность, оборудование, подготовка, применение, преимущества, недостатки

- •Высокочастотная металлизация. Плазменная металлизация. Сущность, оборудование, режимы, применение, преимущества, недостатки

- •Электроконтактное напекание металлических порошков. Электроконтактная приварка ленты. Сущность, подготовка, требования к режиму. Преимущества, недостатки.

- •Электролитическое наращивание металлов. Физика процесса формирования покрытий. Два закона Фарадея. Приемы улучшения равномерности покрытий. Преимущества электролитических покрытий.

- •Конструктивные, технологические, эксплуатационные, ремонтные мероприятия повышения надежности машин

- •Технологический процесс ванного железнения и железнение периодическим током (холодное)

- •Технологический процесс хромирования. Пористое хромирование. Область применения

- •Вневанное электролитическое наращивание. Местное, проточное, струйное, контактное (электронатирание)

- •Электромеханическая обработка. Электроискровая обработка. Сущность, преимущества, недостатки

- •Статическая и динамическая балансировка деталей. Цель. Установки. Приспособления, инструменты. Технологическая последовательность

- •Окраска. Технология. Виды окраски и лакокрасочных материалов. Способы окраски и сушки. Преимущества, недостатки

- •Методы обнаружения скрытых дефектов деталей, основанные на физических явлениях (магнитный, ультразвуковой, капилярный)

- •Источники тока их внешняя статистическая и динамическая характеристика стабильность горения дуги.

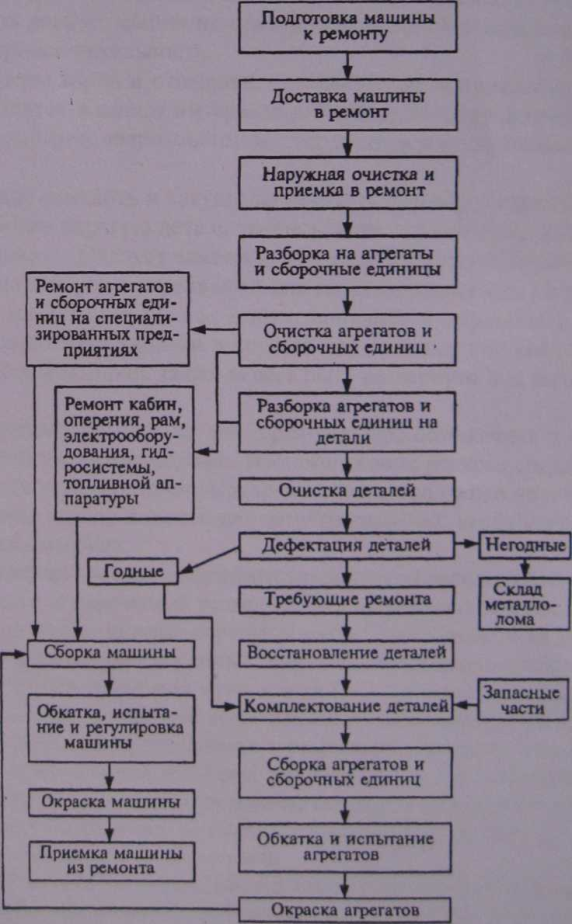

Производственный процесс ремонта машин. Основные и вспомогательные процессы. Схема.

Производственный процесс ремонта машин — это совокупность действий людей и ору-дий производства, выполняемых в определенной последовательности и обеспечивающих восста-новление работособности, исправности и полного (или близко к полному) ресурса изделия.

Производственный процесс состоит из следующих процессов: основные — это технологические процессы, в ходе которых происходят изменения геометриче¬ских форм, размеров и физико-химических свойств продукции;

вспомогательные — это процессы, которые обеспечивают бесперебойное протекание основных процессов (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение всеми видами энергий (электроэнергией, теплом, паром, водой, сжатым воздухом и т.д.)); обслуживающие — это процессы, связанные с обслуживанием как основных, так и вспомогатель-ных процессов и не создающие продукцию (хранение, транспортировка, тех. контроль и т.д.).

Производственный процесс включает в себя ряд технологических процессов.

Технологический процесс - это часть производственного процесса, содержащая целенаправ ленные действия по последовательному изменению состояния объекта ремонта или его составных час тей при восстановлении их работоспособности, исправности и ресурса. Технологический процесс капитального ремонта машин включает в себя все элементы машино строительного производства (изготовление деталей, сборку, обкатку, испытание и окраску) и дополнительно специфические элементы (приемку машин в ремонт, очистку, разборку,

Метод восстановления посадок изменением начальных размеров.

Способ ремонтных размеров и дополнительной ремонтной детали

Метод ремонтных размеров. Метод основан на комплектовании соединений из деталей, от¬личающихся размерами соединяемых поверхностей от первоначальных, но обеспечивающих на¬чальный зазор (натяг), равный зазору (натягу) нового соединения. Эти размеры, отличающиеся от первоначальных, называют ремонтными. Они могут быть свободными или стандартными.

В случае свободных размеров для достижения начального зазора или натяга в соединении поверхности более дорогой детали обычно обрабатывают до удаления искажения геометрической формы и изготовляют для комплектации соединения менее дорогую деталь под этот размер. Например, отверстие под втулку верхней головки шатуна растачивают до получения цилиндрической формы. Изготовляют втулку под полученный свободный размер с учетом ее посадки с требуемым натягом.

В случае использования стандартного ремонтного размера для достижения начального за¬зора или натяга в соединении поверхность более дорогой детали обрабатывают не только до выведения следов износа, но и снимают еще некоторый слой материала с целью получения необходимой посадки с заранее изготовленной менее дорогой деталью, имеющей стандартный ремонтный размер. Так обрабатывают шейки коленчатого вала до стандартных ремонтных размеров с целью комплектации их с вкладышами стандартных ремонтных размеров, зеркало гильзы для комплектации с поршнем стандартного ремонтного размера и т. д.

Преимущество стандартных ремонтных размеров перед свободными состоит в том, что в первом случае есть возможность организовать массовое промышленное производство заменяемых деталей и осуществлять ремонт машин по принципу частичной взаимозаменяемости, что сущест¬венно сокращает его продолжительность.

Ремонтные размеры валов и отверстий отличаются от номинальных, как правило, на доли миллиметра, т. е. находятся в одном интервале размеров, поэтому допуски остаются прежними. Требования к макрогеометрии, шероховатости, твердости и износостойкости поверхности не меняются.

Какую деталь надо заменить и какую восстановить, решают в основном, исходя из экономических соображений. Более дорогую деталь почти во всех случаях целесообразно оставить и обработать, а дешевую заменить. Следует заметить, что деталь с несколькими соединяемыми поверх¬ностями может выступать в роли заменяемой или восстанавливаемой. Например, поршень по от¬ношению к гильзе — заменяемая деталь, а по отношению к поршневым кольцам увеличенной толщины — восстанавливаемая. Канавки в поршне протачивают под кольца ремонтного размера по толщине. Отверстие в бобышках также может быть развернуто под палец большей размерной группы.

К недостаткам метода ремонтных размеров относят: осложнения в организации ремонта, вызванные ограниченной взаимозаменяемостью; понижение ресурса соединений из-за возраста¬ния удельных нагрузок (например, из-за уменьшения диаметра шейки коленчатого вала и при од¬новременном увеличении массы поршня ремонтного размера); необходимость переналадки обо¬рудования; затраты на маркировку.

Метод восстановления посадки соединения постановкой дополнительных деталей. Этот ме¬тод — разновидность метода ремонтных размеров. Его применяют при постановке втулок в гнез¬да под наружные кольца подшипников коренных опор коленчатого вала двигателя ЯМЗ-2Э8НБ; установке полуколец под вкладыши коренных опор коленчатого вала двигателей и закреплении их штифтами; запрессовке сухих гильз или втулок в гильзы, исчерпавшие ресурс последнего стан¬дартного ремонтного размера; установке всевозможных дополнительных колец, накладок и т. п. Метод получает все большее распространение в ремонтной практике, поскольку позволяет «вер-нуться» при ремонте к номинальным размерам заменяемых деталей (поршней, вкладышей, толка¬телей и пр.) со всеми вытекающими отсюда положительными моментами, касающимися условий работы соединений, предусмотренных при конструировании. В связи с этим можно также гово¬рить об улучшении условий взаимозаменяемости.

Недостаток этого метода — определенное ухудшение условий теплопередачи, например, от запрессованной сухой гильзы или свернутой втулки к материалу гильзы или блоку цилиндров двигателя, что при прочих равных условиях может приводить к форсированному изнашиванию зеркала или даже задирам.