- •3. Пример конструирования элементов центробежного насоса

- •3.1 Расчетная схема

- •3.1.1. Опоры вала и их расстановка.

- •3.1.2. Уравновешивание осевой силы колеса.

- •3.1.3. Долговечность опор.

- •3.1.4. Крепление подшипников и лопастного колеса на валу.

- •3. 2 Выходные улитки

- •3.3 Гидравлическая полость

- •3.4 Уплотнение гидравлической полости

- •3.4.1. Севанитовое уплотнение

- •3.4.2. Торцовое уплотнение.

- •3.4.3. Уплотнения рабочих колес.

- •3.5 Смазка подшипников

- •3.6 Сборка и разборка насоса

3.1.3. Долговечность опор.

Диаметр вала лопастного колеса исходя из условий прочности и жесткости принимаем d = 40 мм. Используем в качестве опор радиальные однорядные шариковые подшипники легкой серии № 208 [15]. Находим динамическую грузоподъемность подшипников [16] с учетом полученной долговечности подшипника с вероятностью отказа 10% L´ = 40000 ч. Применим формулу по [15]

С = Р·(60nL´/106)1/3 (11)

С = 93·(60·2950·40000/106)1/3 = 1785 Н

где Р – эквивалентная динамическая нагрузка, равна наибольшей радиальной нагрузке на подшипник, Н;

n – частота вращения внутреннего кольца подшипника (равна частоте вращения вала), об/мин.

Полученное значение динамической грузоподъемности меньше допускаемого, поэтому выбранные подшипники обладают большим запасом долговечности

Таким образом, выбранные подшипники с большим запасом удовлетворяют заданной долговечности и обеспечивают значительное увеличение как нагрузки, так и частоты вращения на случай последующего форсирования насоса.

3.1.4. Крепление подшипников и лопастного колеса на валу.

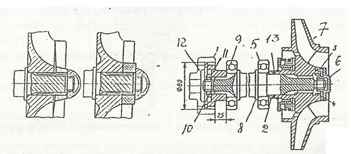

Внимание конструктора должно быть направлено на крепление подшипников и лопастного колеса на валу. Надежность установки подшипников на валу зависит от их затяжки в осевом направлении. Передний подшипник 5 затягивают колпачковой гайкой 6 крепления лопастного колеса 7 на буртик 8 вала через распорную втулку 2, задний 9 – гайкой 10 крепления приводного фланца 11 через его ступицу. Передача крутящего момента от электродвигателя осуществляется через шлицевую втулку 1. Конструктивная схема вала в сборе с подшипниками, крыльчаткой и приводным фланцем, показана на рисунке 20.

а) б) в)

Рис.20. Узел крепления лопасти к лопастному колесу центробежного насоса

(а и б) и вал в сборе с крыльчаткой и подшипниками (в).

а – крепление не затянуто; б – крепление затянуто.

Передачу крутящего момента от вала электродвигателя к приводному фланцу 11 осуществляем при помощи венца эвольвентных шлицев, нарезанных на периферии фланца. На приводном валу электродвигателя устанавливаем аналогичный фланец 12; фланцы соединяем шлицевой втулкой 1, установленной с зазором на шлицах обоих фланцев и зафиксированной в осевом направлении разрезным кольцом. Эта конструкция способна передавать большой крутящий момент при малых осевых размерах и обеспечивает компенсацию несоосности установки электродвигателя и насоса. В ступице крыльчатки предусматриваем резьбу 4 под съемник. Между ступицей крыльчатки и распорной втулкой 2 устанавливаем шайбу 13 для регулирования осевого положения крыльчатки в корпусе. Колпачковую гайку крепления 6 стопорим шайбой 3, лепестки которой с одной стороны отгибаются в пазы на ступице крыльчатки, с другой – в пазы на буртике колпачковой шайбы. Лепестковую шайбу выполняем из отожженной стали 09Х18Н9, что позволяет использовать ее как уплотнительную прокладку, предотвращающую проникновение воды в шлицевое соединение крыльчатки, в резьбу гайки и резьбу под съемник.

При креплении лопасти к лопастному колесу центробежного насоса торцы лопастей иногда выполняют конусообразными (рис. 20, а и б). При затяжке они плотно прилегают к лопастному колесу.